Bari titanat (BaTiO₃) Bột bari titanat là nguyên liệu thô chính của gốm điện tử gốc titanat. Là một vật liệu sắt điện điển hình với đặc tính điện môi tuyệt vời, nó được sử dụng rộng rãi trong tụ điện gốm nhiều lớp (MLCC), thiết bị sonar, máy dò bức xạ hồng ngoại, tụ điện gốm ranh giới hạt và điện trở nhiệt hệ số nhiệt độ dương (PTC). Với triển vọng ứng dụng rộng rãi, bari titanat được coi là vật liệu trụ cột của gốm điện tử.

Với xu hướng hiện nay hướng tới thu nhỏ, thiết kế nhẹ, độ tin cậy cao và các linh kiện điện tử mỏng, nhu cầu về độ tinh khiết cao và bột titanat bari siêu mịn Vấn đề này ngày càng trở nên cấp bách.

Tổng quan về Bari Titanat

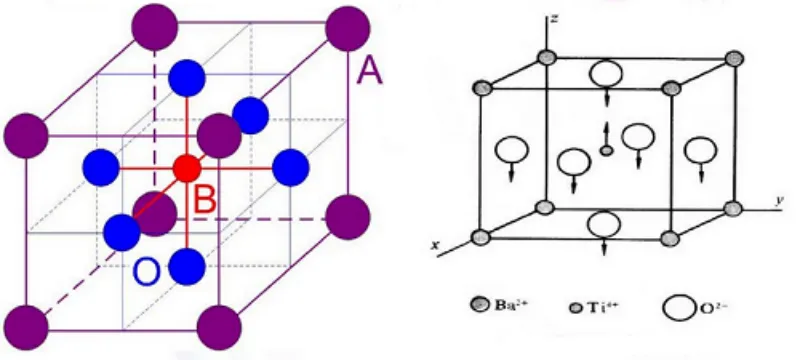

Bari titanat là một hợp chất nóng chảy đồng nhất với điểm nóng chảy là 1618 °C. Nó có năm dạng thù hình tinh thể: lục giác, lập phương, tứ giác, trực giao và hình thoi. Ở nhiệt độ phòng, pha tứ giác ổn định về mặt nhiệt động học.

Tính chất sắt điện của bari titanat

Khi BaTiO₃ chịu tác động của điện trường mạnh, hiện tượng phân cực bền vững xảy ra dưới nhiệt độ Curie khoảng 120 °C. Bari titanat phân cực thể hiện hai tính chất chính: tính chất sắt điện và tính chất áp điện.

Trong tinh thể sắt điện BaTiO₃, tồn tại nhiều vùng nhỏ có hướng phân cực tự phát khác nhau. Mỗi vùng bao gồm nhiều ô đơn vị có cùng hướng phân cực; những vùng này được gọi là các miền. Các tinh thể có cấu trúc miền như vậy được gọi là tinh thể sắt điện hoặc vật liệu sắt điện. Dưới tác dụng của điện trường bên ngoài, kích thước và hình dạng của các miền này thay đổi tương ứng.

Nhiệt độ Curie của bari titanat

Nhiệt độ Curie (Tc) của BaTiO₃ đề cập đến nhiệt độ chuyển pha giữa pha tứ giác và pha lập phương, tại đó tinh thể sắt điện mất đi sự phân cực tự phát và cấu trúc miền biến mất. Nhiệt độ Curie của BaTiO₃ xấp xỉ 120 °C.

Phương pháp điều chế bột bari titanat

Các phương pháp điều chế bột bari titanat nói chung có thể được chia thành ba loại: phương pháp trạng thái rắn, phương pháp thủy nhiệt và phương pháp sol-gel.

Phương pháp trạng thái rắn

Phương pháp trạng thái rắn, còn được gọi là tổng hợp pha rắn ở nhiệt độ cao, là phương pháp cổ điển nhất để điều chế bột bari titanat. Nguyên tắc cơ bản liên quan đến các phản ứng được kiểm soát bởi sự khu diffusion giữa các nguyên liệu thô ở nhiệt độ cao.

Thông thường, bari cacbonat (BaCO₃) và titan dioxit (TiO₂) được trộn theo tỷ lệ stoichiometric, sau đó nghiền và ép thành viên hoặc nung ở nhiệt độ cao (thường là 1100–1300 °C) trong vài giờ để tạo ra phản ứng trạng thái rắn và tạo thành bột BaTiO₃. Phản ứng diễn ra như sau:

BaCO₃ + TiO₂ → BaTiO₃ + CO₂↑

Phương pháp này có ưu điểm là thiết bị đơn giản, chi phí thấp và được áp dụng rộng rãi trong sản xuất công nghiệp quy mô lớn. Tuy nhiên, bột thu được thường có kích thước hạt tương đối lớn (kích thước micromet) và dễ bị vón cục cũng như nhiễm tạp chất.

• Ứng dụng của thiết bị mài

- máy nghiền bi: Được sử dụng trong giai đoạn trộn nguyên liệu để trộn đều các nguyên liệu thô và giảm thiểu sự hao phí. kích thước hạt, Nhờ đó, diện tích tiếp xúc tăng lên.

- Máy nghiền bi: Sau quá trình nung, bari titanat thường tạo thành các khối kết tụ cứng; máy nghiền bi nằm ngang thường được sử dụng để nghiền mịn nhằm thu được sản phẩm có kích thước micron hoặc submicron.

• Ưu điểm và nhược điểm:

Chi phí thấp và sản lượng cao, nhưng dễ bị lẫn tạp chất do mài mòn và tạo ra bột tương đối thô.

Phương pháp thủy nhiệt

Phương pháp thủy nhiệt là một kỹ thuật tổng hợp pha lỏng được thực hiện trong dung dịch nước ở nhiệt độ và áp suất cao, và nó được sử dụng rộng rãi để điều chế bột titanat bari kích thước nano.

Trong quy trình này, các muối bari (như bari hydroxit) và muối titan (như titan clorua) được hòa tan trong nước, có thêm chất khoáng hóa (ví dụ: NaOH). Hỗn hợp sau đó được phản ứng trong nồi hấp thủy nhiệt ở nhiệt độ 150–250 °C dưới áp suất cao trong vài giờ, trực tiếp thu được bột BaTiO₃ kết tinh tốt.

Phương pháp này không cần nung ở nhiệt độ cao và cho phép kiểm soát chính xác kích thước hạt (thường là 50–200 nm), với độ kết tinh cao và độ tinh khiết pha (tứ giác hoặc lập phương). Nó cũng thân thiện với môi trường. Tuy nhiên, nó đòi hỏi thiết bị phức tạp và kiểm soát chặt chẽ các điều kiện phản ứng.

• Ứng dụng của thiết bị mài

- Phân tán tiền chất: Trước khi xử lý bằng nồi hấp, máy nghiền rung hoặc máy nghiền bi thường được sử dụng để đảm bảo hỗn hợp bùn được phân tán đồng nhất.

- Phân tách cụm tế bào sau điều trị: Mặc dù bột nano được tổng hợp bằng phương pháp thủy nhiệt có độ kết tinh cao, hiện tượng vón cục mềm vẫn có thể xảy ra trong quá trình sấy khô. Máy nghiền phản lực thường được sử dụng ở giai đoạn này. Thông qua va chạm giữa các hạt mà không cần vật liệu mài, máy nghiền phản lực Phương pháp này giúp phá vỡ các cụm hạt một cách hiệu quả, đồng thời tránh gây ô nhiễm kim loại và bảo toàn các đặc tính ở cấp độ nano.

• Ưu điểm và nhược điểm:

Độ tinh khiết cực cao và kích thước hạt nano, khiến nó trở thành phương pháp được ưa chuộng để sản xuất MLCC cao cấp.

Phương pháp Sol-Gel

Phương pháp sol-gel là một loại tổng hợp pha lỏng cho phép điều chế bột với sự kiểm soát ở cấp độ phân tử. Các alkoxit titan (như tetrabutyl titanat) và muối bari (như bari axetat) được sử dụng làm tiền chất. Thông qua quá trình thủy phân trong dung môi hữu cơ, một dung dịch sol được hình thành, sau đó chuyển hóa thành gel thông qua quá trình bay hơi hoặc gia nhiệt. Sau khi sấy khô và nung ở nhiệt độ thấp (600–900 °C), thu được bột BaTiO₃.

Phương pháp này tạo ra bột có kích thước hạt nano, độ tinh khiết cao và độ đồng nhất thành phần tuyệt vời, thích hợp cho gốm điện tử hiệu năng cao. Tuy nhiên, nguyên liệu thô đắt tiền và cần kiểm soát chặt chẽ độ pH và nhiệt độ để tránh kết tủa không đồng nhất.

• Ứng dụng của thiết bị mài

- Hành tinh máy nghiền bi: Gel khô thu được bằng quy trình sol-gel rất dễ vỡ. Quá trình nghiền khô hoặc ướt trong thời gian ngắn bằng máy nghiền bi hành tinh thường được sử dụng để thu được bột nano đồng nhất.

• Ưu điểm và nhược điểm:

Phương pháp này mang lại độ đồng nhất về thành phần tốt nhất, nhưng do chi phí nguyên liệu cao, độc tính của dung môi, sự kết tụ nhanh chóng trong quá trình xử lý nhiệt và yêu cầu kiểm soát quy trình nghiêm ngặt, nên khó có thể công nghiệp hóa và hiện chủ yếu chỉ được sử dụng trong nghiên cứu phòng thí nghiệm và các ứng dụng màng mỏng chuyên biệt.

Phần kết luận

Ba phương pháp chính để điều chế bột bari titanat—phương pháp trạng thái rắn, phương pháp sol-gel và phương pháp thủy nhiệt—mỗi phương pháp đều có những ưu điểm và hạn chế riêng. Phương pháp trạng thái rắn phù hợp cho sản xuất quy mô lớn nhưng tạo ra bột tương đối thô. Ngược lại, phương pháp sol-gel và phương pháp thủy nhiệt có thể tạo ra bột kích thước nano và phù hợp hơn cho các ứng dụng điện tử cao cấp.

Thiết bị nghiền đóng vai trò không thể thiếu trong tất cả các phương pháp này: nó rất cần thiết cho việc trộn nguyên liệu thô và tinh chế hạt trong tổng hợp trạng thái rắn, và nó hỗ trợ phân tán sau xử lý trong các quy trình pha lỏng. Bằng cách tối ưu hóa các thông số nghiền—như vật liệu môi trường nghiền, tốc độ quay và thời gian nghiền—chất lượng và hiệu suất của bột bari titanat có thể được cải thiện đáng kể.

Nhìn về phía trước, với những tiến bộ trong công nghệ nghiền và phân tán, đặc biệt là sự ra đời của thiết bị nghiền nano, việc chế tạo bột bari titanat sẽ trở nên hiệu quả hơn, thúc đẩy hơn nữa sự đổi mới trong ngành công nghiệp vật liệu điện tử.

Cảm ơn bạn đã đọc. Tôi hy vọng bài viết của tôi hữu ích. Vui lòng để lại bình luận bên dưới. Bạn cũng có thể liên hệ với bộ phận chăm sóc khách hàng trực tuyến của Zelda nếu có bất kỳ thắc mắc nào khác.

— Đăng bởi Emily Chen