1. Nguyên nhân gây ra hoạt tính thấp của bột xỉ

Nhiều yếu tố góp phần làm giảm hoạt tính của bột xỉ. Tỷ lệ pha tinh thể cao và cấu trúc tinh thể hoàn chỉnh là những yếu tố chính. Hơn nữa, hàm lượng oxit axit cao như SiO2 và hàm lượng oxit bazơ thấp như CaO càng làm giảm hoạt tính. Khi phân tích các nguyên nhân gây ra sự kém hiệu quả trong quá trình nghiền bột xỉ, hóa chất Việc soạn thảo nội dung là trở ngại đầu tiên.

Thứ hai, diện tích bề mặt riêng, hình thái hạt và kích thước hạt Sự phân bố đóng vai trò quan trọng. Diện tích bề mặt riêng là điều kiện tiên quyết cần thiết cho hoạt động. Tuy nhiên, diện tích bề mặt lớn hơn không phải lúc nào cũng đồng nghĩa với hoạt động lớn hơn. Thiết bị và quy trình nghiền ảnh hưởng đến hoạt động bằng cách thay đổi hình dạng hạt. Để đạt được độ bền tối ưu, các hạt xỉ có kích thước từ 80% đến 85% nên nằm trong khoảng 0–12 μm. Ngoài ra, các hạt có kích thước lớn hơn 95% nên nhỏ hơn 30 μm.

2. Thiết bị nghiền và các quy trình nghiền

Hiện nay, các thiết bị nghiền chính được sử dụng để sản xuất bột xỉ ở Trung Quốc bao gồm máy nghiền bi và máy nghiền trục đứng. Thiết bị nghiền và quy trình nghiền ảnh hưởng trực tiếp đến độ mịn, hình thái hạt và phân bố kích thước hạt của bột xỉ. Phân tích sơ bộ như sau.

2.1 máy nghiền bi

Quy trình sản xuất bột xỉ bằng phương pháp nghiền bi được chia thành hệ thống nghiền kín và hệ thống nghiền hở.

Hệ thống nghiền khép kín

Mức tiêu thụ điện năng của một mạch kín máy nghiền bi Hệ thống nghiền xỉ có hiệu suất thấp hơn so với hệ thống mạch hở. Mặc dù độ mịn của sản phẩm có thể được kiểm soát ở mức rất cao, nhưng các hạt bột xỉ lớn hơn vẫn dễ dàng lẫn vào sản phẩm cuối cùng dưới tác động của luồng khí áp suất âm. Do kích thước hạt bột xỉ tương tự nhau, điều này dẫn đến sự phân bố kích thước hạt không hợp lý. Nguyên tắc phân loại thuộc về phân loại trọng lực, nghĩa là các hạt được giữ lại hoặc loại bỏ theo trọng lượng của chúng. Một lượng tương đối lớn các hạt có kích thước trên 30 μm sẽ lẫn vào sản phẩm cuối cùng, và những hạt này đóng góp tương đối ít vào sự phát triển độ bền.

Hệ thống mài mạch hở

Hầu hết các nhà sản xuất bột xỉ trong nước vẫn sử dụng máy nghiền bi với hệ thống nghiền hở. Bột xỉ được xử lý bằng máy nghiền bi chứa tỷ lệ hạt mịn cao với sự phân bố kích thước rộng, và chỉ số hoạt độ của bột xỉ tương đối cao. Khi xỉ được nghiền đến 480 m²/kg và sự phân bố kích thước hạt tương đối hợp lý, hầu hết các hạt nằm trong khoảng 0–30 μm. Đối với xỉ có cùng chất lượng, việc nghiền bằng máy nghiền bi hệ thống hở sẽ cho chỉ số hoạt độ cao hơn.

Trong hệ thống nghiền bi mạch hở không có thiết bị nghiền sơ bộ, mức tiêu thụ điện năng tương đối cao. Thông thường, mức tiêu thụ này nằm trong khoảng 65–95 kWh/t khi diện tích bề mặt đạt 420 m²/kg. Cấu trúc bên trong của máy nghiền bi rất quan trọng. Các yếu tố như phân bố chiều dài buồng nghiền và cấu hình tấm chắn ảnh hưởng trực tiếp đến sản phẩm. Ngoài ra, việc phân loại vật liệu nghiền ảnh hưởng đến diện tích bề mặt riêng và phân bố kích thước hạt. Tất cả các yếu tố này cùng nhau quyết định chỉ số hoạt tính cuối cùng của bột xỉ.

Trong quá trình điều tra, người ta phát hiện một công ty sản xuất bột xỉ sử dụng máy nghiền bi hở có chất trợ nghiền, nhưng hoạt tính của bột xỉ lại cực kỳ thấp và diện tích bề mặt riêng chỉ đạt 450 m²/kg. Máy nghiền bi này có ba buồng, và buồng thứ ba sử dụng các đoạn thép nhỏ có lớp lót rãnh. Buồng thứ ba là buồng nghiền và rất quan trọng để tăng diện tích bề mặt riêng và cải thiện hoạt tính. Việc bố trí các đoạn thép nhỏ có lớp lót rãnh trong buồng này trái với thông lệ. Với phương pháp nghiền như vậy, làm thế nào có thể tăng diện tích bề mặt riêng, đảm bảo phân bố kích thước hạt hợp lý và cải thiện hoạt tính của bột xỉ?

2.2 Máy nghiền trục đứng

Khi sử dụng theo chiều dọc máy xay công nghiệp (VRM) nghiền bột xỉ đến diện tích bề mặt riêng khoảng 420 m²/kg, cho năng suất cao và mức tiêu thụ điện năng khoảng 40 kWh/t. Mức tiêu thụ điện năng khi nghiền tương đối thấp, do đó được người dùng ưa chuộng.

Thực tiễn đã chứng minh rằng, với cùng một loại clinker và cùng diện tích bề mặt riêng, xi măng sản xuất bằng máy nghiền đứng có cường độ nén 3 ngày thấp hơn khoảng 3 MPa so với xi măng sản xuất bằng máy nghiền bi. Liệu bột xỉ được nghiền bằng máy nghiền đứng có cùng nhược điểm đó không?

Tương tự như hệ thống máy nghiền bi tuần hoàn kín, máy nghiền đứng được trang bị bộ phân loại để thu gom bột mịn. Nếu vận hành không đúng cách hoặc nếu các thông số hệ thống không được kiểm soát hợp lý, một lượng đáng kể các hạt lớn hơn 30 μm có thể được thu gom dưới dạng sản phẩm cuối cùng. Điều này dẫn đến phạm vi phân bố kích thước hạt hẹp và làm giảm hoạt tính của bột xỉ. Thứ hai, cơ chế nghiền của máy nghiền đứng dựa trên lực cắt, và hình thái hạt cũng ảnh hưởng đến sự phát triển độ bền, do đó làm giảm chỉ số hoạt tính.

Một vấn đề thường bị bỏ qua khác là quá trình làm khô trực tiếp xỉ bằng khí ở nhiệt độ cao bên trong máy nghiền. Nói cách khác, các hạt xỉ mịn có kích thước 0–12 μm phải đi qua khí ở nhiệt độ cao khoảng 250°C trước khi vào silo chứa thành phẩm. Điều này tương đương với việc xử lý nhiệt độ cao lại xỉ đã được làm nguội bằng nước, thúc đẩy sự phát triển tinh thể và giảm các khuyết tật trong xỉ, do đó làm giảm hoạt tính.

Nếu việc vận hành và quản lý máy nghiền đứng được kiểm soát tốt, với sự điều chỉnh hợp lý về nhiệt độ, áp suất không khí và lưu lượng khí, thì sự suy giảm hoạt tính của bột xỉ có thể được giảm thiểu tương đối. Tuy nhiên, việc kiểm soát kém sẽ làm trầm trọng thêm sự suy giảm hoạt tính này.

2.3 Máy nghiền trục ngang

Máy nghiền trục lăn nằm ngang có quy trình và cấu trúc bên trong đơn giản, với ít yếu tố làm giảm hoạt tính của bột xỉ. Sau khi nghiền, vật liệu có hình thái hạt và phân bố kích thước hạt lý tưởng, chất lượng sản phẩm đáng tin cậy. Xi măng được nghiền bằng máy nghiền trục lăn nằm ngang có cường độ tương đối cao. Khi nghiền bột xỉ thép đến diện tích bề mặt riêng khoảng 460 m²/kg, công suất tiêu thụ của động cơ chính là 33–35 kWh/t, khiến nó trở thành một trong những thiết bị được ưa chuộng để nghiền bột xỉ.

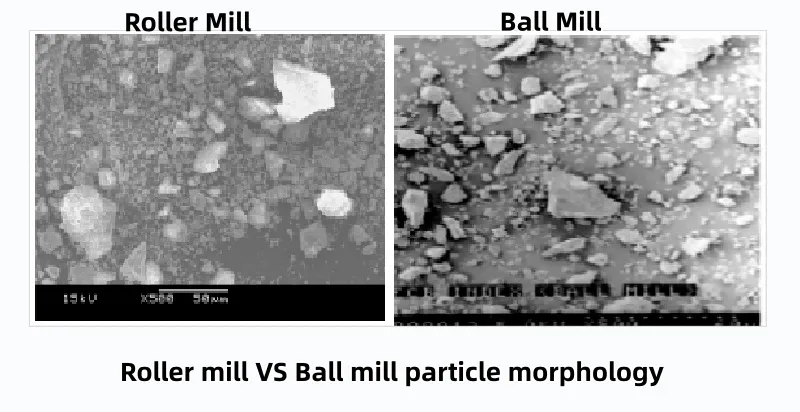

Hình thái hạt xi măng được tạo ra bởi máy nghiền trục lăn nằm ngang rất giống với hình thái được tạo ra bởi máy nghiền bi (xem hình bên dưới).

3. Các phương pháp cải thiện hoạt tính của bột xỉ

Nguyên nhân chính dẫn đến hoạt tính thấp của bột siêu mịn xỉ

Qua phân tích trên, các nguyên nhân chính dẫn đến hoạt tính thấp của bột siêu mịn xỉ là do kết quả xử lý làm nguội bằng nước của xỉ, cũng như thành phần hóa học, hình thái hạt, phân bố kích thước hạt và các khía cạnh vận hành của quá trình.

Làm thế nào có thể áp dụng các biện pháp xử lý phù hợp để cải thiện hoạt tính của bột siêu mịn xỉ?

Ảnh hưởng tổng hợp của diện tích bề mặt riêng và đặc tính hạt đến hoạt động

Về lý thuyết, việc nghiền bột xỉ phải đạt diện tích bề mặt riêng trên 480 m²/kg để phát huy tối đa hoạt tính. Tuy nhiên, nếu độ kiềm của xỉ vào khoảng 85%, việc tăng thêm diện tích bề mặt có thể không giúp ích gì. Ngay cả khi máy nghiền bi hở đạt trên 500 m²/kg, hoạt tính hiếm khi cho thấy sự cải thiện đáng kể. Điều này xảy ra vì chỉ số hoạt tính phụ thuộc vào nhiều yếu tố hơn là chỉ diện tích bề mặt. Các yếu tố quan trọng bao gồm hình thái hạt và tính hợp lý của phân bố kích thước. Những yếu tố này được tạo ra trực tiếp bởi quy trình nghiền và thiết bị cụ thể được sử dụng. Do đó, việc cải thiện hoạt tính của bột xỉ siêu mịn đòi hỏi các biện pháp kỹ thuật toàn diện.

Kích hoạt kép vật lý và hóa học là chìa khóa để nâng cao hiệu quả hoạt động.

Để tăng cường hoạt tính của bột siêu mịn xỉ, cần phải điều chỉnh thành phần hóa học bề mặt của bột siêu mịn xỉ dưới tác động kép của quá trình kích hoạt vật lý và hóa học, từ đó nâng cao hoạt tính của nó.

Việc cải thiện hoạt tính có thể thực hiện được bằng cách kết hợp các điều chỉnh hóa học và vật lý. Đầu tiên, bột xỉ siêu mịn có tính axit cần được điều chỉnh về trạng thái kiềm yếu hoặc kiềm. Tiếp theo, vật liệu phải được nghiền bột xỉ ở mức độ hợp lý để đạt được kích thước hạt mịn hơn. Quá trình này mở rộng phạm vi phân bố kích thước hạt lý tưởng. Bằng cách thực hiện các bước này, mục tiêu cải thiện đáng kể hoạt tính của bột xỉ siêu mịn có thể đạt được.

Công nghệ chất kích hoạt của Siping Cement

Công ty Xi măng Siping đã nghiên cứu các phương pháp để giải quyết vấn đề hoạt tính thấp trong xỉ axit. Họ cũng tập trung vào các vấn đề do quy trình nghiền bột xỉ không đúng cách gây ra. Để thúc đẩy cải thiện hoạt tính, họ đã áp dụng kết hợp chất hoạt hóa lỏng bên ngoài và chất hoạt hóa dạng bột. Họ cũng sử dụng các phương pháp hoạt hóa hỗn hợp vật lý-hóa học. Những chiến lược kết hợp này đã đạt được thành công bước đầu trong việc cải thiện hiệu suất của bột xỉ siêu mịn.

Khi thêm chất hoạt hóa trong quá trình nghiền bột xỉ, thành phần hóa học của bột xỉ siêu mịn thu được sẽ có những thay đổi nhỏ (xem Bảng 1).

| Phương pháp kích thích | SiO2 | Al2O3 | Fe2O3 | Cao | MgO | giá trị pH | Yếu tố chất lượng |

| Xỉ (không có chất hoạt hóa) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Chất kích hoạt dạng lỏng | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Chất kích hoạt dạng lỏng + chất kích hoạt dạng bột | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Bảng 1: Những thay đổi nhỏ về thành phần hóa học của bột siêu mịn xỉ được nghiền với chất hoạt hóa (%).

(Lưu ý: Văn bản gốc không cung cấp dữ liệu cụ thể của bảng; phần này giữ nguyên mô tả ban đầu.)

Xỉ axit chủ yếu có hàm lượng SiO₂ cao, dẫn đến cấu trúc ổn định, đây là yếu tố chính góp phần làm giảm hệ số chất lượng.

Tác dụng cải thiện của chất hoạt hóa đối với thành phần hóa học và tính kiềm

Khi sử dụng chất hoạt hóa dạng lỏng 0,1% trộn với xỉ để nghiền thành bột xỉ, thành phần hóa học của xỉ ban đầu có hàm lượng SiO₂ là 39,18%, giảm xuống còn 37,26% trong bột xỉ siêu mịn thu được, và độ kiềm tăng từ 0,86 lên 0,95.

Khi sử dụng đồng thời cả chất hoạt hóa dạng lỏng và chất hoạt hóa dạng bột trong quá trình nghiền bột xỉ, hàm lượng SiO₂ ban đầu là 39,18% giảm xuống còn 35,14% trong bột xỉ siêu mịn, làm tăng độ kiềm lên 1,04 và điều chỉnh cho phù hợp với các chỉ tiêu xỉ kiềm.

Loại “xỉ kiềm” này, khi được nghiền đến một diện tích bề mặt nhất định thông qua quá trình nghiền bột xỉ thích hợp và với sự phân bố kích thước hạt tương đối hợp lý, sẽ thể hiện chỉ số hoạt tính được cải thiện.

Dữ liệu thực tế về sự cải thiện chỉ số hoạt động

Đối với xỉ axit có thêm chất hoạt hóa dạng lỏng 0,1% trong quá trình nghiền bột xỉ bằng máy nghiền bi, chỉ số hoạt tính 7 ngày tăng từ 67,4% lên 88,8%, cải thiện 31,75%; chỉ số hoạt tính 28 ngày tăng từ 89,5% lên 110,7%, cải thiện 23,7%.

Tùy thuộc vào sự khác biệt về nguyên liệu thô và quy trình sản xuất tại địa phương, các phương pháp hoạt hóa hóa học riêng lẻ có thể làm tăng chỉ số hoạt tính của bột siêu mịn xỉ lên khoảng 15–25%, trong khi các phương pháp hoạt hóa hỗn hợp có thể làm tăng chỉ số này lên khoảng 50%.

Bằng cách áp dụng các biện pháp kỹ thuật nêu trên, chỉ số hoạt tính 7 ngày ban đầu của xỉ lò cao khoảng 55% có thể được nâng lên trên 75%; chỉ số hoạt tính 7 ngày ban đầu của xỉ lò cao khoảng 70% có thể được nâng lên trên 95%.

Các khuyến nghị ứng dụng thực tiễn

Để giải quyết vấn đề hoạt tính thấp của bột xỉ siêu mịn, cần có một phương pháp tiếp cận chuyên biệt. Các kỹ sư phải xây dựng một số phương án kỹ thuật dựa trên thiết bị và nguyên vật liệu cụ thể tại chỗ. Các điều kiện địa phương khác cũng phải được xem xét trong giai đoạn lập kế hoạch này. Thử nghiệm trong phòng thí nghiệm là bước tiếp theo quan trọng. Phương án kỹ thuật tối ưu chỉ có thể được lựa chọn sau khi thu được kết quả thử nghiệm 7 ngày và 28 ngày. Quá trình lựa chọn này đảm bảo sự cải thiện đáng kể về chỉ số hoạt tính. Đồng thời, nó giúp giữ chi phí sản xuất và vốn đầu tư ở mức thấp.

Cảm ơn bạn đã đọc. Tôi hy vọng bài viết của tôi hữu ích. Vui lòng để lại bình luận bên dưới. Bạn cũng có thể liên hệ với bộ phận chăm sóc khách hàng trực tuyến của Zelda nếu có bất kỳ thắc mắc nào khác.

— Đăng bởi Emily Chen