Khi anode than chì Khi đạt đến giới hạn dung lượng lý thuyết, ai sẽ trở thành “động cơ năng lượng” của pin lithium thế hệ tiếp theo? Với dung lượng riêng cực cao 1800 mAh/g, anot silicon-cacbon đang tăng tốc từ nghiên cứu trong phòng thí nghiệm đến công nghiệp hóa quy mô lớn—đây không chỉ là sự nâng cấp về vật liệu mà còn là một cuộc cách mạng về mật độ năng lượng.

Các loại vật liệu lõi anode và tính năng kỹ thuật

Anode gốc than chì

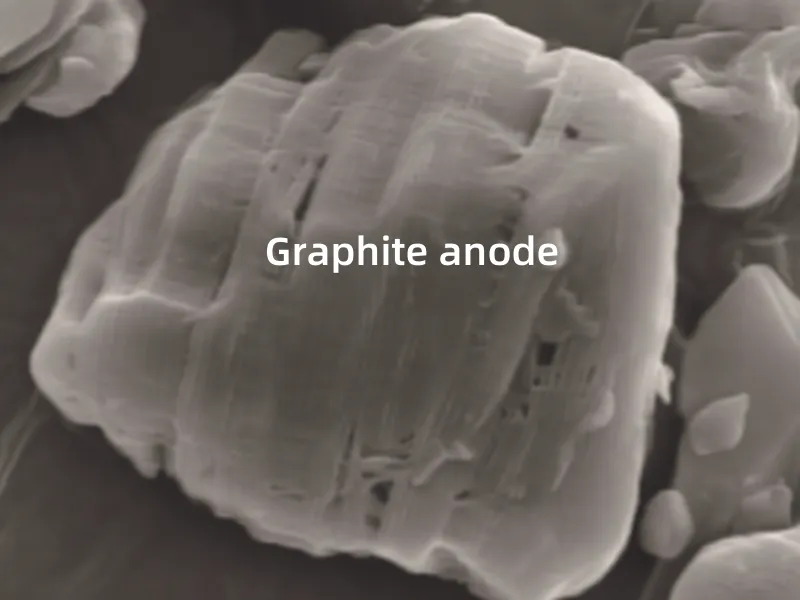

Than chì tự nhiên

- Đặc trưng: Công suất lý thuyết là 340–370 mAh/g, chi phí thấp nhưng hiệu suất Coulombic ban đầu thấp (~80%) và nguy cơ xen kẽ dung môi dẫn đến bong tróc cấu trúc.

- Ứng dụng: Chủ yếu trong ngành điện tử tiêu dùng (3C).

Than chì nhân tạo

- Đặc trưng: Được sản xuất bằng cách than hóa than cốc dầu mỏ/than cốc kim ở nhiệt độ cao (2800°C). Cấu trúc đồng nhất, tuổi thọ >2000 chu kỳ, hiệu suất ban đầu >90%.

- Ứng dụng: Pin điện (trên 70% của thị trường anode).

Anode gốc silicon

Tuyến đường kỹ thuật:

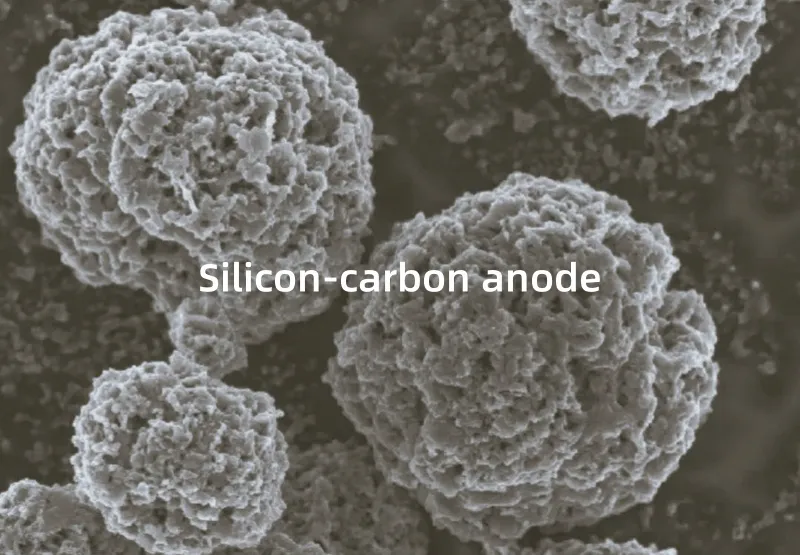

- Anode Silicon-Carbon: Các hạt nano-silicon được nhúng trong ma trận carbon, dung lượng 400–600 mAh/g, độ giãn nở thể tích giảm xuống còn 30% (so với 300% đối với silicon nguyên chất).

- Anode Silic Oxit (SiOx): Hợp chất silicon suboxide với than chì, dung lượng 450–500 mAh/g, độ giãn nở thể tích <50%, hiệu suất tuần hoàn tốt hơn.

Thuận lợi: Dung lượng lý thuyết là 4200 mAh/g (10x graphite), hiệu suất sạc nhanh tuyệt vời, nguồn tài nguyên dồi dào.

Quy trình sản xuất và công nghệ cốt lõi

Sản xuất than chì nhân tạo

Quá trình: Nghiền nguyên liệu thô → phay cơ học → tạo hạt/lớp phủ → than hóa nhiệt độ cao → sàng lọc & định hình

Các bước cốt lõi:

- nghiền nát: Bẻ cốc dầu mỏ thành các loại phù hợp kích thước hạt.

- Tạo hạt: Tinh chế thành các hạt thứ cấp, bột đồng nhất (6–10 μm).

- Đồ họa hóa: Chuyển đổi các nguyên tử cacbon thành các cấu trúc tinh thể than chì có trật tự.

Sản xuất anode gốc silicon

Quá trình: Nguồn silicon → phân hủy nhiệt → nano-silicon vô định hình + bộ khung carbon xốp → lắng đọng hơi silicon-carbon → lớp phủ carbon CVD

Các bước cốt lõi:

- Kích thước nano của silicon: máy nghiền bi/phân tán siêu âm đến <100 nm.

- Lớp phủ tổng hợp: Lớp phủ carbon CVD, pha tạp graphene để ngăn chặn sự giãn nở thể tích.

- Thiết kế kết cấu: Kiến trúc lõi-vỏ silicon xốp để tăng cường độ dẫn điện.

Những thách thức kỹ thuật và hướng đột phá

Mở rộng khối lượng lớn

- Silic giãn nở >300% trong quá trình tuần hoàn, gây ra hiện tượng nghiền thành bột và hỏng điện cực.

- Hàm lượng silicon cao (>15%) làm trầm trọng thêm vấn đề, hạn chế các ứng dụng thực tế. Hàm lượng hiện tại thường được giữ dưới 10%.

Hiệu suất Coulombic ban đầu thấp (ICE)

- Quá trình hình thành màng SEI lặp đi lặp lại trên silicon tiêu thụ các ion lithium. ICE chỉ có 70%–85% (so với >95% đối với than chì).

Chi phí cao

- Chi phí silicon-cacbon CVD là khoảng 500.000 Yên/tấn (so với 20.000 Yên/tấn than chì nhân tạo).

- Nguyên nhân chính: chi phí cao cho carbon xốp (dựa trên nhựa lên tới 500.000 Yên/tấn) và silan (~100.000 Yên/tấn), cộng với các quy trình phức tạp và nguy hiểm.

Vật liệu hỗ trợ chưa trưởng thành

- Các chất kết dính và chất điện phân hiện tại không phù hợp với khả năng giãn nở cao của silicon-carbon, đòi hỏi phải có các giải pháp tùy chỉnh.

Hướng đổi mới cho cực dương silicon-cacbon

1. Đổi mới thiết kế kết cấu

- Bộ khung cacbon xốp + lắng đọng CVD: Nano-silicon (5–10 nm) được lắng đọng bên trong các lỗ rỗng, làm giảm sự giãn nở.

- Trường hợp: Silic-cacbon hình cầu có cường độ nén được cải thiện (cao hơn 3–5 lần), bề mặt nhăn nheo để làm ướt chất điện phân tốt hơn; Sản phẩm thế hệ thứ 6 đạt độ giãn nở <20%, tuổi thọ >1000 chu kỳ, ICE >90%.

2. Tối ưu hóa quy trình

- Nâng cấp CVD: Nâng công suất lò nung từ 20 kg lên 100 kg, nội địa hóa thiết bị và dây chuyền sản xuất hàng loạt (nhà máy 5000 tấn ổn định, dây chuyền mới vượt quá 10.000 tấn/năm). Chi phí trung bình của ngành giảm xuống còn khoảng 220.000 Yên/tấn.

- Những đột phá trước khi tiến hành lithiation: Sử dụng màng SEI tổng hợp LiF–Li₂C₂O₄, ICE đã cải thiện từ 75% lên 88% (gần bằng 95% của graphite), với điện trở giao diện thấp hơn 50%.

3. Đánh giá hiệu suất

- Silicon-cacbon CVD được tối ưu hóa: Dung lượng riêng 1800–2000 mAh/g, tuổi thọ chu kỳ >1000 chu kỳ, độ giãn nở điện cực được kiểm soát ở 25%–27%.

- Hiệu suất vượt trội hơn đáng kể so với anot SiOx thông thường (dung lượng ~1500 mAh/g, ICE 75%–80%).

Bột Epic

Với việc anode silicon-carbon thúc đẩy bước tiến vượt bậc về mật độ năng lượng của pin lithium, quy trình xử lý vật liệu tiên tiến đã trở thành chìa khóa cho công nghiệp hóa. Epic Powder, với chuyên môn về công nghệ nghiền siêu mịn, nghiền bi và phân loại bột, cung cấp các giải pháp thiết bị chuyên biệt để chế tạo vật liệu composite nano-silicon và carbon hiệu suất cao — mở đường cho việc sản xuất anode silicon-carbon có khả năng mở rộng, tiết kiệm chi phí và đáng tin cậy.