Khoa học đằng sau kích thước và hình thái hạt

Với hơn 20 năm kinh nghiệm của tôi trong lĩnh vực này, chế biến bột, Tôi đã tận mắt chứng kiến điều đó. hóa chất Thành phần cấu tạo chỉ là một nửa yếu tố quyết định hiệu năng pin. Cấu trúc vật lý của vật liệu—cụ thể là… kích thước hạt Hình dạng và cấu trúc vi mô quyết định mật độ năng lượng cuối cùng. Chúng tôi không chỉ mài vật liệu; chúng tôi thiết kế cấu trúc vi mô để khai thác tối đa tiềm năng của cực dương.

Rút ngắn đường khuếch tán ion liti

Nguyên lý ở đây rất đơn giản nhưng vô cùng quan trọng: hạt càng lớn, ion liti càng phải di chuyển quãng đường xa hơn. Bằng cách sử dụng phương pháp nghiền siêu mịn cực dương, chúng ta giảm kích thước hạt xuống phạm vi micromet tối ưu. Điều này rút ngắn đáng kể đường khuếch tán của ion liti, giảm điện trở trong và cho phép tốc độ sạc và xả nhanh hơn mà không làm quá nóng pin.

Cân bằng diện tích bề mặt riêng (BET)

Quá trình nghiền không chỉ đơn thuần là làm cho các hạt càng nhỏ càng tốt; mà còn là về độ chính xác. Nếu các hạt quá mịn, diện tích bề mặt riêng (BET) sẽ tăng vọt, dẫn đến sự hình thành quá mức lớp giao diện điện phân rắn (SEI) và mất dung lượng không thể phục hồi.

- Mức cược quá cao: Tiêu thụ quá nhiều lithium trong chu kỳ đầu tiên.

- Mức cược quá thấp: Làm giảm số lượng vị trí phản ứng, hạn chế công suất đầu ra.

- Mục tiêu của chúng tôi: Đạt được diện tích bề mặt được kiểm soát, cân bằng giữa khả năng phản ứng và tính ổn định.

Tối ưu hóa mật độ nén bằng các hạt hình cầu

Thể tích bên trong vỏ pin rất quan trọng. Các hạt không đều, dạng mảnh vụn tạo ra các khoảng trống và lãng phí không gian. Chúng tôi tập trung vào việc tạo hình các hạt thành hình cầu trong quá trình nghiền để tối đa hóa mật độ nén. Các hạt hình cầu được đóng gói chặt chẽ với nhau, cho phép chúng tôi đưa nhiều vật liệu hoạt tính hơn vào hỗn hợp điện cực. Mật độ đóng gói cao hơn trực tiếp dẫn đến dung lượng thể tích cao hơn, giúp pin hoạt động lâu hơn với cùng kích thước.

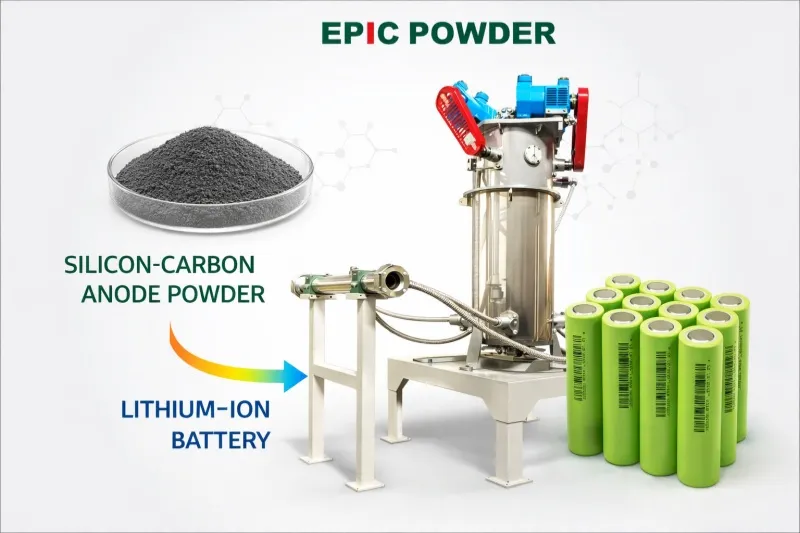

Công nghệ phay phun tầng sôi

Khi hướng đến việc chế tạo các điện cực dương có dung lượng cao, phương pháp nghiền quyết định chất lượng của sản phẩm cuối cùng. Chúng tôi sử dụng phương pháp nghiền tầng sôi. phay phản lực Bởi vì phương pháp này giải quyết được những thách thức quan trọng về độ tinh khiết và tính toàn vẹn của hạt mà phương pháp nghiền cơ học truyền thống không thể xử lý được.

Cơ chế va chạm giữa các hạt

Trong hệ thống của chúng tôi, chúng tôi không mài vật liệu vào thành máy. Thay vào đó, chúng tôi sử dụng khí nén tốc độ cao để tăng tốc các hạt, khiến chúng va chạm với nhau. Cơ chế va chạm giữa các hạt này mang lại hai ưu điểm rõ rệt:

- Giảm hao mòn: Do vật liệu tự mài nên sự hao mòn các bộ phận của thiết bị là rất nhỏ.

- Hình thái được bảo tồn: Phương pháp này cho phép giảm kích thước chính xác mà không phá hủy cấu trúc thiết yếu của vật liệu cực dương.

Kiểm soát nhiệt độ cho vật liệu nhạy nhiệt

Việc sinh nhiệt trong quá trình gia công có thể làm suy giảm chất lượng các vật liệu composite anot phức tạp. Quy trình nghiền bằng tia khí của chúng tôi vốn dĩ rất mát. Khi không khí nén giãn nở qua các vòi phun, nó hấp thụ nhiệt, làm giảm nhiệt độ bên trong buồng nghiền một cách hiệu quả. Điều này đảm bảo rằng các vật liệu nhạy nhiệt được nghiền siêu mịn anot mà không có nguy cơ bị oxy hóa hoặc hư hỏng do nhiệt.

Lớp lót gốm giúp ngăn ngừa nhiễm bẩn sắt

Đối với pin lithium-ion, tạp chất kim loại là một yếu tố quyết định. Các hạt sắt có thể gây ra hiện tượng đoản mạch bên trong và làm mất dung lượng không thể phục hồi. Để đảm bảo độ tinh khiết cao nhất, chúng tôi thiết kế hệ thống của mình với các tiêu chuẩn sau: Cối xay lót gốm (không chứa sắt) sự bảo vệ.

- Bảo vệ toàn diện: Tất cả các bộ phận tiếp xúc đều được lót bằng gốm kỹ thuật để cách ly vật liệu này với kim loại.

- Độ tinh khiết cao: Cấu hình này đảm bảo bột thành phẩm không chứa tạp chất kim loại, đáp ứng các tiêu chuẩn nghiêm ngặt. vật liệu điện cực âm của pin.

Phân loại không khí tích hợp để kiểm soát PSD

Tại EPIC Powder, chúng tôi hiểu rằng việc chỉ đơn thuần nghiền nhỏ vật liệu thôi là chưa đủ để tạo ra những viên pin hiệu suất cao. Thử thách thực sự nằm ở chỗ... Kiểm soát phân bố kích thước hạt (PSD). Nếu sự phân bố quá rộng, công suất cực dương của bạn sẽ bị ảnh hưởng. Đó là lý do tại sao hệ thống của chúng tôi ưu tiên phân loại không khí tích hợp để quản lý chặt chẽ sản lượng bột cuối cùng. Cho dù bạn đang sử dụng thiết lập nghiền tiêu chuẩn hay thiết lập chuyên dụng máy xay công nghiệp, Bộ phận phân loại chính là thứ giúp tách vật liệu dùng cho pin ra khỏi phần còn lại.

Giải quyết vấn đề “phạt tiền”

“Các hạt siêu nhỏ (gọi là "mảnh vụn") là một vấn đề lớn trong quá trình nghiền siêu mịn cực dương. Chúng tạo ra diện tích bề mặt riêng quá lớn, dẫn đến các phản ứng phụ không mong muốn và sự hình thành lớp giao diện điện phân rắn (SEI) không ổn định.

- Phân tách chính xác: Của chúng tôi Hệ thống phân loại không khí (giống như dòng MJW) giúp loại bỏ hiệu quả phần đuôi nhỏ của phân phối.

- Giảm thiểu chất thải: Bằng cách loại bỏ các hạt siêu nhỏ này, chúng ta giảm thiểu sự mất dung lượng không thể phục hồi trong chu kỳ đầu tiên.

- Hiệu quả: Chúng tôi đảm bảo chỉ những hạt có kích thước tối ưu mới được đưa đến bộ thu sản phẩm cuối cùng.

Đạt được đường cong PSD dốc

Để tối đa hóa mật độ năng lượng, bạn cần một đường cong PSD "dốc". Điều này có nghĩa là sự khác biệt giữa các thông số hạt D50 và D97 được giảm thiểu, dẫn đến kích thước hạt đồng nhất.

- Mật độ nén cao: Sự phân bố hẹp cho phép các hạt liên kết chặt chẽ hơn, làm tăng mật độ năng lượng thể tích của cực dương.

- Tính nhất quán: Máy phân loại của chúng tôi sử dụng thiết kế rôto tiên tiến để duy trì đường cong dốc này một cách nhất quán trong suốt quá trình sản xuất liên tục.

Đảm bảo lớp phủ điện cực đồng đều

Lợi ích rõ rệt của việc kiểm soát chặt chẽ PSD (phân bố kích thước hạt) thể hiện rõ trong quá trình sản xuất điện cực. Bột đồng nhất tạo ra hỗn hợp sệt mịn, không khuyết tật.

- Cải thiện khả năng lưu biến: Các hạt có kích thước đồng nhất phân tán tốt hơn trong chất kết dính, ngăn ngừa hiện tượng vón cục.

- Mượt mà hơn Lớp phủ: Điều này dẫn đến tính đồng nhất của lớp phủ điện cực, đảm bảo các ion liti có thể tiếp cận vật liệu hoạt tính một cách nhất quán trên toàn bộ bề mặt lá kim loại.

- Đảm bảo chất lượng: Bằng cách kiểm soát kích thước ngay từ giai đoạn nghiền, chúng tôi ngăn ngừa được các vấn đề như rách màng hoặc sấy khô không đều ở các công đoạn sau trong dây chuyền sản xuất.

Các kỹ thuật biến đổi bề mặt và tạo hình cầu

Tại EPIC Powder, chúng tôi hiểu rằng việc đạt được mật độ năng lượng cao không chỉ đơn thuần là giảm kích thước hạt. Để thực sự tối ưu hóa hiệu suất pin, chúng ta phải kiểm soát hình thái hạt và hóa học bề mặt. Các giải pháp xử lý tiên tiến của chúng tôi tập trung vào quá trình cầu hóa cực dương, chuyển đổi các hạt không đều, dạng vảy thành các hình dạng cầu mịn. Sự thay đổi hình thái này giúp cải thiện đáng kể mật độ nén, cho phép đóng gói nhiều vật liệu hoạt tính hơn vào thể tích pin.

Phương pháp nung chảy cơ học để làm tròn các cạnh than chì.

Các cạnh sắc nhọn trên các hạt than chì có thể làm hỏng màng ngăn và dẫn đến sự hình thành lớp giao diện điện phân rắn (SEI) không đồng đều. Chúng tôi sử dụng các kỹ thuật biến đổi bề mặt cơ hóa học để làm tròn các cạnh này mà không làm hỏng cấu trúc bên trong của hạt. Bằng cách áp dụng các lực cắt và nén chính xác, thiết bị của chúng tôi làm mịn bề mặt hạt. Quá trình này làm giảm diện tích bề mặt riêng (BET) xuống mức tối ưu, giảm thiểu tổn thất dung lượng không thể phục hồi trong chu kỳ đầu tiên và đảm bảo độ ổn định SEI tốt hơn.

Mài một bước và phủ carbon

Hiệu quả là yếu tố then chốt trong sản xuất pin hiện đại. Chúng tôi thiết kế các hệ thống tích hợp kết hợp việc giảm kích thước với xử lý bề mặt. Các sản phẩm chuyên dụng của chúng tôi máy sửa đổi sơn tĩnh điện Cho phép thực hiện đồng thời quá trình mài và phủ. Sự tích hợp này đảm bảo một lớp carbon đồng nhất được phủ lên vật liệu anot ngay lập tức khi các bề mặt mới được tạo ra. Phương pháp "một bước" này ngăn ngừa quá trình oxy hóa các bề mặt mới lộ ra và đảm bảo một mạng dẫn điện đồng nhất, điều này rất quan trọng đối với hiệu suất tốc độ cao.

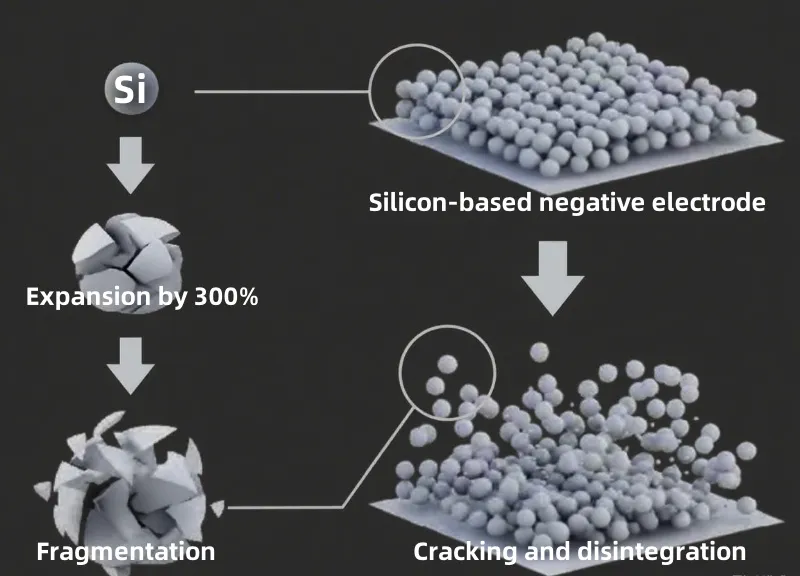

Đệm giãn nở thể tích trong cực dương silicon

Đối với vật liệu điện cực âm Silicon-Carbon (Si/C) thế hệ tiếp theo, việc kiểm soát sự giãn nở thể tích là thách thức lớn nhất. Silicon giãn nở đáng kể trong quá trình lithiation, dẫn đến nứt và vỡ vụn. Công nghệ cải tiến bề mặt của chúng tôi cho phép tạo ra một lớp đệm chắc chắn xung quanh các hạt silicon. Bằng cách phủ một lớp carbon chính xác hoặc cấu trúc composite trong giai đoạn nghiền, chúng tôi giúp hạn chế sự giãn nở này. Lớp bảo vệ này duy trì sự tiếp xúc điện và tính toàn vẹn cơ học, kéo dài tuổi thọ chu kỳ của các điện cực âm silicon dung lượng cao.

Nghiên cứu điển hình: Tối ưu hóa điện cực anot silicon-carbon (Si/C)

Việc gia công vật liệu điện cực âm Silicon-Carbon (Si/C) đặt ra những thách thức riêng biệt do vật liệu này có xu hướng giãn nở và nứt vỡ trong quá trình chu kỳ hoạt động của pin. Chúng tôi đã phát triển các dây chuyền xử lý chuyên dụng để giải quyết trực tiếp các vấn đề về độ ổn định này, đảm bảo rằng dung lượng lý thuyết cao sẽ chuyển hóa thành hiệu suất thực tế.

Giải quyết vấn đề nứt vỡ silicon

Mấu chốt để ổn định các điện cực anot silicon nằm ở việc giảm thiểu ứng suất cơ học trong giai đoạn nghiền. Không giống như các máy nghiền cơ học thông thường có thể gây ra các vết nứt nhỏ, máy nghiền phun tầng sôi của chúng tôi sử dụng va chạm giữa các hạt. Phương pháp này duy trì tính toàn vẹn cấu trúc của vật liệu composite đồng thời đạt được độ mịn cần thiết. Gần đây, chúng tôi Công nghệ máy nghiền tia đã cho phép chế tạo vật liệu anot cacbon cứng siêu mịn. Đáp ứng các tiêu chuẩn khắt khe của các nhà sản xuất pin hàng đầu tại Hàn Quốc, chứng minh khả năng xử lý các cấu trúc cực dương nhạy cảm mà không làm suy giảm chất lượng sản phẩm.

Thu nhỏ kích thước xuống mức dưới micromet (<150nm)

Để đáp ứng sự giãn nở thể tích, việc giảm kích thước hạt là điều không thể thiếu. Thiết bị của chúng tôi được thiết kế để tạo ra các hạt nano ở mức dưới micromet (<150nm), một ngưỡng quan trọng đối với các điện cực dương thế hệ tiếp theo.

- Kiểm soát chính xác: Chúng tôi đạt được sự phân bố kích thước hạt (PSD) dốc, loại bỏ các hạt quá khổ gây ra hiện tượng phồng điện cực.

- Tính đồng nhất: Việc đảm bảo kích thước dưới micromet đồng nhất giúp phân tán tốt hơn trong ma trận dẫn điện.

Bảo vệ bằng khí trơ để đảm bảo an toàn

Bụi silicon có tính phản ứng cao và tiềm ẩn nguy cơ cháy nổ đáng kể. Chúng tôi ưu tiên an toàn bằng cách tích hợp hệ thống phay bảo vệ bằng khí trơ vào dây chuyền mài siêu mịn anode của mình. Bằng cách tuần hoàn nitơ trong hệ thống khép kín, chúng tôi kiểm soát chặt chẽ nồng độ oxy. Điều này ngăn ngừa quá trình oxy hóa bề mặt silicon mới và loại bỏ nguy cơ cháy nổ, đảm bảo môi trường sản xuất an toàn và ổn định cho các vật liệu có mật độ năng lượng cao.

Câu hỏi thường gặp: Nghiền siêu mịn cực dương và công suất

Phương pháp nghiền có ảnh hưởng đến hiệu suất Coulomb ban đầu không?

Chắc chắn rồi. Phương pháp bạn chọn để nghiền siêu mịn anot ảnh hưởng trực tiếp đến diện tích bề mặt của các hạt. Nếu quá trình nghiền tạo ra quá nhiều "mảnh vụn" (các hạt cực nhỏ), nó sẽ làm tăng đáng kể diện tích bề mặt riêng (BET).

Trong chu kỳ sạc/xả đầu tiên, diện tích bề mặt lớn tiêu thụ nhiều ion lithium hơn để hình thành lớp giao diện điện phân rắn (SEI). Điều này dẫn đến hiện tượng mất dung lượng không thể phục hồi, nghĩa là bạn sẽ mất dung lượng ngay cả trước khi pin rời khỏi nhà máy. Bằng cách tối ưu hóa phân bố kích thước hạt (PSD) và loại bỏ các hạt mịn, chúng tôi giúp bạn duy trì hiệu suất cao.

So sánh phương pháp phay bằng tia khí và phay cơ học để chế tạo điện cực dương

Việc lựa chọn giữa hai loại này phụ thuộc vào mục tiêu về độ tinh khiết và mật độ của bạn.

- Máy nghiền phản lực tầng sôi: Đây là lựa chọn hàng đầu cho các vật liệu có độ tinh khiết cao như cực dương Silicon-Carbon (Si/C). Vì nó dựa vào sự va chạm giữa các hạt chứ không phải vật liệu mài, nên không có nguy cơ nhiễm bẩn sắt. Nó tạo ra đường cong PSD dốc, lý tưởng cho các ứng dụng cao cấp.

- Gia công cơ khí: Phương pháp này thường tiết kiệm năng lượng hơn đối với quá trình xử lý than chì tiêu chuẩn. Tuy nhiên, nó đòi hỏi phải làm mát cẩn thận và sử dụng lớp lót gốm để ngăn ngừa ô nhiễm.

Đối với các ứng dụng tiên tiến đòi hỏi tạo hình chính xác, chúng tôi thường tích hợp sửa đổi bề mặt bột các công nghệ làm tròn các hạt sau khi nghiền, cải thiện mật độ khi nén.

Làm thế nào để xử lý bụi silic dễ cháy nổ trong quá trình gia công?

Việc xử lý các điện cực anot gốc silicon đặt ra một thách thức lớn về an toàn vì bụi của chúng rất dễ cháy nổ. Không thể xử lý loại vật liệu này trong một nhà máy mở thông thường.

Chúng tôi sử dụng hệ thống nghiền bảo vệ bằng khí trơ cho các vật liệu này. Hệ thống này có thiết kế khép kín chứa đầy nitơ hoặc argon để giữ mức oxy cực thấp. Điều này ngăn ngừa cả quá trình oxy hóa vật liệu và cháy nổ bụi. Nếu bạn đang lên kế hoạch xây dựng nhà máy sản xuất vật liệu pin thế hệ mới, bạn có thể tham khảo thêm thông tin của chúng tôi. các trường hợp dự án thành công Hãy xem cách chúng tôi thiết kế các hệ thống chống cháy nổ này cho khách hàng toàn cầu.

Cảm ơn bạn đã đọc. Tôi hy vọng bài viết của tôi hữu ích. Vui lòng để lại bình luận bên dưới. Bạn cũng có thể liên hệ với bộ phận chăm sóc khách hàng trực tuyến của Zelda nếu có bất kỳ thắc mắc nào khác.

— Đăng bởi Emily Chen