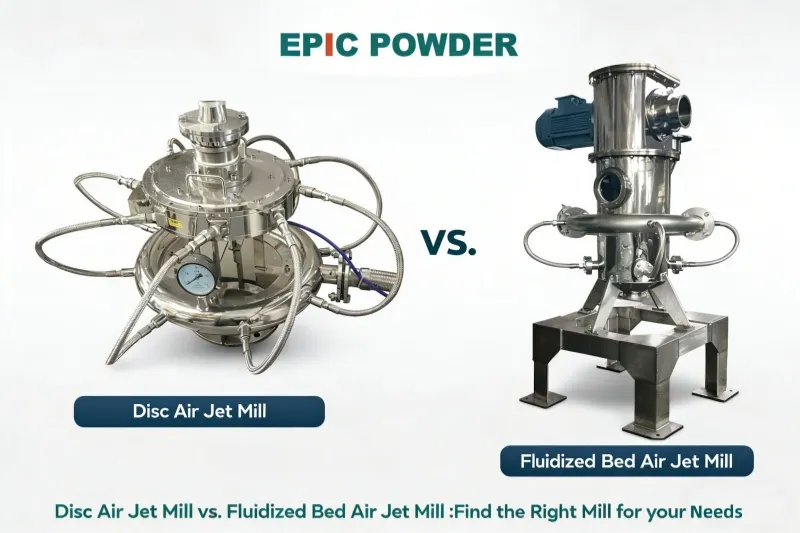

Phân tích khái niệm về máy nghiền phun tầng sôi so với máy nghiền phun dạng đĩa.

Trong lĩnh vực xử lý bột siêu mịn, máy nghiền phản lực Công nghệ này đóng vai trò then chốt. Nó được sử dụng rộng rãi để đạt được kích thước hạt trong phạm vi micromet và dưới micromet. Trong số các cấu hình khác nhau, hệ thống khí tầng sôi (Fluidized Bed Air) là một ví dụ điển hình. Máy nghiền phản lực và máy nghiền khí nén dạng đĩa (còn được gọi phổ biến là máy nghiền khí nén dạng phẳng hoặc Máy nghiền xoắn ốc(Đây là hai trong số những hệ thống phổ biến nhất và khác biệt nhất về mặt công nghệ.) Chủ đề của Máy nghiền phản lực tầng sôi Do đó, việc so sánh với máy nghiền đĩa phun đã trở thành yếu tố trung tâm trong việc lựa chọn thiết bị và tối ưu hóa quy trình trong các ngành công nghiệp hiện đại. kỹ thuật bột. Để so sánh hiệu năng một cách toàn diện, trước tiên cần phải hiểu rõ các nguyên tắc cơ bản và triết lý thiết kế của chúng.

Máy nghiền khí nén tầng sôi:

Hệ thống này được đặc trưng bởi việc sử dụng các luồng khí tốc độ cao để tạo ra một "lớp chất lỏng hóa" gồm các hạt vật liệu bên trong buồng nghiền. Nguyên tắc cốt lõi liên quan đến nhiều vòi phun, thường là ba hoặc bốn vòi. Các vòi phun này được bố trí xung quanh chu vi của buồng nghiền. Chúng phun không khí đã được lọc, làm khô và nén ở tốc độ siêu âm.

Các luồng khí đối lập này giao nhau tại một điểm trung tâm bên trong buồng. Các hạt vật liệu được gia tốc nhanh chóng. Kết quả là xảy ra các va chạm mạnh giữa các hạt. Năng lượng động học từ các va chạm giữa các hạt này giúp nghiền nhỏ vật liệu. Một thành phần tích hợp quan trọng là bánh xe phân loại tuabin ngang tốc độ cao nằm phía trên khu vực nghiền. Vật liệu đã nghiền được luồng khí đưa lên bộ phận phân loại này, nơi lực ly tâm tách các hạt thô (quay trở lại khu vực nghiền) khỏi các hạt mịn đạt tiêu chuẩn kích thước và được chuyển đến hệ thống thu gom. Thiết kế này hoạt động trong điều kiện áp suất âm, đảm bảo quy trình sạch sẽ và không bụi.

Máy nghiền khí nén dạng đĩa (Máy nghiền khí nén dạng phẳng/xoắn ốc):

Loại máy nghiền này hoạt động dựa trên nguyên lý cơ học khác. Ở đây, buồng nghiền thường là một không gian hình trụ phẳng. Không khí nén được đưa vào thông qua một số vòi phun được lắp đặt tiếp tuyến với thành buồng. Vật liệu được đưa vào buồng này và được cuốn theo dòng xoáy không khí tốc độ cao. Cơ chế nghiền chính là sự va đập và mài mòn do các hạt va chạm với thành trong hoặc lớp lót của buồng và với nhau trong dòng chảy xoáy. Việc phân loại thường xảy ra thông qua cơ chế ly tâm bên trong hoặc thông qua chính dòng chảy xoáy, trong đó các hạt thô hơn bị đẩy ra ngoại vi trong khi các hạt mịn hơn di chuyển về phía trung tâm để được tách ra. Theo truyền thống, các máy nghiền này thường hoạt động dưới áp suất dương, mặc dù các thiết kế hiện đại có thể tích hợp hệ thống hút khí.

Sự khác biệt cơ bản giữa hai công nghệ này nằm ở cơ chế nghiền chính của chúng.

- Máy nghiền tầng sôi: Hệ thống này dựa trên sự va chạm giữa các hạt (tự mài mòn). Quá trình này diễn ra trong một vùng được kiểm soát, nơi các luồng khí gia tốc giao nhau.

- Máy nghiền đĩa: Ngược lại, thiết kế này dựa nhiều hơn vào sự va chạm giữa các hạt và thành. Quá trình nghiền diễn ra bên trong một luồng xoáy ly tâm tốc độ cao.

Sự khác biệt cốt lõi về cơ học này dẫn đến hàng loạt biến đổi về hiệu suất. Cụ thể, nó ảnh hưởng đến tốc độ mài mòn, nguy cơ ô nhiễm và hiệu quả năng lượng. Nó cũng quyết định việc kiểm soát hình dạng hạt và các đặc tính hoạt động chung. Tất cả các yếu tố này cùng nhau tạo thành cơ sở cho việc so sánh hiệu suất chi tiết.

Hai câu hỏi và câu trả lời có liên quan

Câu hỏi 1: Sự khác biệt đáng kể nhất về hiệu suất bắt nguồn từ cơ chế nghiền khác nhau của chúng là gì, và điều đó ảnh hưởng như thế nào đến chi phí vận hành dài hạn và độ tinh khiết của sản phẩm?

Câu trả lời: Sự khác biệt sâu sắc nhất nằm ở kiểu mài mòn và hậu quả của nó. Trong máy nghiền khí nén tầng sôi, quá trình nghiền được hoàn thành bằng sự va chạm của chính vật liệu – hoàn toàn tự nghiền. Vì các hạt hiếm khi va chạm với thành buồng, nên sự mài mòn trên bề mặt bên trong thiết bị là tối thiểu. Điều này làm cho nó đặc biệt phù hợp để nghiền các vật liệu có độ cứng cao (độ cứng Mohs lên đến 9). Hơn nữa, để đạt được độ tinh khiết sản phẩm tối ưu, các bộ phận chính như lớp lót bên trong, bánh xe phân loại và vòi phun có thể được lót bằng hoặc làm từ vật liệu gốm (ví dụ: oxit nhôm, oxit zirconi, cacbua silic), đảm bảo không tiếp xúc với kim loại trong suốt toàn bộ quá trình nghiền. Điều này dẫn đến nguy cơ ô nhiễm cực thấp, một yếu tố quan trọng đối với dược phẩm, gốm sứ có độ tinh khiết cao và vật liệu pin.

Ngược lại, máy nghiền đĩa phun (Disc Jet Mill) chịu tác động trực tiếp và liên tục từ các hạt tốc độ cao lên thành buồng nghiền. Điều này dẫn đến sự mài mòn đáng kể trên lớp lót bên trong hoặc thành buồng, có thể gây ô nhiễm vật liệu và đòi hỏi phải thay thế lớp lót thường xuyên. Do đó, mặc dù chi phí đầu tư ban đầu của máy nghiền đĩa có thể thấp hơn, nhưng chi phí vận hành dài hạn có thể cao hơn do chi phí phụ tùng thay thế (lớp lót) và các chi phí tiềm ẩn liên quan đến ô nhiễm sản phẩm hoặc tần suất bảo trì thường xuyên hơn. Đối với các ứng dụng đòi hỏi độ tinh khiết sản phẩm cao hoặc liên quan đến các vật liệu rất mài mòn, thiết kế tầng sôi mang lại lợi thế rõ ràng về hiệu suất, xét về độ bền và khả năng kiểm soát ô nhiễm.

Câu hỏi 2: Hai loại máy nghiền này khác nhau như thế nào trong việc kiểm soát phân bố kích thước hạt cuối cùng và xử lý các vật liệu nhạy nhiệt?

Trả lời: Chúng khác nhau đáng kể về độ chính xác trong kiểm soát chi tiết và khả năng quản lý nhiệt.

Kích thước hạt Điều khiển: Máy nghiền khí nén tầng sôi cung cấp khả năng kiểm soát vượt trội và chính xác hơn đối với sự phân bố kích thước hạt cuối cùng (PSD). Điều này đạt được nhờ bộ phân loại tuabin tốc độ cao tích hợp. Kích thước hạt được kiểm soát bằng cách điều chỉnh tốc độ quay của bánh xe phân loại này; tốc độ cao hơn tạo ra lực ly tâm lớn hơn, chỉ cho phép các hạt mịn hơn đi qua, dẫn đến PSD hẹp và được kiểm soát chặt chẽ. Tính năng “tự phân luồng tích hợp” này... máy nghiền mịn”"Phương pháp này đảm bảo phân bố hạt tập trung mà không có hạt quá cỡ. Tuy nhiên, máy nghiền đĩa phun thường dựa vào việc điều chỉnh tốc độ cấp liệu và động lực vốn có của luồng khí xoắn ốc để phân loại, điều này mang lại khả năng kiểm soát kém chính xác và ổn định hơn đối với phân bố kích thước hạt cuối cùng. Phân bố kích thước hạt của nó có thể rộng hơn và khó tinh chỉnh hơn.".

Độ nhạy cảm với nhiệt: Cả hai loại máy nghiền đều được coi là phù hợp cho quá trình nghiền ở nhiệt độ thấp, không cần môi trường trung gian, điều này có lợi cho các vật liệu nhạy nhiệt. Sự giãn nở của khí nén (không khí hoặc khí trơ) khi thoát ra khỏi vòi phun gây ra hiện tượng làm mát đoạn nhiệt, giúp giữ nhiệt độ buồng nghiền ở mức thấp. Tuy nhiên, máy nghiền tầng sôi thường có ưu thế hơn ở khía cạnh này. Cơ chế nghiền tự mài mòn của nó tạo ra ít nhiệt ma sát hơn so với ma sát mạnh giữa hạt và thành buồng nghiền trong máy nghiền đĩa. Toàn bộ quá trình nghiền cũng thường là một hệ thống áp suất âm, thúc đẩy luồng không khí ổn định và tản nhiệt hiệu quả. Hơn nữa, đối với các vật liệu cực kỳ nhạy cảm hoặc dễ cháy nổ, máy nghiền tầng sôi có thể dễ dàng được tích hợp vào hệ thống tuần hoàn khí trơ (như nitơ) khép kín hoàn toàn, trong đó khí được tái chế với tổn thất tối thiểu, duy trì môi trường an toàn, không có oxy. Điều này làm cho nó đặc biệt phù hợp với dược phẩm, các hợp chất dễ bay hơi và hóa chất dễ cháy.

So sánh hiệu năng: Máy nghiền tầng sôi dạng tia so với máy nghiền dạng đĩa dạng tia khí

Việc so sánh chi tiết hiệu suất giữa máy nghiền khí nén tầng sôi và máy nghiền khí nén dạng đĩa không chỉ đơn thuần là một bài tập lý thuyết. Đó là một bước quyết định quan trọng đối với các nhà sản xuất bột mịn, mang ý nghĩa thực tiễn và kinh tế đáng kể.

Phân tích đầu tư và tổng chi phí sở hữu (TCO) dựa trên thông tin đầy đủ

Điều quan trọng là phải tránh lựa chọn sai mô hình chỉ dựa trên giá mua ban đầu, vì máy nghiền đĩa thường có vẻ rẻ hơn khi mới mua. Một đánh giá toàn diện sẽ cung cấp một đánh giá thực tế về Tổng chi phí sở hữu (TCO). Phân tích này tính đến mức tiêu thụ năng lượng — trong đó máy nghiền tầng sôi có thể tiết kiệm 30–401 tấn — cũng như chi phí phụ tùng hao mòn, thời gian ngừng hoạt động để bảo trì và năng suất sản phẩm tổng thể.

Tối ưu hóa hiệu quả quy trình và chất lượng sản phẩm

Việc lựa chọn máy nghiền phù hợp phụ thuộc vào việc kết hợp thiết bị với đặc tính vật liệu, chẳng hạn như độ cứng và độ mài mòn. Nó cũng phải đáp ứng các yêu cầu cụ thể của sản phẩm như độ tinh khiết, phân bố kích thước hạt (PSD) và năng suất.

- Máy nghiền tầng sôi: Thích hợp nhất cho các vật liệu có độ tinh khiết cao, phân bố hẹp và có tính mài mòn cao (ví dụ: Zirconia), đặc biệt khi được trang bị lớp lót gốm.

- Máy nghiền đĩa: Có thể tiết kiệm chi phí hơn đối với các vật liệu có độ mài mòn thấp và yêu cầu khối lượng lớn.

Việc lựa chọn đúng đắn sẽ trực tiếp cải thiện năng lực sản xuất và tính ổn định. Hơn nữa, nó đảm bảo tuân thủ các quy định. Ví dụ, trong ngành dược phẩm, thiết kế "không vùng chết" của máy nghiền tầng sôi là một lợi thế lớn đối với các tiêu chuẩn GMP.

Giảm thiểu rủi ro và đảm bảo khả năng thích ứng với tương lai

Việc so sánh có hệ thống giúp xác định sớm các vấn đề tiềm ẩn. Chúng bao gồm rò rỉ bụi, nguy cơ ô nhiễm và các mối nguy hiểm về an toàn đối với vật liệu dễ cháy nổ. Nó cũng giúp phát hiện các điểm nghẽn trong quá trình mở rộng quy mô sản xuất. Cách tiếp cận chủ động này giúp giảm thiểu việc ngừng hoạt động ngoài kế hoạch và rủi ro về an toàn, đồng thời đảm bảo công nghệ có thể thích ứng với các dòng sản phẩm trong tương lai.

Thúc đẩy đổi mới và quan hệ đối tác chiến lược với nhà cung cấp

Quá trình so sánh khuyến khích người mua yêu cầu dữ liệu thử nghiệm thực tế và các giải pháp phù hợp từ nhà cung cấp. Điều này đưa cuộc thảo luận vượt ra ngoài những tuyên bố tiếp thị chung chung. Cuối cùng, điều này giúp người mua hiểu sâu hơn về công nghệ bột. Nó cũng tạo ra giá trị thông qua thiết kế tùy chỉnh, lắp đặt tốt hơn và đào tạo người vận hành vượt trội, dẫn đến cải tiến quy trình lâu dài.

Hướng dẫn từng bước thực hiện so sánh hiệu suất

Việc so sánh một cách nghiêm túc cần phải là một quy trình nhiều giai đoạn, dựa trên dữ liệu. Dưới đây là phương pháp luận chi tiết từng bước:

Bước 1: Xác định mục tiêu so sánh và đặc tính vật liệu

Hãy nêu rõ mục tiêu. Đó là để phát triển dòng sản phẩm mới, thay thế thiết bị cũ hay mở rộng năng lực sản xuất? Sau đó, hãy mô tả chi tiết vật liệu của bạn:

Tính chất vật lý: Độ cứng Mohs, mật độ, hàm lượng ẩm, kích thước hạt nguyên liệu (<3mm là điển hình).

Hóa chất Của cải: Độ nhạy nhiệt, điểm nóng chảy, khả năng bắt lửa, khả năng gây nổ, xu hướng oxy hóa, hàm lượng đường/chất dễ bay hơi.

Thông số kỹ thuật sản phẩm mục tiêu: Kích thước hạt cuối cùng yêu cầu (D50, D97, ví dụ: 1-45µm) và độ rộng phân bố, hình dạng hạt mong muốn (độ cầu), mức độ ô nhiễm tối đa cho phép (ví dụ: hàm lượng sắt) và công suất sản xuất yêu cầu (kg/giờ).

Bước 2: Phân tích các chỉ số hiệu suất chính (KPI) cho từng loại máy.

Hãy lập ma trận so sánh dựa trên các chỉ số KPI sau, sử dụng thông tin thu thập được từ tài liệu kỹ thuật và tham vấn nhà cung cấp:

Cơ chế mài và sự mài mòn: So sánh sự tự mài mòn (giường tầng sôi) với sự va đập giữa hạt và thành (đĩa). Lưu ý những ảnh hưởng đến độ mài mòn của lớp lót và các lựa chọn vật liệu cấu tạo (kim loại so với gốm).

Kiểm soát kích thước và hình dạng hạt: Đánh giá độ chính xác của hệ thống phân loại (bánh xe phân loại có thể điều chỉnh so với điều chỉnh lưu lượng khí/tốc độ cấp liệu). Cân nhắc hệ thống nào bảo toàn hình dạng hạt ban đầu tốt hơn.

Hiệu suất năng lượng: So sánh mức tiêu thụ năng lượng cụ thể (kWh/kg). Dữ liệu cho thấy máy nghiền tầng sôi có thể hiệu quả hơn 30-40%. Yêu cầu nhà cung cấp cung cấp thông tin về mức tiêu thụ khí cụ thể (m³/phút) và công suất lắp đặt (kW) cho các mẫu máy tương đương.

Ô nhiễm & Độ tinh khiết: Đánh giá nguy cơ nhiễm bẩn kim loại do mài mòn. Khả năng sử dụng các bộ phận tiếp xúc hoàn toàn bằng gốm là một lợi thế lớn đối với máy nghiền tầng sôi trong các ứng dụng đòi hỏi độ tinh khiết cao.

Thiết kế và vận hành hệ thống: So sánh hệ thống hoạt động áp suất âm (sạch sẽ, không bụi) với hệ thống hoạt động áp suất dương truyền thống. Đánh giá mức độ dễ dàng vệ sinh, thời gian chuyển đổi giữa các sản phẩm và sự tuân thủ các tiêu chuẩn như GMP. Cân nhắc diện tích và tính linh hoạt trong bố trí.

Tính phù hợp của vật liệu: Hãy đối chiếu các đặc tính vật liệu của bạn từ Bước 1 với thế mạnh của từng loại máy nghiền. Máy nghiền tầng sôi hoạt động tốt với các vật liệu cứng, có độ tinh khiết cao, nhạy nhiệt và dễ cháy nổ. Máy nghiền đĩa thường được sử dụng cho nhiều loại vật liệu thông thường, nơi mà việc kiểm soát chính xác không quá quan trọng.

Bước 3: Thu thập dữ liệu khách quan: Đề xuất kỹ thuật và thử nghiệm vật liệu

Liên hệ với các nhà cung cấp đã được chọn lọc của cả hai loại máy nghiền (ví dụ: các nhà sản xuất như Epic Powder, v.v.). Cung cấp cho họ mẫu vật liệu và thông số kỹ thuật mục tiêu của bạn.

Yêu cầu đề xuất chi tiết: Hãy yêu cầu bảng dữ liệu kỹ thuật ghi rõ số hiệu model, công suất, lượng khí tiêu thụ, yêu cầu điện năng và các cấu hình được cung cấp cho vật liệu cụ thể của bạn. Lưu ý rằng công suất phụ thuộc rất nhiều vào vật liệu.

Hãy kiên quyết yêu cầu tiến hành các thử nghiệm thực tế về vật liệu: Bước quan trọng nhất. Hãy tận dụng các trạm thử nghiệm của nhà cung cấp. Yêu cầu họ xử lý mẫu của bạn trên cả hai loại máy nghiền (nếu có thể). Phân tích sản phẩm thử nghiệm về: phân bố kích thước hạt thực tế (PSD), hình thái hạt (sử dụng kính hiển vi), mức độ ô nhiễm và độ ẩm dư hoặc hư hại do nhiệt. Đồng thời, ghi lại năng suất quan sát được trong quá trình thử nghiệm.

Bước 4: Đánh giá toàn diện và đưa ra quyết định

Tổng hợp tất cả thông tin:

Phù hợp về mặt kỹ thuật: Loại máy nghiền nào luôn đáp ứng được các thông số kỹ thuật sản phẩm của bạn trong các thử nghiệm?

Kinh tếPhân tích: Tính toán tổng chi phí sở hữu (TCO). Cần xem xét các yếu tố sau: Giá thiết bị báo giá, chi phí năng lượng ước tính (dựa trên mức tiêu thụ khí nén và công suất máy nén), chi phí phụ tùng/vật liệu thay thế trong 5 năm và chi phí nhân công bảo trì ước tính.

Phù hợp về mặt vận hành và an toàn: Hệ thống nào tích hợp tốt hơn vào bố cục và quy trình làm việc của nhà máy bạn? Hệ thống nào mang lại sự vận hành an toàn hơn cho người vận hành và vật liệu?

Đánh giá nhà cung cấp: Đánh giá chất lượng hỗ trợ được cung cấp (kỹ thuật, lắp đặt, đào tạo, bảo hành) và uy tín của nhà cung cấp.

Dựa trên phân tích có trọng số này, một ứng cử viên sáng giá rõ ràng sẽ xuất hiện. Quyết định cần cân bằng giữa ưu thế kỹ thuật và tính khả thi về kinh tế.

Các trường hợp ứng dụng thực tiễn và kết quả

Sự so sánh lý thuyết được minh họa bằng ứng dụng thực tiễn. Dưới đây là các trường hợp minh họa dựa trên nhu cầu phổ biến của ngành:

Trường hợp 1: Sản xuất bột gốm tinh khiết cao dùng trong ngành điện tử

Mục tiêu: Sản xuất bột oxit nhôm (Al₂O₃, Mohs ~9) với đường kính hạt D97 < 10µm, đáp ứng các giới hạn nghiêm ngặt về tạp chất kim loại (sắt < 50 ppm).

So sánh & Kết quả: Máy nghiền đĩa sẽ gây mài mòn nhanh lớp lót kim loại, chắc chắn sẽ làm nhiễm bẩn sản phẩm bằng sắt và đòi hỏi phải thay lớp lót thường xuyên, tốn kém. Máy nghiền tầng sôi với buồng nghiền hoàn toàn bằng gốm (lớp lót, bộ phân loại, vòi phun) đã được lựa chọn. Quá trình nghiền tự mài mòn giúp giảm thiểu sự mài mòn trên chính vật liệu gốm. Kết quả Sản phẩm thu được có chất lượng ổn định, đáp ứng các tiêu chuẩn độ tinh khiết nghiêm ngặt, hầu như không có tạp chất sắt nào có thể đo được. Tuổi thọ lớp lót kéo dài đến vài năm, giúp khoản đầu tư ban đầu cao hơn vào máy nghiền tầng sôi lót gốm trở nên kinh tế hơn về lâu dài, đồng thời vẫn đảm bảo chất lượng sản phẩm.

Trường hợp 2: Vi hạt hóa một hoạt chất dược phẩm (API) nhạy nhiệt

Mục tiêu: Giảm kích thước hạt của hoạt chất dược phẩm (API) xuống D50 ~ 5µm để tăng cường sinh khả dụng. Hoạt chất này bị phân hủy ở nhiệt độ trên 40°C.

So sánh & Kết quả Cả hai loại máy nghiền đều quảng cáo khả năng nghiền ở nhiệt độ thấp. Các thử nghiệm đã được tiến hành. Máy nghiền đĩa hoạt động chủ yếu dựa vào ma sát. Do đó, nó cho thấy sự tăng nhẹ nhiệt độ trong túi thu gom sản phẩm. Ở tốc độ cấp liệu cao, nhiệt độ này gần đạt đến giới hạn an toàn của API. Ngược lại, máy nghiền tầng sôi duy trì nhiệt độ sản phẩm ổn định ở mức nhiệt độ môi trường, ngay cả ở năng suất cao hơn. Điều này đạt được nhờ khả năng làm mát hiệu quả hơn từ sự giãn nở đoạn nhiệt và dòng chảy áp suất âm. Hơn nữa, thiết kế khép kín hoàn toàn, dễ vệ sinh đã đơn giản hóa quy trình thẩm định để tuân thủ GMP.

Kết quả: Máy nghiền tầng sôi đã được lựa chọn. Nó cung cấp phạm vi vận hành rộng hơn và dễ dàng tuân thủ các quy định hơn, đảm bảo không có sự phân hủy nhiệt đối với hoạt chất dược phẩm quý giá.

Trường hợp 3: Xử lý số lượng lớn chất độn khoáng mềm

Mục tiêu: Tăng năng lực sản xuất cho công đoạn mài. canxi cacbonat (Mohs ~3) từ 1000 kg/h đến 3000 kg/h, nhắm đến D97 là 45µm.

So sánh & Kết quả: Vật liệu này không mài mòn, không nhạy cảm với nhiệt, và độ tinh khiết cao không phải là mối quan tâm hàng đầu. Yếu tố then chốt là năng suất trên mỗi vốn đầu tư và chi phí năng lượng. Một hệ thống máy nghiền đĩa lớn (ví dụ: dòng MQP60/80) và một máy nghiền tầng sôi lớn (ví dụ: SCWN-Q600) đã được báo giá. Máy nghiền đĩa có giá mua ban đầu thấp hơn một chút và thiết kế đơn giản, đã được chứng minh cho ứng dụng này. Máy nghiền tầng sôi hứa hẹn hiệu quả năng lượng tốt hơn. Phân tích tổng chi phí sở hữu (TCO) trong vòng năm năm cho thấy kết quả khác đối với ứng dụng cụ thể này. Mặc dù hiệu quả hơn, nhưng việc tiết kiệm năng lượng của máy nghiền tầng sôi không bù đắp hoàn toàn chi phí ban đầu cao hơn của nó.

Kết quả: Máy nghiền đĩa đã được lựa chọn. Nó đáp ứng yêu cầu về công suất một cách đáng tin cậy với tổng chi phí dự án thấp hơn. Trường hợp này chứng minh rằng lựa chọn "vượt trội về công nghệ" không phải lúc nào cũng là lựa chọn kinh tế nhất cho mọi ứng dụng.

Phần kết luận

Việc đánh giá hiệu suất của máy nghiền tầng sôi (Fluidized Bed Jet Mill) so với máy nghiền đĩa khí (Disc Air Jet Mill) không phải là để tìm ra người chiến thắng tuyệt đối. Thay vào đó, đó là việc lập bản đồ một cách thông minh về các đặc điểm hiệu suất riêng biệt của chúng so với các nhu cầu cụ thể. Các đặc điểm này bao gồm cơ học nghiền cơ bản, khả năng chống mài mòn, kiểm soát chính xác và an toàn vận hành. Các yếu tố này phải được cân nhắc dựa trên sự kết hợp độc đáo của các đặc tính vật liệu, thông số kỹ thuật sản phẩm và các ràng buộc kinh tế. Một sự so sánh có kỷ luật, từng bước là điều cần thiết. Khi được kết hợp với thử nghiệm vật liệu thực tế, phương pháp này là con đường đáng tin cậy duy nhất để lựa chọn công nghệ tối ưu. Cuối cùng, sự lựa chọn đúng đắn đảm bảo chất lượng, hiệu quả và lợi nhuận trong thế giới sản xuất bột siêu mịn đầy thách thức.

Cảm ơn bạn đã đọc. Tôi hy vọng bài viết của tôi hữu ích. Vui lòng để lại bình luận bên dưới. Bạn cũng có thể liên hệ với bộ phận chăm sóc khách hàng trực tuyến của Zelda nếu có bất kỳ thắc mắc nào khác.

— Đăng bởi Emily Chen