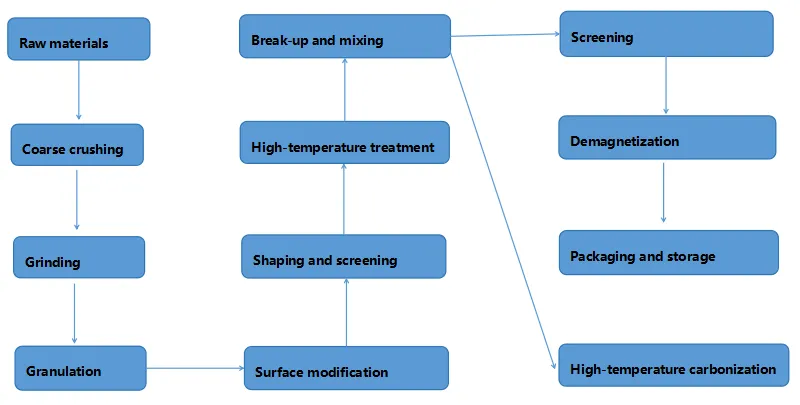

Производство искусственный графит анодные материалы Включает в себя несколько ключевых процессов. Эти процессы тесно связаны и взаимно влияют друг на друга, в совокупности определяя производительность и качество конечного продукта. Ниже представлен краткий обзор основных процессов:

| Серийный номер | Имя процесса | Основная функция |

| 1 | Инспекция сырья | Обеспечивать соответствие входящих материалов стандартам качества и контролировать качество продукции с самого начала производства. |

| 2 | Крупное дробление | Измельчает сыпучее сырье до заданного размера для равномерной последующей подачи. |

| 3 | Измельчение | Достижение сверхтонкого измельчения материалов и контроль размер частицы распределение, которое влияет на производительность элементов батареи. |

| 4 | Формирование | Контролируйте распределение размеров частиц материала, изменяйте морфологию и увеличивайте плотность утряски порошка. |

| 5 | Смешивание | Смешайте графитовые материалы с асфальтом в соответствующих пропорциях, чтобы подготовить их к процессу грануляции. |

| 6 | Покрытие и грануляция | Производить композитные вторичные частицы, улучшающие многочисленные показатели эффективности продукта. |

| 7 | Предварительная карбонизация | Повысить чистоту углерода в материале отрицательного электрода и оптимизировать количество загрузки для последующих процессов. |

| 8 | Графитизация | Высокотемпературная термическая обработка улучшает микроструктуру, повышает проводимость и другие свойства. |

| 9 | Высокотемпературная карбонизация | Устранение дефектов поверхности графита для повышения скорости и быстроты зарядки. |

Подробное описание процесса

Инспекция сырья

Цель: Проводить строгие проверки сырья (такого как нефтяной кокс, пековый кокс, битум и т. д.), гарантируя, что оно соответствует установленным стандартам качества и обеспечивает надежную основу для последующего производства.

Ключевые шаги: Проведение комплексных испытаний химический состав, физические свойства и другие соответствующие показатели на основе применимых стандартов и норм контроля.

Контроль качества: Необходимо вести точные записи результатов испытаний. Необходимо создать полный файл данных о качестве сырья для обеспечения прослеживаемости в процессе производства.

Крупное дробление

Цель: для дробления крупных сырьевых материалов (таких как нефтяной кокс, пековый кокс и т. д.) на частицы определенного размера или размера ячеек, что облегчает равномерную подачу в последующие процессы.

Ключевые шаги: Выберите подходящее дробильное оборудование и параметры процесса с учетом характеристик материала и требований к продукту. Обеспечьте стабильную производительность дробления, чтобы избежать образования слишком крупных или слишком мелких частиц.

Контроль качества: Используйте просеивание или другие методы для проверки гранулометрического состава измельченного материала. Несоответствующие требованиям материалы следует переработать.

Шлифование

Цель: Для сверхтонкого измельчения материалов до требуемой степени измельчения размер частицы распределение, уменьшение размера частиц от миллиметрового до микронного, обычно достигая конечного размера 5–75 мкм, что соответствует требованиям к производительности аккумулятора.

Ключевые шаги: Точный контроль размера и морфологии частиц на основе показателей эффективности продукта. Выберите подходящее измельчающее оборудование (например, воздухоструйные мельницы) и оптимизировать параметры процесса для достижения желаемых результатов.

Контроль качества: Используйте анализаторы размера частиц для контроля распределения размера частиц после измельчения. Обеспечьте гладкую поверхность материала и разумную удельную площадь поверхности, что повысит удельную ёмкость, скорость и низкотемпературные характеристики анода.

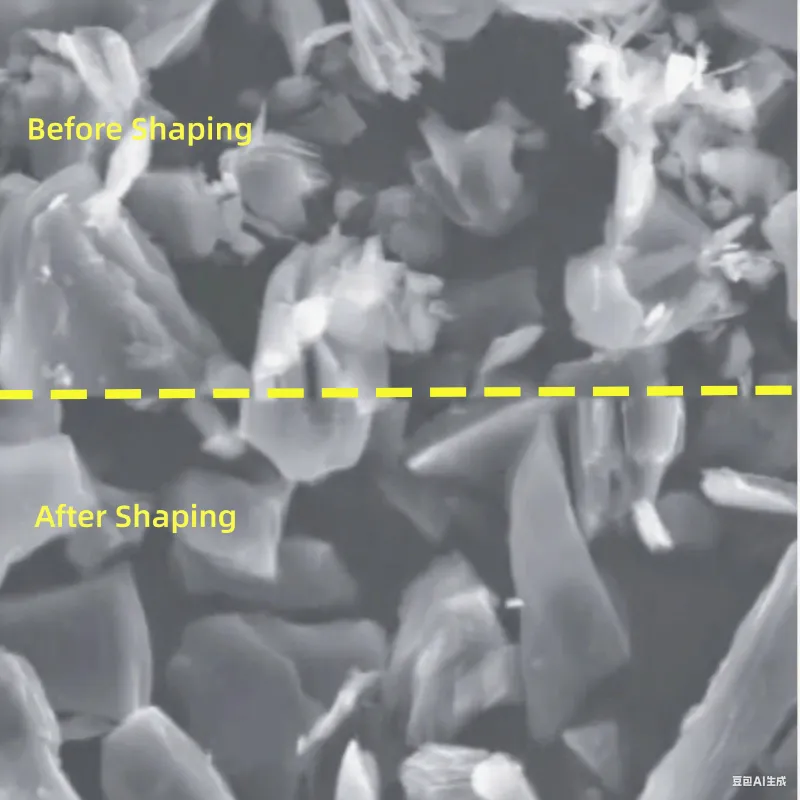

Формирование

Цель: Контролируйте содержание мелкого и крупного порошка, улучшайте распределение размеров частиц, увеличивайте плотность утряски и изменяйте морфологию материала для уменьшения удельной площади поверхности и оптимизации эксплуатационных характеристик продукта.

Ключевые шаги: Отрегулируйте параметры формовочного оборудования в соответствии с характеристиками материала и требуемым распределением размеров частиц. Обеспечьте стабильный эффект формования.

Контроль качества: Проверьте распределение размеров частиц, концентрацию и морфологию после формования. Несоответствующие материалы следует подвергнуть переработке.

Смешивание

Цель: смешивание формованного графитового материала и молотого битума в определённой пропорции, обеспечивающей равномерное покрытие поверхности графита битумом. Это создаёт благоприятные условия для грануляции и улучшает многочисленные эксплуатационные показатели продукта.

Ключевые шаги: Точно взвешивайте графит и битум в соответствии с формулой продукта. Используйте подходящее смесительное оборудование и оптимизируйте параметры смешивания для обеспечения однородности.

Контроль качества: Отберите образцы для проверки однородности смеси. Проверьте качество битумного покрытия, чтобы убедиться в его соответствии требованиям к грануляции. Несоответствующие материалы следует перемешать повторно.

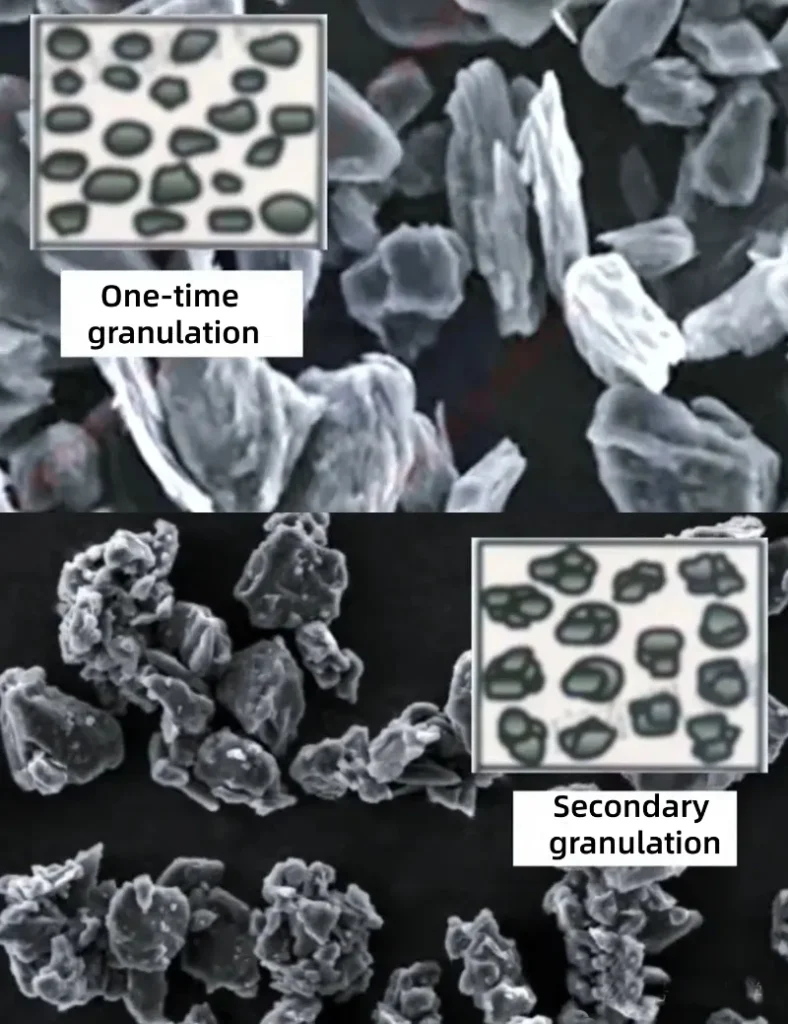

Покрытие и грануляция

Цель: Добавьте сырье и битум в реактор для высокотемпературного перемешивания. Этот процесс приводит к образованию вторичных частиц путем покрытия частиц графита, что улучшает каналы внедрения и экстракции литий-ионов и формирует защитный слой на поверхности, снижающий вероятность реакций со-внедрения растворителя.

Ключевые шаги: Точно контролируйте температуру реактора, скорость перемешивания и другие параметры, чтобы обеспечить стабильную грануляцию.

Контроль качества: Проверьте распределение размера частиц, образование вторичных частиц и качество покрытия после грануляции. Несоответствующие материалы следует переработать.

Предварительная карбонизация

Цель: Контролируйте температуру предварительной карбонизации (обычно от 900 до 1200 °C), чтобы повысить чистоту углерода и предотвратить «потерю материала», повышая производительность и энергоэффективность, одновременно снижая затраты.

Ключевые шаги: Строго контролируйте температуру, время и другие параметры предварительной карбонизации, чтобы обеспечить оптимальные результаты предварительной карбонизации.

Контроль качества: Проверьте чистоту углерода, микроструктуру и другие показатели после карбонизации. Оцените их влияние на последующие процессы, чтобы убедиться, что качество перед карбонизацией соответствует требованиям.

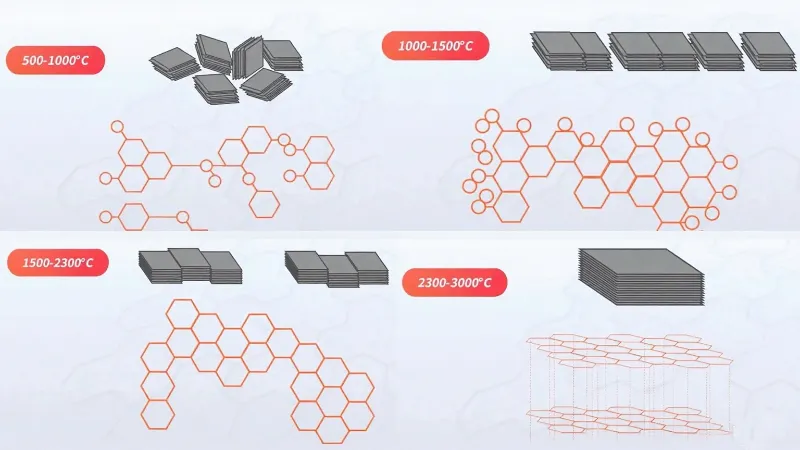

Графитизация

Цель: Поместите материал в графитизационную печь при температуре около 3000 °C для термообработки, изменяя расположение атомов углерода с плоской структуры на трёхмерную упорядоченную. Этот процесс улучшает проводимость, снижает импеданс и удаляет примеси.

Ключевые шаги: Точно контролируйте температуру, скорость нагрева и время выдержки в печи графитации, чтобы гарантировать равномерные, стабильные результаты.

Контроль качества: Используйте различные методы обнаружения для оценки микроструктуры, электропроводности, уровня примесей и других показателей после графитизации. Несоответствующие требованиям материалы следует подвергнуть переработке.

Высокотемпературная карбонизация

Цель: Для изделий 3C и высокотехнологичных применений после графитизации проводится высокотемпературная карбонизация. В процессе карбонизации (при 1000–1200 °C) на поверхность наносятся битумные или смоляные покрытия, которые устраняют дефекты графита, уменьшают удельную площадь поверхности и улучшают эксплуатационные характеристики, такие как скоростная характеристика и скорость зарядки.

Ключевые шаги: Выберите подходящие материалы покрытия в соответствии с требованиями к продукту. Контролируйте температуру и время процесса карбонизации для достижения желаемого эффекта.

Контроль качества: Проверьте структуру поверхности и эксплуатационные показатели карбонизированного материала, чтобы убедиться, что он соответствует требованиям к высококачественной продукции.

Перспективное направление развития искусственных графитовых анодных материалов

Увеличение плотности энергии: Благодаря совершенствованию производственных процессов и рецептур, таких как технология «изотропного кокса», повышается плотность утряски искусственного графита, что повышает плотность энергии в аккумуляторных элементах и отвечает потребностям электромобилей в дальних поездках.

Улучшение производительности быстрой зарядки: Исследования искусственного графита с увеличенным межслоевым расстоянием и подходящей микропористой структурой для быстрозаряжающихся анодных материалов будут способствовать быстрой установке и зарядке/разрядке литий-ионных аккумуляторов.

Повышение стабильности циклаРазработка высокопрочных вторичных частиц искусственного графита. Использование подходящего размера коксовых агрегатов и методов нанесения покрытий (например, аморфного углерода или углеродных нанотрубок) позволит улучшить циклическую стабильность и эффективность хранения литий-ионных аккумуляторов при высоких температурах.

Эпический порошок

Благодаря передовым технологиям шлифования и обработки, Эпический порошок Играет решающую роль в оптимизации процессов производства высококачественного искусственного графита. Благодаря индивидуальным решениям, таким как воздухоструйные мельницы и другое специализированное оборудование, Epic Powder обеспечивает точный контроль свойств материала, помогая производителям достигать превосходных характеристик продукции, более высокой эффективности и снижения затрат.