Кремний-кислородные аноды являются важной отраслью производства анодов на основе кремния. Их производственный процесс имеет уникальные технические характеристики и требования. Основным сырьем является монооксид кремния (SiOx). Его приготовление и обработка составляют основу всего производственного процесса. Кремний-кислородные аноды можно разделить на три типа: обычные, домагниевые и долитиевые. Каждый тип имеет свою направленность в своем производственном процессе.

Приготовление прекурсоров оксида кремния

Подготовка прекурсоров оксида кремния (SiOx) является основным этапом в производстве кремний-кислородных анодов. Промышленный метод производства SiOx в основном использует высокотемпературную сублимацию. Фотоэлектрические отходы кремниевый порошок и кварцевый песок смешиваются в весовом соотношении 1:1,2 до 2. Эту смесь помещают в сублимационную печь. Печь работает в условиях вакуума или низкого давления (0,01-1000 Па). Температура в зоне нагрева поддерживается в пределах от 1200°C до 1800°C. Это позволяет смеси реагировать и производить пары монооксида кремния.

Сублимационная печь разделена на две секции. Нижняя часть — зона нагрева, в которой используется среднечастотный индукционный нагрев или нагрев кремниево-молибденовым стержнем. Верхняя часть — зона осаждения с водоохлаждаемым сборным лотком (температура конденсации от 400°C до 800°C) для сбора сублимированного монооксида кремния. Ключевое оборудование включает вакуумную сублимационную печь, вакуумную систему и систему теплообмена. Температурный градиент, уровень вакуума и скорость конденсации должны точно контролироваться. Это обеспечивает однородность и кристалличность SiOx.

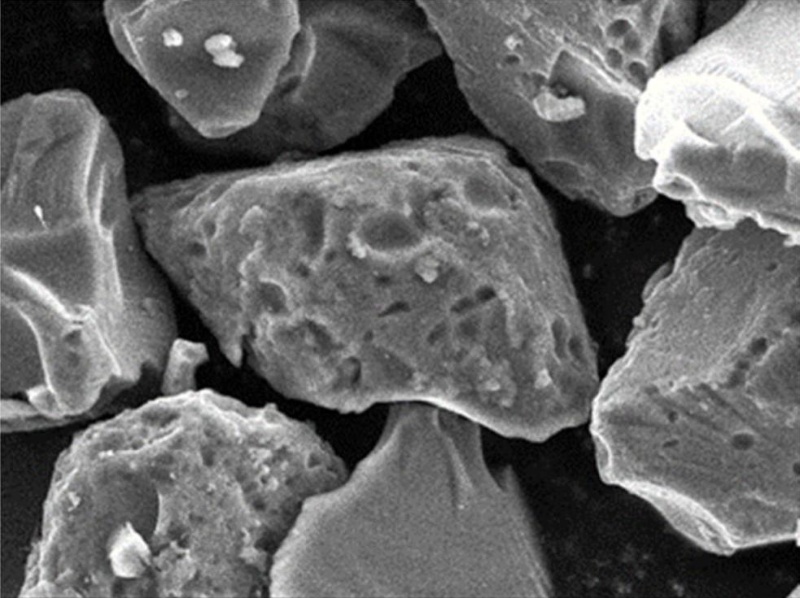

После того, как сыпучий материал монооксида кремния измельчается и классифицируется, он переходит к следующему процессу. Для грубого дробления используется щековая дробилка, уменьшающая блоки SiOx до частиц миллиметрового размера. Затем, ударного типа воздухоструйная мельница используется для тонкого помола. В результате получается кремниевый порошок микронного размера с D50 <10мкм. воздухоструйная мельница использует высокоскоростные потоки воздуха для столкновения частиц. Это позволяет избежать загрязнения от традиционного механического дробления. Интенсивность дробления и количество циклов должны контролироваться. Это предотвращает образование слишком мелких частиц, которые впоследствии могут вызвать проблемы с псевдоожижением.

Система вторичной грануляции

Система вторичной грануляции является ключевым шагом в решении проблемы псевдоожижения сверхтонких порошков. Микронный порошок оксида кремния смешивается с углеродсодержащим связующим раствором (например, полиакрилонитрилом, полистиролом, поливинилпирролидоном или поливиниловым спиртом). Затем смесь перемешивается и высушивается распылением для образования вторичных частиц с размер частицы 30-50 мкм. Этот процесс преобразует частицы оксида кремния из класса C (менее 10 мкм и склонные к агломерации) в частицы класса A (более 30 мкм и легко псевдоожижаемые), значительно улучшая текучесть материала.

Оборудование для вторичной грануляции в основном включает высокоскоростной смеситель, распылительную сушильную башню и систему горячего воздуха. В процессе работы необходимо контролировать соотношение связующего, интенсивность перемешивания и температуру сушки для обеспечения однородности и прочности частиц.

Обработка углеродным покрытием

Углерод покрытие Обработка является основным этапом для повышения проводимости и циклической стабильности кремний-кислородных анодов. Вторичные частицы непрерывно подаются в реактор с псевдоожиженным слоем с помощью шнекового питателя. При температуре от 600°C до 1000°C частицы реагируют с исходным газом углерода (например, ацетиленом) в течение 1 часа, достигая равномерного углеродного покрытия на поверхности. Реактор с псевдоожиженным слоем оснащен подогревателем (с температурой подогрева не ниже 400°C) для минимизации колебаний температуры.

Ключевым моментом этого процесса является контроль расхода флюидизирующего газа (азота или аргона), изначально установленного на уровне 8 л/с, чтобы обеспечить полную флюидизацию частиц без их уноса. Покрытый материал непрерывно выгружается через разгрузочное устройство, а отходящее тепло рекуперируется через теплообменник.

Анод Pre-Mg-SiO

Для получения предварительно магниевых кремний-кислородных анодов в производственный процесс к основному кремний-кислородному процессу добавляется этап термического восстановления магния. Кремний (Si), диоксид кремния (SiO2) и магний (Mg) смешиваются и подвергаются термической обработке в высокотемпературной печи. В результате получается прекурсор оксида кремния, легированный магнием, который затем подвергается последующему дроблению, измельчению и нанесению углеродного покрытия.

Легирование магнием помогает предотвратить чрезмерное образование пленки SEI (твердый электролитный интерфазный слой), повышая эффективность первого цикла до примерно 80%. Однако это увеличивает стоимость материала примерно на 100 000–200 000 юаней за тонну и может повлиять на производительность цикла.

Предварительно литиевые кремний-кислородные аноды

Для предлитиевых кремниево-кислородных анодов этап литиирования добавляется после нанесения углеродного покрытия. Литиевый порошок или оксид лития смешиваются и спекаются. Это может повысить эффективность первого цикла до 86%-92%. Однако технология предлитиирования по-прежнему сталкивается с проблемами безопасности и крупномасштабного производства. Степень индустриализации остается низкой.

Оборудование для литиирования должно работать в инертной атмосфере (например, аргона). Скорость повышения температуры и однородность смешивания должны строго контролироваться. Это предотвращает локальный перегрев, который может привести к проблемам безопасности.

Основные производственные процессы и ключевые параметры кремний-кислородных анодов

| Производственный процесс | Ключевое оборудование | Параметры процесса | Точки контроля качества |

| Подготовка SiOx | Вакуумная сублимационная печь, конденсационная система | Температура 1200-1800℃, давление 0,01-1000Па | Однородность состава SiOx, кристалличность |

| Дробление и сортировка | Щековая дробилка, воздухоструйная мельница | D50<10мкм | Размер частицы распределение, контроль загрязнения металлами |

| Вторичная грануляция | Смеситель, распылительная сушильная башня | Размер частиц 30-50 мкм | Прочность частиц, пористость |

| Углеродное покрытие | Реактор с псевдоожиженным слоем, система предварительного нагрева | Температура 600-1000℃, время 1ч | Равномерность углеродного слоя, количество покрытия |

| Предварительное допингование | Смеситель, печь для спекания | Зависит от легирующего элемента | Единообразие допинга, безопасность |

Последним этапом производства кремний-кислородных анодов является постобработка. Она включает дробление, просеивание, размагничивание и упаковку. Эти этапы аналогичны этапам для обычных анодных материалов. Особое внимание следует уделять гигроскопичности и чувствительности к окислению материалов на основе кремния. Операции обычно необходимо проводить в сухой атмосфере или вакуумной среде.

На протяжении всего производственного процесса система сбора и управления данными отслеживает и корректирует параметры в режиме реального времени. К этим параметрам относятся температура, давление и скорость потока. Это обеспечивает стабильность процесса и постоянство продукта.

Эпический порошок

EPIC Powder находится на переднем крае развития производства анодных материалов на основе кремния. Обладая опытом в обработке нано-кремниевых порошков, композитных прекурсоров и обработке углеродных покрытий, EPIC Powder хорошо оснащена для поддержки растущего спроса на высокопроизводительные материалы для аккумуляторов. Поскольку отрасль продолжает развиваться, инновационные решения EPIC Powder играют ключевую роль в повышении плотности энергии и стабильности циклирования, способствуя разработке литий-ионных аккумуляторов следующего поколения для электромобилей и систем хранения энергии.