No bateria de íons de lítio Na indústria, a moagem ultrafina e a classificação de materiais de cátodo e ânodo são processos essenciais que determinam diretamente o desempenho do material. Seja cátodo de alto teor de níquel (NCM/NCA), fosfato de ferro e lítio A qualidade do pó de grafite artificial, carbono macio ou carbono duro (LFP), grafite sintético, carbono macio ou carbono duro afeta fortemente a densidade de energia, a capacidade de taxa de descarga e a vida útil da bateria. À medida que o desempenho das baterias continua a avançar, os equipamentos de pulverização enfrentam desafios sem precedentes: alta pureza, alta reatividade, alta dureza e altos requisitos de segurança. Os moinhos tradicionais com revestimento metálico já não conseguem atender a essas demandas. É por isso que os moinhos com revestimento cerâmico são tão importantes. equipamentos de pulverização tornou-se a solução principal para os produtores de materiais para novas energias.

Este artigo explica o valor fundamental dos revestimentos cerâmicos sob cinco perspectivas: resistência à corrosão, pureza, segurança, estabilidade do processo e longevidade do equipamento.

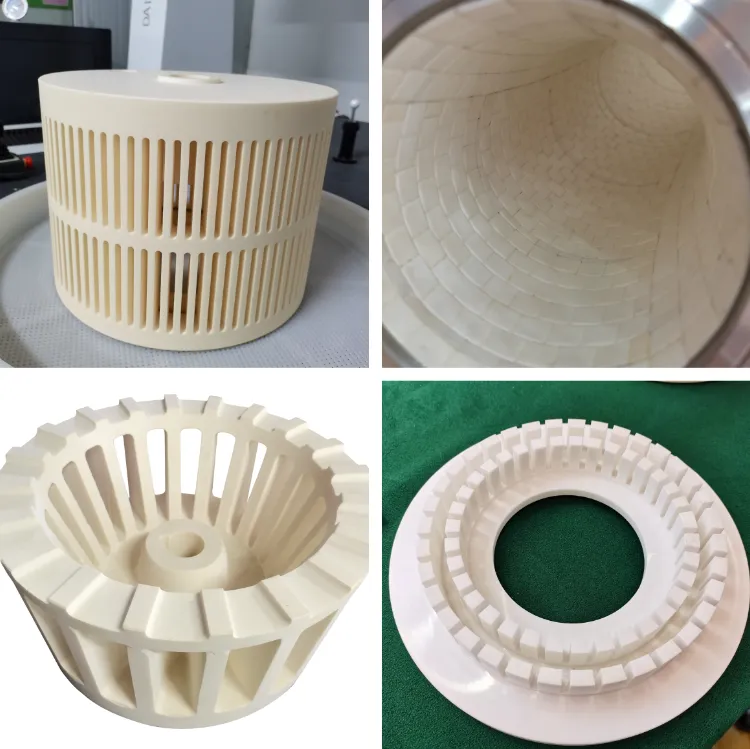

Resistência extrema à corrosão e ao desgaste: a melhor escolha para materiais altamente ativos e duros.

Os materiais do cátodo e do ânodo geralmente apresentam alta dureza e forte reatividade. Precursores com alto teor de níquel, sais de lítio e certos materiais de carbono podem corroer ou desgastar severamente as superfícies dos equipamentos.

- Os materiais cerâmicos (por exemplo, alumina, zircônia) oferecem excelente resistência ao desgaste e à corrosão.

- Mesmo durante o processamento prolongado de pós altamente corrosivos ou abrasivos, eles apresentam desgaste mínimo.

- Isso impede que detritos metálicos entrem no fluxo de material.

Os revestimentos cerâmicos prolongam significativamente a vida útil dos equipamentos, mantendo a estabilidade estrutural.

A inércia química garante pureza ultra-alta: a base para baterias de alta densidade energética.

Os materiais do cátodo e do ânodo são extremamente sensíveis à contaminação por metais. Mesmo quantidades mínimas de íons metálicos (Fe, Cu, Cr, Ni, etc.) podem causar:

- Desempenho eletroquímico reduzido

- Aumento das reações adversas

- Perda de capacidade mais rápida

- Riscos graves de segurança

Os revestimentos cerâmicos são altamente inertes quimicamente e, mesmo sob impacto ou fricção em alta velocidade, não liberam íons metálicos. Isso garante fundamentalmente a pureza do pó — essencial para alcançar alta densidade de energia e ciclos de bateria estáveis.

Eliminação de partículas metálicas estranhas: prevenção de riscos de curto-circuito dentro da bateria

Dentre todas as causas de falha da bateria, os "curtos-circuitos internos causados por partículas metálicas" estão entre as mais perigosas.

Os moinhos convencionais revestidos de metal inevitavelmente sofrem desgaste com o tempo, gerando:

- Micropartículas de ferro, cobre, cromo ou outros metais

- Pequenos fragmentos de metal que contaminam os pós do cátodo e do ânodo.

Essas partículas podem perfurar o separador, provocar curtos-circuitos internos e levar a reações térmicas descontroladas ou explosões.

Os revestimentos cerâmicos eliminam a geração de partículas metálicas na origem, proporcionando máxima segurança para os materiais da bateria.

Superfície lisa e densa: reduz significativamente a aderência às paredes e os entupimentos.

Muitos materiais de baterias têm alta viscosidade ou são propensos à aglomeração (por exemplo, LFP, grafite, materiais de silício-carbono). A superfície interna rugosa dos revestimentos metálicos causa facilmente:

- adesão de pó

- Bloqueios de oleodutos

- Estagnação, degradação ou contaminação do material

- Paradas frequentes para limpeza

Os revestimentos cerâmicos oferecem excelente suavidade na superfície, proporcionando:

- Redução da aderência do pó

- Comportamento de fluxo de pó aprimorado

- Maior continuidade de produção e rendimento estável.

Isso é crucial para alta capacidade e baixo consumo de energia. material da bateria plantas.

Excelente estabilidade térmica: garantindo confiabilidade a longo prazo e maior vida útil do equipamento.

Os processos de pulverização frequentemente envolvem altas temperaturas ou flutuações — especialmente durante a moagem ultrafina, a moagem com gás inerte ou as operações de secagem térmica.

Oferta de cerâmica:

- baixíssima expansão térmica

- Estabilidade térmica excepcional

- Resistência à deformação ou fissuração sob variações de temperatura

Isso aumenta a confiabilidade do equipamento e reduz significativamente as necessidades de manutenção, resultando em um custo total de propriedade (TCO) menor.

ConclusãoEquipamentos de pulverização com revestimento cerâmico tornaram-se o padrão da indústria para novos materiais energéticos.

Com a rápida evolução da nova indústria de energia, os equipamentos de pulverização deixaram de ser uma "ferramenta de apoio" e passaram a ser uma tecnologia essencial que afeta diretamente a qualidade do material e o desempenho das baterias.

Equipamentos com revestimento cerâmico, com suas:

- Resistência extrema ao desgaste

- Químico inércia

- Pureza elevada garantida

- Contaminação zero por metais

- Alta estabilidade operacional e longa vida útil.

Tornou-se indispensável na produção de materiais para cátodos e ânodos. Para empresas que constroem ou modernizam linhas de processamento de pó, escolher equipamentos com revestimento cerâmico não é apenas uma atualização tecnológica, mas também uma medida estratégica para garantir a qualidade, a segurança e a competitividade do produto.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o suporte online da Zelda para quaisquer outras dúvidas.

— Publicado por Emily Chen