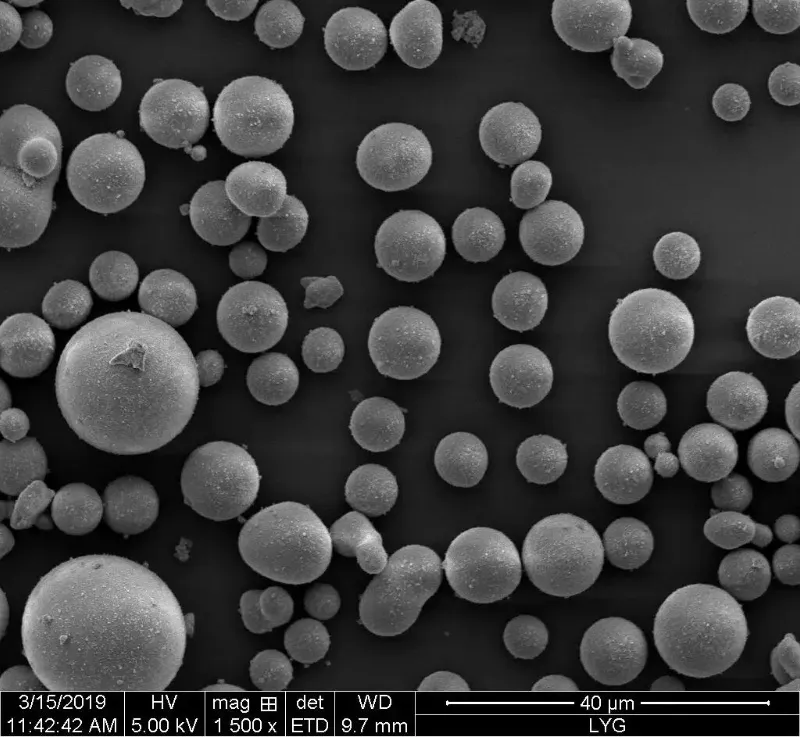

Dengan perkembangan pesat industri dan teknologi moden, keperluan prestasi untuk bahan serbuk dalam sektor yang berbeza telah menjadi semakin ketat. Selain kandungan kekotoran yang rendah, baik saiz Zarah, dan taburan saiz zarah yang sempit, serbuk juga dikehendaki mempunyai morfologi zarah tertentu. Serbuk sfera, kerana kebolehliran dan keseragaman yang unggul, digunakan secara meluas dalam bahan bertetulang, salutan, seramik dan percetakan 3D.

Kelebihan Sfera serbuk

Berbanding dengan serbuk tidak teratur, serbuk sfera mempamerkan kelebihan yang luar biasa, terutamanya dalam aspek berikut:

- Serbuk sfera mempunyai morfologi permukaan biasa dengan lebih sedikit kecacatan, yang mengurangkan haus acuan semasa pemprosesan menjadi produk akhir.

- Taburan saiz zarah mereka adalah sempit dan lebih seragam.

- Mereka menunjukkan kebolehliran yang sangat baik, yang meningkatkan ketumpatan pembungkusan dan meningkatkan kekompakan bahagian yang terbentuk dalam metalurgi serbuk dengan ketara.

- Semasa pensinteran, ia mengecut dengan lebih seragam, menjadikannya lebih mudah untuk mengawal saiz butiran dengan berkesan.

Ciri-ciri Aplikasi

Kerana morfologi permukaan yang sangat baik, taburan saiz zarah, dan kebolehliran, serbuk sfera digunakan secara meluas dalam industri mewah. Contohnya:

- Serbuk mikro silika sfera digunakan secara meluas dalam industri mewah seperti pembungkusan litar bersepadu berskala ultra besar dan medan maklumat elektronik kerana penebatnya yang cemerlang dan rintangan haba;

- Serbuk titanium sfera dan aloinya menyerlah dalam metalurgi serbuk termaju, pembuatan aditif laser, dan penyemburan haba berkat sfera tingginya, kebolehliliran yang baik, ketumpatan paip tinggi, kandungan oksigen rendah (<0.15 wt%), dan saiz zarah halus;

- Serbuk tungsten sfera menawarkan kebolehliran yang sangat baik, ketumpatan pukal dan pili yang tinggi, dan kandungan oksigen yang rendah, menjadikannya sangat berharga dalam pelepasan katod, bahan berliang dan aloi keras ultra halus.

Teknologi Penyediaan Serbuk Sfera

Pemprosesan serbuk sfera adalah bahagian yang sangat diperlukan dalam industri dan teknologi moden. Ia meningkatkan sifat permukaan dan prestasi fizikal, meningkatkan ketepatan dan kecekapan pembuatan, mengoptimumkan kefungsian bahan, mengurangkan penggunaan tenaga dan menggalakkan pembuatan hijau.

Pada masa ini, sfera penyediaan serbuk kaedah terutamanya termasuk:

- Kaedah fizikal tradisional (membentuk mekanikal, pengeringan semburan)

- kimia kaedah (tindak balas kimia fasa gas, pemendakan, sintesis hidroterma, sol-gel, dan mikroemulsi)

- Kaedah gabungan suhu tinggi (sferoidisasi plasma, pengabusan, spheroidisasi nyalaan pembakaran)

Analisis Perbandingan Teknologi Serbuk Sfera

| Kaedah penyediaan serbuk sfera | Perlindungan alam sekitar | Kesucian produk | kos | Kerumitan proses | |

| Kaedah fizikal | Kaedah membentuk mekanikal | tinggi | rendah | rendah | Mudah |

| Kaedah fizikal | Kaedah semburan | Umum | Dijejaskan oleh kualiti bahan mentah dan pelarut | Lebih tinggi | Lebih Kompleks |

| Kaedah Kimia | Kaedah tindak balas kimia fasa gas | Umum | Dijejaskan oleh keadaan tindak balas dan kualiti bahan mentah | Lebih tinggi | Lebih Kompleks |

| Kaedah Kimia | Kaedah pemendakan | Umum | Dijejaskan oleh keadaan tindak balas dan kualiti bahan mentah | Lebih rendah | Mudah |

| Kaedah Kimia | Kaedah sol-gel | Lebih tinggi | Dijejaskan oleh keadaan tindak balas dan kualiti bahan mentah | Lebih rendah | Mudah |

| Kaedah Kimia | Kaedah mikroemulsi | Umum | tinggi | Lebih rendah | Mudah |

| Kaedah Kimia | Kaedah hidroterma | Lebih tinggi | tinggi | Lebih rendah | Mudah |

| Kaedah lebur suhu tinggi | Kaedah sferoidisasi plasma | Lebih tinggi | tinggi | Lebih tinggi | Lebih kompleks |

| Kaedah lebur suhu tinggi | Kaedah pengabusan | Lebih tinggi | tinggi | Lebih rendah | Mudah |

| Kaedah lebur suhu tinggi | Kaedah spheroidisasi api pembakaran gas | Lebih tinggi | Dijejaskan oleh bahan mentah, nisbah campuran gas, suhu, dll. | Lebih tinggi | Lebih kompleks |

Kaedah fizikal tradisional

Kaedah fizikal tradisional menggunakan bahan mentah yang tersedia secara meluas dan kos rendah dengan potensi perindustrian, tetapi mereka menuntut standard peralatan yang tinggi dan sering gagal menjamin ciri zarah yang stabil. Mereka terutamanya sesuai untuk produk dengan keperluan kualiti yang lebih rendah. Penambahbaikan masa depan mungkin melibatkan automasi dan teknologi pembuatan pintar, seperti sistem kawalan lanjutan, pembelajaran mesin dan kecerdasan buatan.

Kaedah kimia

Kaedah kimia boleh mencapai saiz zarah seragam dan ketulenan tinggi tetapi biasanya memerlukan sejumlah besar agen kimia (cth, surfaktan, pemendakan). Proses ini sering menghadapi cabaran dalam membuang kekotoran organik dan mencegah penggumpalan, menjadikan perindustrian berskala besar sukar.

Kaedah gabungan suhu tinggi

Kaedah gabungan suhu tinggi sesuai untuk serbuk takat lebur tinggi tetapi memerlukan kawalan medan suhu yang tepat. Selain itu, produk sampingan yang berbahaya mungkin terhasil semasa pencairan, menimbulkan cabaran alam sekitar. Perkembangan masa depan harus memberi tumpuan kepada teknologi mesra alam, mampan yang meminimumkan sisa dan menggunakan bahan mentah yang lebih hijau, sejajar dengan trend global dalam pembuatan hijau.

Kesimpulan

Secara ringkasnya, setiap kaedah spheroidisasi mempunyai kelebihan dan kekurangannya. Pilihan kaedah bergantung kepada faktor seperti keperluan aplikasi, penggunaan tenaga, sifat bahan dan kos. Kawalan proses dan pengoptimuman peralatan yang betul adalah penting untuk memastikan kemampanan alam sekitar, ketulenan produk dan keberkesanan kos.