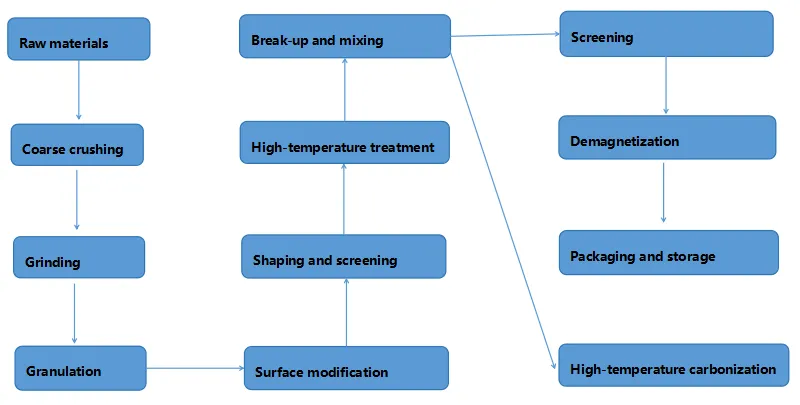

Pengeluaran daripada grafit tiruan bahan anod melibatkan pelbagai proses utama. Proses-proses ini berkait rapat dan saling mempengaruhi, secara kolektif menentukan prestasi dan kualiti produk akhir. Berikut adalah gambaran ringkas mengenai proses utama:

| Nombor Siri | Nama Proses | Fungsi Utama |

| 1 | Pemeriksaan Bahan Mentah | Memastikan bahan masuk memenuhi piawaian kualiti dan mengawal kualiti produk daripada sumber. |

| 2 | Penghancuran Kasar | Hancurkan bahan mentah pukal mengikut saiz yang ditentukan untuk penyusuan seterusnya yang seragam. |

| 3 | Penumbuk | Mencapai pengisaran ultrahalus bahan dan kawalan saiz Zarah pengedaran, yang memberi kesan kepada prestasi sel bateri. |

| 4 | Membentuk | Kawal taburan saiz zarah bahan, ubah suai morfologi dan tingkatkan ketumpatan pili serbuk. |

| 5 | Percampuran | Campurkan bahan grafit dengan asfalt dalam perkadaran yang sesuai untuk menyediakan proses granulasi. |

| 6 | Salutan dan Granulasi | Menghasilkan zarah sekunder komposit, meningkatkan berbilang penunjuk prestasi produk. |

| 7 | Pra-Karbonisasi | Meningkatkan ketulenan karbon bahan elektrod negatif dan mengoptimumkan jumlah pemuatan untuk proses seterusnya. |

| 8 | Grafitisasi | Rawatan haba suhu tinggi meningkatkan struktur mikro dan meningkatkan kekonduksian dan sifat lain. |

| 9 | Karbonisasi Suhu Tinggi | Membaiki kecacatan permukaan grafit untuk meningkatkan kadar dan prestasi pengecasan pantas. |

Penerangan Proses Terperinci

Pemeriksaan Bahan Mentah

Objektif: Untuk menjalankan pemeriksaan ketat bahan mentah (seperti kok petroleum, kok pic, bitumen, dll.), memastikan ia memenuhi piawaian kualiti yang ditetapkan dan menyediakan asas yang kukuh untuk pengeluaran seterusnya.

Langkah Utama: Lakukan ujian menyeluruh pada kimia komposisi, sifat fizikal dan penunjuk lain yang berkaitan berdasarkan piawaian dan norma pemeriksaan yang berkenaan.

Kawalan Kualiti: Rekod keputusan ujian yang tepat hendaklah dikekalkan. Fail kualiti bahan mentah yang lengkap mesti dibuat untuk memastikan kebolehkesanan semasa pengeluaran.

Penghancuran Kasar

Objektif: Untuk menghancurkan bahan mentah yang besar (seperti kok petroleum, kok pic, dsb.) menjadi zarah saiz atau jejaring tertentu, memudahkan penyusuan seragam dalam proses seterusnya.

Langkah Utama: Pilih peralatan penghancuran dan parameter proses yang sesuai berdasarkan ciri bahan dan keperluan produk. Pastikan prestasi penghancuran yang stabil untuk mengelakkan zarah yang terlalu besar atau terlalu kecil.

Kawalan Kualiti: Gunakan saringan atau kaedah lain untuk memeriksa taburan saiz zarah bahan hancur. Bahan yang tidak menepati hendaklah diproses semula.

Mengisar

Objektif: Untuk mengisar bahan dengan ultra halus mengikut keperluan saiz Zarah pengedaran, mengurangkan daripada skala milimeter kepada zarah skala mikron, biasanya mencapai saiz siap 5-75μm, untuk memenuhi keperluan prestasi bateri.

Langkah Utama: Kawal saiz zarah dan morfologi dengan tepat berdasarkan penunjuk prestasi produk. Pilih peralatan pengisaran yang sesuai (seperti kilang jet udara) dan mengoptimumkan parameter proses untuk mencapai hasil yang diinginkan.

Kawalan Kualiti: Gunakan penganalisis saiz zarah untuk memantau taburan saiz zarah selepas pengisaran. Pastikan permukaan bahan licin dan luas permukaan khusus yang munasabah, meningkatkan kapasiti, kadar dan prestasi suhu rendah anod.

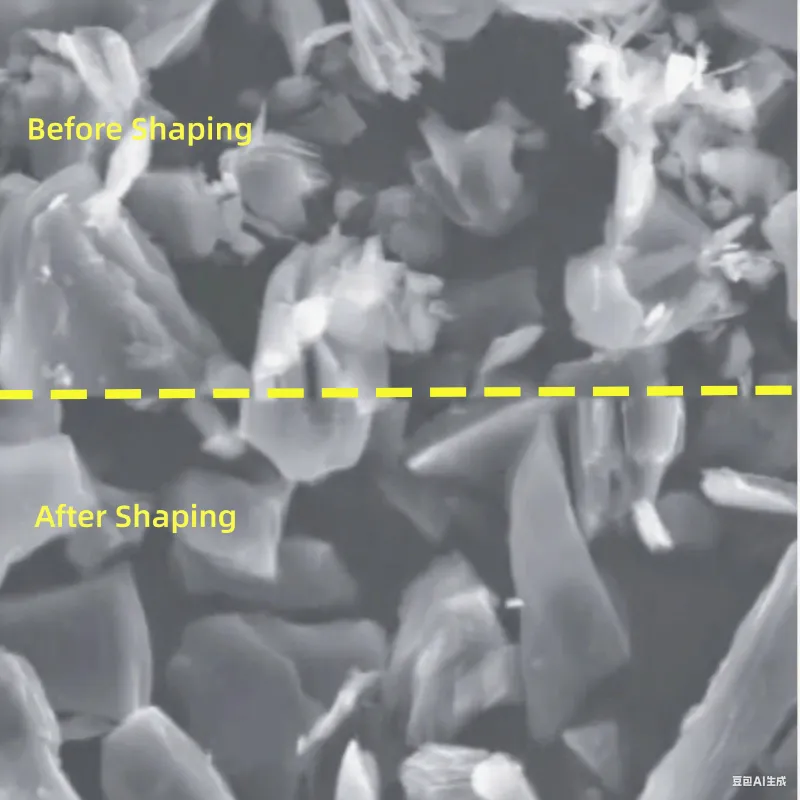

Membentuk

Objektif: Kawal kandungan serbuk halus dan kasar, perbaiki taburan saiz zarah, tingkatkan ketumpatan pili, dan ubah suai morfologi bahan untuk mengurangkan luas permukaan tertentu dan mengoptimumkan prestasi produk.

Langkah Utama: Laraskan parameter peralatan membentuk mengikut ciri bahan dan taburan saiz zarah yang diperlukan. Pastikan kesan bentuk yang stabil.

Kawalan Kualiti: Semak kepekatan taburan saiz zarah dan morfologi selepas dibentuk. Bahan yang tidak menepati harus menjalani kerja semula.

Percampuran

Objektif: Untuk mencampurkan bahan grafit berbentuk dan bitumen tanah dalam nisbah tertentu, memastikan litupan bitumen seragam pada permukaan grafit. Langkah ini mewujudkan keadaan yang menggalakkan untuk granulasi dan meningkatkan berbilang penunjuk prestasi produk.

Langkah Utama: Timbang grafit dan bitumen dengan tepat mengikut formula produk. Gunakan peralatan pencampuran yang sesuai dan optimumkan parameter pencampuran untuk memastikan keseragaman.

Kawalan Kualiti: Ambil sampel untuk menguji keseragaman campuran. Periksa kesan salutan bitumen untuk memastikan ia memenuhi keperluan granulasi. Bahan yang tidak menepati hendaklah dicampur semula.

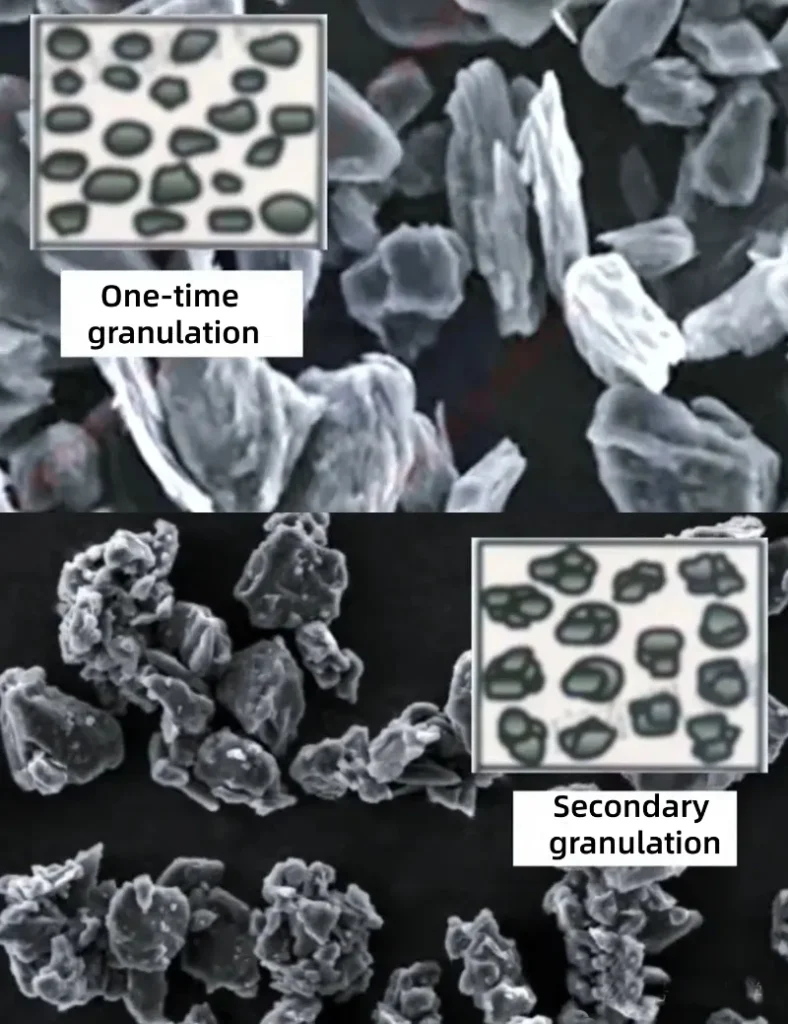

Salutan dan Granulasi

Objektif: Tambah bahan mentah dan bitumen ke dalam reaktor untuk kacau suhu tinggi. Proses ini membentuk zarah sekunder dengan menyalut zarah grafit, mempertingkatkan pembenaman litium-ion dan saluran pengekstrakan dan membentuk lapisan pelindung pada permukaan untuk mengurangkan tindak balas pembenaman bersama pelarut.

Langkah Utama: Kawal suhu reaktor, kelajuan kacau, dan parameter lain dengan tepat untuk memastikan granulasi yang stabil.

Kawalan Kualiti: Periksa taburan saiz zarah, pembentukan zarah sekunder, dan kualiti salutan selepas granulasi. Bahan yang tidak menepati hendaklah diproses semula.

Pra-karbonisasi

Objektif: Kawal suhu prakarbonisasi (biasanya antara 900-1200°C) untuk meningkatkan ketulenan karbon dan mencegah "kehilangan bahan", meningkatkan kapasiti dan kecekapan tenaga, sambil mengurangkan kos.

Langkah Utama: Kawal ketat suhu prakarbonisasi, masa dan parameter lain untuk memastikan hasil prakarbonisasi yang optimum.

Kawalan Kualiti: Uji ketulenan karbon, struktur mikro dan penunjuk lain selepas pengkarbonan. Nilaikan kesannya terhadap proses seterusnya, memastikan kualiti prakarbonisasi memenuhi keperluan.

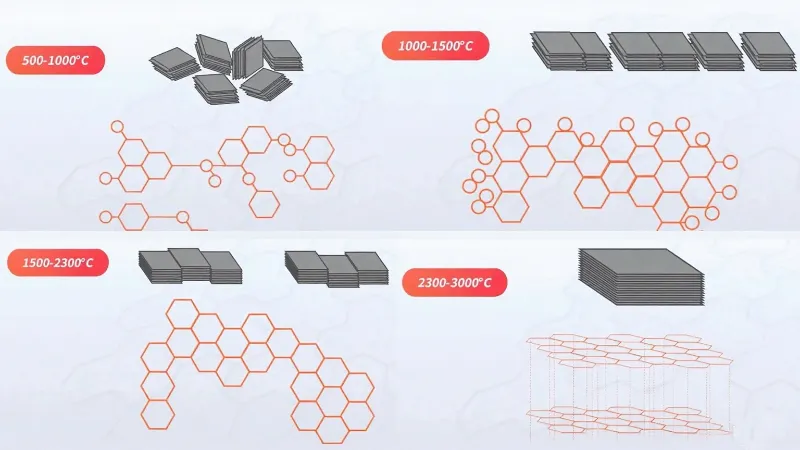

Grafitisasi

Objektif: Letakkan bahan dalam relau grafisasi pada sekitar 3000°C untuk memanaskan bahan, menukar susunan atom karbon daripada struktur satah kepada struktur tersusun tiga dimensi. Proses ini meningkatkan kekonduksian, mengurangkan impedans, dan menghilangkan kekotoran.

Langkah Utama: Kawal suhu, kadar pemanasan dan masa tinggal dengan tepat dalam relau graf untuk memastikan hasil yang seragam dan stabil.

Kawalan Kualiti: Gunakan pelbagai kaedah pengesanan untuk menilai struktur mikro, kekonduksian, tahap kekotoran dan penunjuk lain selepas grafitisasi. Bahan yang tidak menepati harus menjalani pemprosesan semula.

Karbonisasi Suhu Tinggi

Objektif: Untuk produk 3C dan aplikasi mewah, pengkarbonan suhu tinggi dilakukan selepas grafitasi. Semasa pengkarbonan (pada 1000-1200°C), salutan bitumen atau resin pada permukaan membaiki kecacatan grafit, mengurangkan luas permukaan tertentu dan meningkatkan prestasi, seperti keupayaan kadar dan prestasi pengecasan pantas.

Langkah Utama: Pilih bahan salutan yang sesuai berdasarkan keperluan produk. Kawal suhu dan masa semasa proses pengkarbonan untuk mencapai kesan yang diingini.

Kawalan Kualiti: Uji struktur permukaan dan penunjuk prestasi bahan berkarbonat untuk memastikan ia memenuhi keperluan produk mewah.

Arah Pembangunan Masa Depan Bahan Anod Grafit Tiruan

Meningkatkan ketumpatan tenaga: Dengan menambah baik proses pengeluaran dan formulasi, seperti teknologi "kok isotropik", ketumpatan paip grafit tiruan dipertingkatkan, meningkatkan ketumpatan tenaga sel bateri dan memenuhi keperluan jarak jauh kenderaan elektrik.

Meningkatkan prestasi pengecasan pantas: Penyelidikan tentang grafit tiruan dengan jarak antara lapisan yang lebih besar dan struktur mikropori yang sesuai untuk bahan anod pengecasan pantas akan memudahkan pemasukan dan pengecasan/penyahcasan litium-ion yang cepat.

Meningkatkan kestabilan kitaran: Membangunkan zarah sekunder grafit tiruan berkekuatan tinggi. Menggunakan saiz agregat kok yang sesuai dan kaedah salutan (seperti salutan karbon amorf atau tiub nano karbon) akan meningkatkan kestabilan kitaran dan prestasi penyimpanan suhu tinggi untuk bateri litium-ion.

Bedak Epik

Dengan teknologi pengisaran dan pemprosesan yang canggih, Bedak Epik memainkan peranan penting dalam mengoptimumkan proses pengeluaran untuk grafit buatan berprestasi tinggi. Melalui penyelesaian tersuai seperti kilang jet udara dan peralatan khusus lain, Epic Powder memastikan kawalan yang tepat ke atas sifat bahan, membantu pengeluar mencapai prestasi produk yang unggul, kecekapan yang lebih tinggi dan mengurangkan kos.