1. Punca-punca Aktiviti Serbuk Sanga yang Rendah

Banyak faktor menyumbang kepada aktiviti serbuk sanga yang rendah. Sebilangan besar fasa kristal dan struktur kristal yang lengkap adalah faktor utama. Tambahan pula, kandungan oksida berasid yang tinggi seperti SiO2 dan kandungan oksida bes yang rendah seperti CaO mengurangkan lagi aktiviti. Apabila menganalisis Apakah Punca Ketidakcekapan Pengisaran Serbuk Sanga, kimia komposisi adalah halangan pertama.

Kedua, luas permukaan spesifik, morfologi zarah, dan saiz Zarah Pengagihan memainkan peranan penting. Luas permukaan tertentu merupakan prasyarat yang perlu untuk aktiviti. Walau bagaimanapun, luas permukaan yang lebih tinggi tidak selalunya bermaksud aktiviti yang lebih tinggi. Peralatan dan proses pengisaran mempengaruhi aktiviti dengan mengubah bentuk zarah. Untuk kekuatan optimum, 80%–85% zarah sanga hendaklah berada dalam julat 0–12 μm. Selain itu, lebih daripada 95% hendaklah lebih kecil daripada 30 μm.

2. Peralatan Pengisaran dan Proses Pengisaran

Pada masa ini, peralatan pengisaran utama yang digunakan untuk pengeluaran serbuk sanga di China termasuk kilang bebola dan kilang penggelek menegak. Peralatan pengisaran dan proses pengisaran secara langsung mempengaruhi kehalusan, morfologi zarah, dan taburan saiz zarah serbuk sanga. Analisis awal adalah seperti berikut.

2.1 Kilang Bola

Proses pengeluaran serbuk sanga melalui pengilangan bola dibahagikan kepada sistem pengisaran litar tertutup dan sistem pengisaran litar terbuka.

Sistem pengisaran litar tertutup

Penggunaan kuasa litar tertutup kilang bola Sistem pengisaran sanga adalah lebih rendah daripada sistem litar terbuka. Walaupun kehalusan produk boleh dikawal ke tahap yang sangat halus, zarah serbuk sanga yang lebih besar masih mudah dipilih ke dalam produk siap di bawah tindakan aliran udara tekanan negatif. Oleh kerana saiz zarah serbuk sanga adalah serupa, ini mengakibatkan taburan saiz zarah yang tidak munasabah. Prinsip pengelasan tergolong dalam pengelasan graviti, iaitu zarah dikekalkan atau dibuang mengikut beratnya. Sebilangan zarah yang agak besar melebihi 30 μm akan memasuki produk siap, dan zarah-zarah ini menyumbang sedikit kepada pembangunan kekuatan.

Sistem pengisaran litar terbuka

Kebanyakan pengeluar serbuk sanga domestik masih menggunakan kilang bebola dengan sistem pengisaran litar terbuka. Serbuk sanga yang diproses oleh kilang bebola mengandungi kadar zarah halus yang tinggi dengan taburan saiz yang luas, dan indeks aktiviti serbuk sanga agak tinggi. Apabila sanga dikisar kepada 480 m²/kg dan taburan saiz zarah agak munasabah, kebanyakan zarah diagihkan antara 0–30 μm. Untuk sanga yang mempunyai kualiti yang sama, pengisaran dengan sistem litar terbuka kilang bebola menghasilkan indeks aktiviti yang agak lebih tinggi.

Dalam sistem litar terbuka kilang bebola tanpa peralatan pra-penghancuran, penggunaan kuasa agak tinggi. Ia biasanya kekal antara 65–95 kWh/t apabila luas permukaan mencapai 420 m²/kg. Struktur dalaman kilang bebola adalah kritikal. Faktor seperti taburan panjang ruang dan konfigurasi plat diafragma secara langsung mempengaruhi produk. Selain itu, penggredan media pengisaran memberi kesan kepada luas permukaan tertentu dan taburan saiz zarah. Secara keseluruhan, elemen-elemen ini menentukan indeks aktiviti akhir serbuk sanga.

Semasa siasatan, didapati bahawa sebuah syarikat serbuk sanga menggunakan kilang bebola litar terbuka dengan alat pengisaran, namun aktiviti serbuk sanga sangat rendah dan luas permukaan tentu hanya boleh mencapai 450 m²/kg. Kilang bebola ini mempunyai tiga ruang, dan ruang ketiga menggunakan segmen keluli mini dengan pelapik beralur. Ruang ketiga ialah ruang pengisaran dan penting untuk meningkatkan luas permukaan tentu dan meningkatkan aktiviti. Mengkonfigurasi segmen keluli mini dengan pelapik beralur dalam ruang ini adalah bertentangan dengan amalan biasa. Dengan kaedah pengisaran sedemikian, bagaimanakah luas permukaan tentu dapat ditingkatkan, pengagihan saiz zarah yang munasabah dapat dipastikan, dan aktiviti serbuk sanga dapat ditingkatkan?

2.2 Kilang Penggelek Menegak

Apabila menggunakan menegak kilang penggelek (VRM) untuk mengisar serbuk sanga kepada luas permukaan tertentu kira-kira 420 m²/kg, output kilang adalah tinggi dan penggunaan kuasa adalah kira-kira 40 kWh/t. Penggunaan kuasa pengisaran agak rendah, menjadikannya popular di kalangan pengguna.

Amalan telah membuktikan bahawa, untuk klinker yang sama dan luas permukaan spesifik yang sama, simen yang dihasilkan oleh kilang menegak mempunyai kekuatan mampatan 3 hari kira-kira 3 MPa lebih rendah daripada yang dihasilkan oleh kilang bebola. Adakah kecacatan yang sama wujud dalam serbuk sanga yang dikisar oleh kilang menegak?

Sama seperti sistem kilang bebola litar tertutup, kilang menegak dilengkapi dengan pengelas untuk pengumpulan serbuk halus. Jika dikendalikan dengan tidak betul atau jika parameter sistem tidak dikawal secara munasabah, sebilangan besar zarah yang lebih besar daripada 30 μm mungkin dikumpulkan sebagai produk siap. Ini menghasilkan julat taburan saiz zarah yang sempit dan mengurangkan aktiviti serbuk sanga. Kedua, mekanisme pengisaran kilang menegak adalah berasaskan ricih, dan morfologi zarah juga mempengaruhi perkembangan kekuatan, sekali gus menurunkan indeks aktiviti.

Satu lagi isu yang sering diabaikan ialah proses di mana gas suhu tinggi mengeringkan sanga secara langsung di dalam kilang. Dalam erti kata lain, zarah sanga halus 0–12 μm mesti melalui gas suhu tinggi pada sekitar 250°C sebelum memasuki silo produk siap. Ini bersamaan dengan mengenakan rawatan haba suhu tinggi kepada sanga yang telah dipadamkan air sekali lagi, menggalakkan pertumbuhan kristal dan mengurangkan kecacatan pada sanga, sekali gus mengurangkan aktiviti.

Jika operasi dan pengurusan kilang menegak dikawal dengan baik, dengan pengawalaturan suhu, tekanan udara dan kadar aliran udara yang munasabah, pengurangan aktiviti serbuk sanga boleh diminimumkan secara relatif. Walau bagaimanapun, kawalan yang lemah akan memburukkan lagi pengurangan aktiviti.

2.3 Kilang Penggelek Mendatar

Kilang penggelek mendatar mempunyai proses dan struktur dalaman yang mudah, dengan lebih sedikit faktor yang mengurangkan aktiviti serbuk sanga. Selepas pengisaran, bahan tersebut mempamerkan morfologi zarah dan taburan saiz zarah yang ideal, dan kualiti produknya boleh dipercayai. Simen yang dikisar oleh kilang penggelek mendatar mempunyai kekuatan yang agak tinggi. Apabila mengisar serbuk sanga keluli kepada luas permukaan tertentu kira-kira 460 m²/kg, penggunaan kuasa motor utama ialah 33–35 kWh/t, menjadikannya salah satu peralatan pilihan untuk pengisaran serbuk sanga.

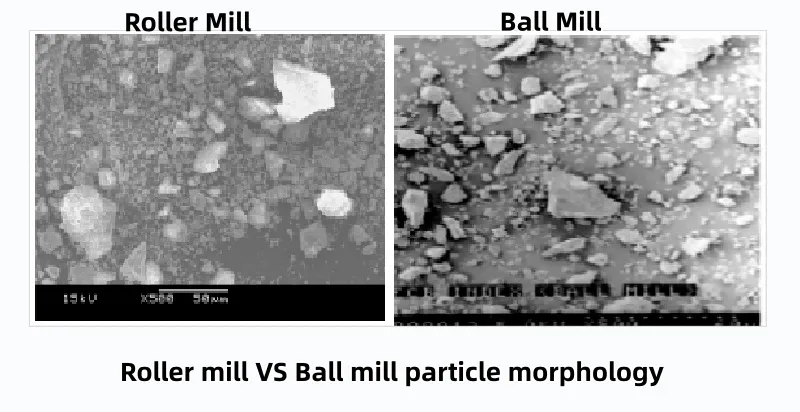

Morfologi zarah simen yang dihasilkan oleh kilang penggelek mendatar adalah sangat serupa dengan yang dihasilkan oleh kilang bebola (lihat Rajah di bawah).

3. Kaedah untuk Meningkatkan Aktiviti Serbuk Sanga

Sebab Utama Aktiviti Serbuk Mikro Sanga yang Rendah

Melalui analisis di atas, sebab utama aktiviti serbuk mikro sanga yang rendah adalah hasil rawatan pelindapkejutan air sanga, serta komposisi kimianya, morfologi zarah, taburan saiz zarah dan aspek operasi proses tersebut.

Bagaimanakah langkah-langkah proses yang sesuai boleh diguna pakai secara munasabah untuk meningkatkan aktiviti serbuk mikro sanga?

Pengaruh Komprehensif Luas Permukaan Tertentu dan Ciri-ciri Zarah terhadap Aktiviti

Secara teorinya, pengisaran serbuk sanga mesti mencapai luas permukaan tertentu melebihi 480 m²/kg untuk merealisasikan sepenuhnya aktivitinya. Walau bagaimanapun, jika kebesan sanga adalah sekitar 85%, peningkatan luas permukaan selanjutnya mungkin tidak membantu. Walaupun kilang bebola litar terbuka mencapai lebih 500 m²/kg, aktiviti tersebut jarang menunjukkan peningkatan yang ketara. Ini berlaku kerana indeks aktiviti bergantung kepada lebih daripada sekadar luas permukaan. Faktor kritikal termasuk morfologi zarah dan rasionaliti taburan saiz. Ini secara langsung disebabkan oleh proses pengisaran khusus dan peralatan yang digunakan. Oleh itu, peningkatan aktiviti serbuk mikro sanga memerlukan langkah teknikal yang komprehensif.

Pengaktifan Berganda Fizikal dan Kimia sebagai Kunci untuk Meningkatkan Aktiviti

Untuk meningkatkan aktiviti serbuk mikro sanga, perlu melaraskan komposisi kimia permukaan serbuk mikro sanga di bawah tindakan dwi pengaktifan fizikal dan kimia, sekali gus meningkatkan aktivitinya.

Meningkatkan aktiviti boleh dilakukan dengan menggabungkan pelarasan kimia dan fizikal. Pertama, serbuk mikro sanga berasid harus dilaraskan kepada keadaan alkali lemah atau alkali. Seterusnya, bahan mesti menjalani pengisaran serbuk sanga yang munasabah untuk mencapai saiz zarah yang lebih halus. Proses ini meluaskan julat taburan zarah yang ideal. Dengan mengikuti langkah-langkah ini, matlamat untuk meningkatkan aktiviti serbuk mikro sanga dengan ketara dapat dicapai.

Amalan Teknologi Pengaktif Siping Cement

Siping Cement telah mengkaji cara untuk menangani aktiviti rendah dalam sanga berasid. Mereka juga menumpukan pada isu-isu yang disebabkan oleh proses pengisaran serbuk sanga yang tidak betul. Untuk menggalakkan peningkatan aktiviti, mereka menggunakan gabungan pengaktif cecair luaran dan pengaktif serbuk. Mereka juga menggunakan kaedah pengaktifan komposit fizikal-kimia. Strategi gabungan ini telah mencapai kejayaan awal dalam meningkatkan prestasi serbuk mikro sanga.

Apabila pengaktif ditambah semasa pengisaran serbuk sanga, perubahan kecil berlaku dalam komposisi kimia serbuk mikro sanga yang terhasil (lihat Jadual 1).

| Kaedah pengujaan | SiO2 | Al2O3 | Fe2O3 | tinggi | MgO | Nilai pH | Faktor kualiti |

| Sanga (tanpa pengaktif) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Pengaktif cecair | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Pengaktif cecair + pengaktif serbuk | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Jadual 1: Perubahan Kecil dalam Komposisi Kimia Serbuk Mikro Sanga yang Dikisar dengan Pengaktif (%).

(Nota: Teks asal tidak menyediakan data jadual khusus; ini mengekalkan penerangan asal.)

Sanga berasid terutamanya mempunyai kandungan SiO₂ yang tinggi, menghasilkan prestasi struktur yang stabil yang merupakan faktor utama yang menyumbang kepada pekali kualiti yang rendah.

Kesan Penambahbaikan Pengaktif terhadap Komposisi Kimia dan Kebesan

Menggunakan pengaktif cecair 0.1% yang dicampurkan dengan sanga untuk pengisaran serbuk sanga, komposisi kimia sanga asal mempunyai SiO₂ pada 39.18%, yang menurun kepada 37.26% dalam serbuk mikro sanga yang terhasil, dan kebesan meningkat daripada 0.86 kepada 0.95.

Apabila kedua-dua pengaktif cecair dan pengaktif serbuk digunakan serentak semasa pengisaran serbuk sanga, SiO₂ asal iaitu 39.18% menurun kepada 35.14% dalam serbuk mikro sanga, meningkatkan kebesan kepada 1.04 dan melaraskannya untuk memenuhi penunjuk sanga alkali.

"Sanga alkali" ini, apabila dikisar kepada luas permukaan tertentu melalui pengisaran serbuk sanga yang sesuai dan dengan taburan saiz zarah yang agak munasabah, akan menunjukkan indeks aktiviti yang dipertingkatkan.

Data Sebenar tentang Penambahbaikan Indeks Aktiviti

Bagi sanga berasid dengan pengaktif cecair sanga 0.1% yang ditambah semasa pengisaran serbuk sanga kilang bebola, indeks aktiviti 7 hari meningkat daripada 67.4% kepada 88.8%, peningkatan sebanyak 31.75%; indeks aktiviti 28 hari meningkat daripada 89.5% kepada 110.7%, peningkatan sebanyak 23.7%.

Bergantung pada variasi dalam bahan mentah tempatan dan proses pengeluaran, kaedah pengaktifan kimia secara individu boleh meningkatkan indeks aktiviti serbuk mikro sanga sebanyak kira-kira 15–25%, manakala kaedah pengaktifan komposit boleh meningkatkannya sebanyak sekitar 50%.

Dengan menggunakan langkah-langkah teknikal di atas, serbuk mikro sanga dengan indeks aktiviti 7 hari asal sekitar 55% boleh ditingkatkan kepada lebih 75%; serbuk mikro sanga dengan indeks aktiviti 7 hari asal sekitar 70% boleh ditingkatkan kepada lebih 95%.

Cadangan Aplikasi Praktikal

Untuk menyelesaikan aktiviti rendah dalam serbuk mikro sanga, pendekatan tersuai adalah penting. Jurutera mesti merangka beberapa skim teknikal berdasarkan peralatan dan bahan mentah di tapak tertentu. Keadaan tempatan lain juga mesti dipertimbangkan semasa fasa perancangan ini. Ujian makmal merupakan langkah seterusnya yang kritikal. Skim teknikal yang optimum hanya boleh dipilih selepas memperoleh keputusan ujian 7 hari dan 28 hari. Proses pemilihan ini memastikan peningkatan yang tinggi dalam indeks aktiviti. Pada masa yang sama, ia membantu mengekalkan kos pengeluaran dan pelaburan modal yang rendah.

"Terima kasih kerana membaca. Saya harap artikel saya membantu. Sila tinggalkan komen di bawah. Anda juga boleh menghubungi wakil pelanggan dalam talian Zelda untuk sebarang pertanyaan lanjut."

- Dihantar oleh Emily Chen