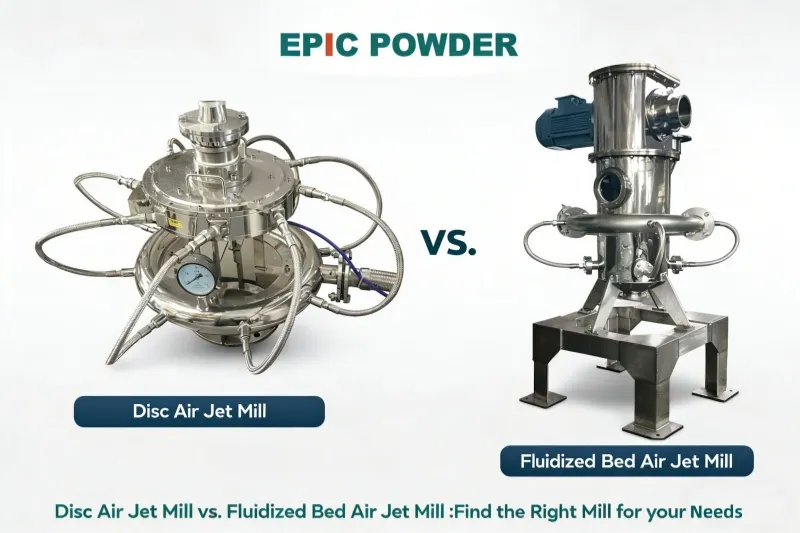

Pecahan Konseptual Kilang Jet Katil Terbendalir vs. Kilang Jet Cakera

Dalam bidang pemprosesan serbuk ultrahalus, pengilangan jet berdiri sebagai teknologi penting. Ia digunakan secara meluas untuk mencapai saiz zarah dalam julat mikron dan sub-mikron. Antara pelbagai konfigurasi, Sistem Udara Katil Berbendalir Kilang Jet dan Kilang Jet Udara Cakera (juga biasanya dirujuk sebagai Kilang Jet Rata atau Kilang Jet Lingkaran) adalah dua sistem yang paling lazim dan berbeza dari segi teknologi. Topik Kilang Jet Katil Berbendalir vs Kilang Disc Jet oleh itu telah menjadi pusat pemilihan peralatan dan pengoptimuman proses dalam bidang moden kejuruteraan serbuk. Perbandingan prestasi yang menyeluruh memerlukan pemahaman terlebih dahulu tentang prinsip asas dan falsafah reka bentuknya.

Kilang Jet Udara Katil Terbendalir:

Sistem ini dicirikan oleh penggunaan jet udara berkelajuan tinggi untuk mencipta "katil bendalir" zarah bahan di dalam ruang pengisaran. Prinsip terasnya melibatkan berbilang muncung, biasanya tiga atau empat. Muncung ini disusun di sekeliling perimeter ruang pengisaran. Ia menyuntik udara yang ditapis, dikeringkan dan dimampatkan pada kelajuan supersonik.

Jet-jet yang bertentangan ini bersilang di titik pusat di dalam ruang. Zarah-zarah bahan dipercepatkan dengan pantas. Akibatnya, perlanggaran antara zarah yang ganas berlaku. Tenaga kinetik daripada perlanggaran antara zarah ini mencapai penghancuran. Komponen bersepadu utama ialah roda pengelas turbin mendatar berkelajuan tinggi yang terletak di atas zon pengisaran. Bahan tanah dibawa ke atas oleh aliran udara ke pengelas ini, di mana daya emparan memisahkan zarah kasar (yang kembali ke zon pengisaran) daripada zarah halus yang memenuhi spesifikasi saiz dan menuju ke sistem pengumpulan. Reka bentuk ini secara semulajadinya beroperasi di bawah tekanan negatif, memastikan proses bebas habuk dan bersih.

Kilang Jet Udara Cakera (Kilang Jet Rata/Berlingkar):

Kilang ini beroperasi berdasarkan prinsip mekanikal yang berbeza. Di sini, ruang pengisaran biasanya merupakan ruang silinder yang rata. Udara termampat dimasukkan melalui beberapa muncung yang dipasang secara tangensial pada dinding ruang. Bahan dimasukkan ke dalam ruang ini dan diikat oleh pusaran udara berpilin berkelajuan tinggi. Mekanisme pengisaran utama ialah hentaman dan pergeseran yang disebabkan oleh zarah yang berlanggar dengan dinding atau pelapik dalam ruang dan antara satu sama lain dalam aliran berpusar. Pengelasan sering berlaku melalui mekanisme emparan dalaman atau melalui aliran lingkaran itu sendiri, di mana zarah yang lebih kasar dipaksa ke pinggir manakala zarah yang lebih halus bergerak ke arah pusat untuk pengekstrakan. Secara tradisinya, kilang ini sering beroperasi di bawah tekanan positif, walaupun reka bentuk moden mungkin menggabungkan sistem ekzos.

Perbezaan asas antara kedua-dua teknologi ini terletak pada tindakan pengisaran utamanya.

- Kilang Katil Terbendalir: Sistem ini bergantung pada perlanggaran zarah-ke-zarah (pergeseran kendiri). Proses ini berlaku dalam zon terkawal di mana jet yang dipercepat bersilang.

- Kilang Cakera: Sebaliknya, reka bentuk ini lebih bergantung pada perlanggaran zarah-dinding. Pengisaran berlaku dalam vorteks udara emparan berkelajuan tinggi.

Perbezaan teras dalam mekanik ini membawa kepada pelbagai variasi dalam prestasi. Secara khususnya, ia mempengaruhi kadar haus, risiko pencemaran dan kecekapan tenaga. Ia juga menentukan kawalan bentuk zarah dan ciri operasi umum. Faktor-faktor ini bersama-sama membentuk asas untuk perbandingan prestasi yang terperinci.

Dua Soalan dan Jawapan Berkaitan

Soalan 1: Apakah perbezaan prestasi paling ketara yang berpunca daripada mekanisme pengisaran mereka yang berbeza, dan bagaimanakah ia mempengaruhi kos operasi jangka panjang dan ketulenan produk?

Jawapan: Perbezaan yang paling ketara ialah corak haus dan akibatnya. Dalam Kilang Jet Udara Katil Berbendalir, proses pengisaran diselesaikan dengan perlanggaran bahan itu sendiri—pengisaran sendiri sepenuhnya. Memandangkan zarah jarang berlanggar dengan dinding ruang, haus pada permukaan dalaman peralatan adalah minimum. Ini menjadikannya sangat sesuai untuk mengisar bahan dengan kekerasan yang tinggi (kekerasan Mohs sehingga 9). Tambahan pula, untuk mencapai ketulenan produk yang muktamad, komponen utama seperti pelapik dalam, roda pengelasan dan muncung boleh dilapisi dengan atau diperbuat daripada bahan seramik (cth., aluminium oksida, zirkonium oksida, silikon karbida), memastikan tiada sentuhan dengan logam sepanjang keseluruhan proses pengisaran. Ini menghasilkan risiko pencemaran yang sangat rendah, faktor kritikal untuk farmaseutikal, seramik berketulenan tinggi dan bahan bateri.

Sebaliknya, Kilang Disc Jet menyebabkan dinding ruangnya terdedah kepada hentaman langsung dan berterusan daripada zarah berkelajuan tinggi. Ini menyebabkan haus yang ketara pada pelapik atau dinding dalam, yang boleh menyebabkan pencemaran bahan dan memerlukan penggantian pelapik secara berkala. Akibatnya, walaupun kos modal awal kilang cakera mungkin lebih rendah, kos operasi jangka panjang mungkin lebih tinggi disebabkan oleh alat ganti (pelapik) dan potensi kos yang berkaitan dengan pencemaran produk atau selang penyelenggaraan yang lebih kerap. Bagi aplikasi yang memerlukan ketulenan produk yang tinggi atau melibatkan bahan yang sangat kasar, reka bentuk katil bendalir menawarkan kelebihan prestasi yang jelas dari segi ketahanan dan kawalan pencemaran.

Soalan 2: Bagaimanakah kedua-dua jenis kilang berbeza dalam mengawal taburan saiz zarah akhir dan mengendalikan bahan sensitif haba?

Jawapan: Kedua-duanya berbeza dengan ketara dalam ketepatan kawalan kebutiran dan pengurusan haba.

Saiz Zarah Kawalan: Kilang Jet Udara Katil Terbendalir menawarkan kawalan yang lebih unggul dan lebih tepat ke atas taburan saiz zarah akhir (PSD). Ini dicapai melalui pengelas turbin berkelajuan tinggi bersepadunya. Saiz zarah dikawal dengan melaraskan kelajuan putaran roda pengelas ini; kelajuan yang lebih tinggi menghasilkan daya emparan yang lebih besar, yang hanya membenarkan zarah yang lebih halus melaluinya, menghasilkan PSD yang sempit dan dikawal ketat. "Lencongan kendiri terbina dalam" ini mikronizer”"memastikan taburan pekat tanpa zarah yang terlalu besar. Walau bagaimanapun, Kilang Disc Jet sering bergantung pada pelarasan kadar suapan dan dinamik semula jadi aliran udara lingkaran untuk pengelasan, yang menawarkan kawalan yang kurang tepat dan stabil ke atas PSD akhir. Taburan saiz zarahnya boleh menjadi lebih luas dan kurang mudah ditala halus.

Kepekaan Haba: Kedua-dua kilang secara amnya dianggap sesuai untuk pengisaran suhu rendah dan bebas sederhana, yang bermanfaat untuk bahan sensitif haba. Pengembangan gas termampat (udara atau gas lengai) semasa ia keluar dari muncung menyebabkan penyejukan adiabatik, yang membantu mengekalkan suhu ruang pengisaran rendah. Walau bagaimanapun, kilang katil terbendalir selalunya mempunyai kelebihan dalam aspek ini. Mekanisme pengisaran gesekan kendiri menghasilkan kurang haba geseran berbanding geseran dinding zarah yang kuat dalam kilang cakera. Keseluruhan proses pengisaran juga biasanya merupakan sistem tekanan negatif, yang menggalakkan aliran udara dan pelesapan haba yang konsisten. Tambahan pula, untuk bahan yang sangat sensitif atau mudah meletup, kilang katil terbendalir boleh disesuaikan dengan lebih mudah kepada sistem peredaran gas lengai gelung tertutup sepenuhnya (seperti nitrogen), di mana gas dikitar semula dengan kehilangan minimum, mengekalkan persekitaran yang selamat dan bebas oksigen. Ini menjadikannya amat sesuai untuk farmaseutikal, sebatian meruap dan bahan kimia mudah terbakar.

Perbandingan Prestasi: Kilang Jet Katil Terbendalir vs. Kilang Jet Udara Cakera

Perbandingan prestasi terperinci antara Kilang Jet Udara Katil Berbendalir dan Kilang Jet Udara Cakera bukan sekadar latihan akademik. Ia merupakan langkah membuat keputusan penting bagi pengeluar serbuk halus, yang membawa berat praktikal dan ekonomi yang ketara.

Analisis Pelaburan dan TCO Bermaklumat

Adalah penting untuk mengelakkan pemilihan model yang salah berdasarkan harga pembelian awal semata-mata, kerana kilang Cakera selalunya kelihatan lebih murah pada mulanya. Penilaian holistik memberikan penilaian yang realistik tentang Jumlah Kos Pemilikan (TCO). Analisis ini mengambil kira penggunaan tenaga—yang mana kilang Katil Berbendalir boleh menjimatkan 30–40%—serta kos alat ganti haus, masa henti penyelenggaraan dan hasil produk keseluruhan.

Pengoptimuman Kecekapan Proses dan Kualiti Produk

Memilih kilang yang betul bergantung pada pemadanan peralatan dengan ciri-ciri bahan, seperti kekerasan dan kekasaran. Ia juga mesti memenuhi keperluan produk tertentu seperti ketulenan, Taburan Saiz Zarah (PSD) dan daya pemprosesan.

- Kilang Katil Terbendalir: Terbaik untuk bahan berketulenan tinggi, agihan sempit dan sangat kasar (contohnya, Zirkonia), terutamanya apabila dilengkapi dengan lapisan seramik.

- Kilang Cakera: Mungkin lebih kos efektif untuk bahan dengan kekasaran rendah dan keperluan isipadu yang tinggi.

Pilihan yang betul secara langsung meningkatkan kapasiti dan konsistensi pengeluaran. Tambahan pula, ia memastikan pematuhan peraturan. Dalam sektor farmaseutikal, contohnya, reka bentuk kilang Katil Berbendalir "bebas zon mati" merupakan kelebihan utama untuk piawaian GMP.

Pengurangan Risiko dan Penentuan Masa Depan

Perbandingan sistematik membantu mengenal pasti isu-isu yang berpotensi lebih awal. Ini termasuk kebocoran habuk, risiko pencemaran dan bahaya keselamatan untuk bahan letupan. Ia juga membantu mengenal pasti kesesakan semasa peningkatan pengeluaran. Pendekatan proaktif ini mengurangkan penutupan yang tidak dirancang dan risiko keselamatan sambil memastikan teknologi dapat menyesuaikan diri dengan barisan produk masa hadapan.

Memupuk Inovasi dan Perkongsian Vendor Strategik

Proses perbandingan menggalakkan pembeli untuk menuntut data ujian empirikal dan penyelesaian yang disesuaikan daripada pembekal. Ini menggerakkan perbualan melangkaui dakwaan pemasaran generik. Akhirnya, ini memperdalam pemahaman pembeli tentang teknologi serbuk. Ia juga menambah nilai melalui reka bentuk tersuai, pemasangan yang lebih baik dan latihan pengendali yang unggul, yang membawa kepada penambahbaikan proses jangka panjang.

Panduan Langkah Demi Langkah untuk Menjalankan Perbandingan Prestasi

Perbandingan yang teliti haruslah merupakan proses berbilang peringkat yang dipacu data. Berikut ialah metodologi langkah demi langkah yang terperinci:

Langkah 1: Tentukan Objektif Perbandingan dan Pencirian Bahan

Nyatakan matlamat dengan jelas. Adakah ia untuk barisan produk baharu, penggantian peralatan lama atau pengembangan kapasiti? Kemudian, cirikan bahan anda dengan teliti:

Sifat Fizikal: Kekerasan Mohs, ketumpatan, kandungan lembapan, saiz zarah suapan (<3mm adalah tipikal).

kimia sifat: Kepekaan haba, takat lebur, kemudahbakaran, kebolehletupan, kecenderungan pengoksidaan, kandungan gula/meruap.

Spesifikasi Produk Sasaran: Saiz zarah akhir yang diperlukan (D50, D97, contohnya, 1-45µm) dan lebar taburan, bentuk zarah yang diingini (kebulatan), pencemaran maksimum yang dibenarkan (contohnya, kandungan besi), dan kapasiti pengeluaran yang diperlukan (kg/j).

Langkah 2: Analisis Petunjuk Prestasi Utama (KPI) untuk Setiap Jenis Kilang

Cipta matriks perbandingan berdasarkan KPI berikut, menggunakan maklumat yang dikumpul daripada literatur teknikal dan rundingan pembekal:

Mekanisme & Haus Pengisaran: Bezakan pergeseran kendiri (lapisan bendalir) vs. hentaman dinding zarah (cakera). Perhatikan implikasi untuk haus pelapik dan bahan pilihan pembinaan (logam vs. seramik).

Kawalan & Bentuk Saiz Zarah: Nilaikan ketepatan sistem pengelasan (roda pengelas boleh laras vs. pelarasan aliran udara/kadar suapan). Pertimbangkan sistem mana yang lebih baik mengekalkan bentuk zarah asal.

Kecekapan Tenaga: Bandingkan penggunaan tenaga tertentu (kWj/kg). Data menunjukkan kilang katil bendalir boleh menjadi 30-40% lebih cekap. Minta penggunaan udara tertentu (m³/min) dan kuasa terpasang (kW) untuk model yang setanding daripada pembekal.

Pencemaran & Ketulenan: Nilaikan risiko pencemaran logam akibat haus. Kemungkinan bahagian yang bersentuhan sepenuhnya dengan seramik merupakan kelebihan utama untuk kilang katil bendalir dalam aplikasi ketulenan tinggi.

Reka Bentuk & Operasi Sistem: Bandingkan tekanan negatif (bersih, bebas habuk) berbanding operasi tekanan positif tradisional. Nilaikan kemudahan pembersihan, masa pertukaran antara produk dan pematuhan dengan piawaian seperti GMP. Pertimbangkan jejak dan fleksibiliti susun atur.

Kesesuaian Bahan: Petakan ciri-ciri bahan anda dari Langkah 1 terhadap kekuatan setiap kilang. Lapisan terbendalir cemerlang dengan bahan keras, berketulenan tinggi, sensitif haba dan bahan letupan. Kilang cakera sering digunakan untuk pelbagai jenis bahan umum di mana kawalan ekstrem kurang kritikal.

Langkah 3: Kumpulkan Data Objektif: Cadangan Teknikal dan Pengujian Bahan

Hubungi pembekal yang disenarai pendek bagi kedua-dua jenis kilang (cth., pengeluar seperti Epic Powder dll.). Berikan mereka sampel bahan dan spesifikasi sasaran anda.

Minta Cadangan Terperinci: Minta helaian data teknikal yang menyatakan nombor model, kapasiti, penggunaan udara, keperluan kuasa dan konfigurasi yang ditawarkan untuk bahan khusus anda. Ambil perhatian bahawa kapasiti sangat bergantung pada bahan.

Bertegas dalam Ujian Percubaan Bahan: Langkah paling kritikal. Gunakan stesen ujian pembekal. Minta mereka memproses sampel anda di kedua-dua jenis kilang (jika boleh). Analisis produk percubaan untuk: taburan saiz zarah sebenar (PSD), morfologi zarah (menggunakan mikroskopi), tahap pencemaran dan kerosakan kelembapan atau haba baki. Perhatikan juga daya pemprosesan yang diperhatikan semasa percubaan.

Langkah 4: Penilaian Komprehensif dan Pembuatan Keputusan

Sintesiskan semua maklumat:

Padanan Teknikal: Kilang manakah yang secara konsisten memenuhi spesifikasi produk anda dalam ujian?

EkonomiAnalisis: Kira TCO. Faktorkan: Harga peralatan yang disebut harga, anggaran kos tenaga (berdasarkan penggunaan udara dan kuasa pemampat), kos alat ganti/pelapik selama 5 tahun dan anggaran buruh penyelenggaraan.

Kesesuaian Operasi & Keselamatan: Sistem manakah yang lebih baik disepadukan ke dalam susun atur dan aliran kerja kilang anda? Sistem manakah yang menawarkan operasi yang lebih selamat untuk pengendali dan bahan anda?

Penilaian Pembekal: Nilaikan sokongan yang ditawarkan (kejuruteraan, pemasangan, latihan, jaminan) dan reputasi pembekal.

Berdasarkan analisis berwajaran ini, calon utama yang jelas harus muncul. Keputusan itu harus mengimbangi keunggulan teknikal dengan kepraktisan ekonomi.

Kes dan Keputusan Aplikasi Praktikal

Perbandingan teori menjadi kenyataan melalui aplikasi praktikal. Berikut adalah contoh-contoh kes berdasarkan keperluan industri yang sama:

Kes 1: Pengeluaran Serbuk Seramik Ketulenan Tinggi untuk Elektronik

Objektif: Menghasilkan serbuk aluminium oksida (Al₂O₃, Mohs ~9) dengan D97 < 10µm, dengan had ketat ke atas pencemaran logam (besi < 50 ppm).

Perbandingan & Keputusan: Kilang cakera akan menyebabkan haus yang cepat pada pelapik logamnya, yang pasti akan mencemari produk dengan besi dan memerlukan penukaran pelapik yang kerap dan mahal. Kilang jet katil bendalir dengan ruang pengisaran seramik sepenuhnya (pelapik, pengelas, muncung) telah dipilih. Pengisaran gesekan sendiri meminimumkan haus pada seramik itu sendiri. Hasilnya merupakan produk yang konsisten memenuhi spesifikasi ketulenan yang ketat, dengan hampir tiada pencemaran besi yang boleh diukur. Jangka hayat pelapik dilanjutkan sehingga beberapa tahun, menjadikan pelaburan awal yang lebih tinggi dalam kilang katil bendalir berlapis seramik jauh lebih menjimatkan dari semasa ke semasa, di samping menjamin kualiti produk.

Kes 2: Mikronisasi Bahan Farmaseutikal Aktif (API) Sensitif Haba

Objektif: Mengurangkan saiz zarah API kepada D50 ~ 5µm untuk meningkatkan bioavailabiliti. API terdegradasi melebihi 40°C.

Perbandingan & Keputusan Kedua-dua kilang mengiklankan pengisaran suhu rendah. Percubaan telah dijalankan. Kilang cakera sangat bergantung pada geseran. Akibatnya, ia menunjukkan sedikit peningkatan suhu dalam beg pengumpulan produk. Pada kadar suapan yang tinggi, suhu ini menghampiri had keselamatan API. Sebaliknya, kilang katil bendalir mengekalkan suhu produk secara konsisten pada tahap ambien, walaupun pada daya pemprosesan yang lebih tinggi. Ini dicapai melalui penyejukan yang lebih cekap daripada pengembangan adiabatik dan aliran tekanan negatif. Tambahan pula, reka bentuknya yang tertutup sepenuhnya dan mudah dibersihkan memudahkan proses pengesahan untuk pematuhan GMP.

Hasilnya: Kilang katil bendalir telah dipilih. Ia menyediakan tempoh operasi yang lebih besar dan pematuhan peraturan yang lebih mudah, sekali gus memastikan tiada degradasi terma API yang berharga.

Kes 3: Pemprosesan Isipadu Tinggi Pengisi Mineral Lembut

Objektif: Meningkatkan kapasiti pengeluaran untuk pengisaran kalsium karbonat (Mohs ~3) dari 1000 kg/j hingga 3000 kg/j, menyasarkan D97 sebanyak 45µm.

Perbandingan & Keputusan: Bahan ini tidak kasar, tidak sensitif haba, dan ketulenan yang tinggi bukanlah kebimbangan utama. Pemacu utama ialah daya pemprosesan per modal dan kos tenaga. Sistem kilang cakera yang besar (contohnya, siri MQP60/80) dan kilang katil bendalir yang besar (contohnya, SCWN-Q600) telah disebut harga. Kilang cakera menawarkan harga pembelian awal yang sedikit lebih rendah dan reka bentuk yang terbukti dan ringkas untuk aplikasi ini. Kilang katil bendalir menjanjikan kecekapan tenaga yang lebih baik. Analisis TCO selama lima tahun mendedahkan hasil yang berbeza untuk aplikasi khusus ini. Walaupun mempunyai kecekapan, penjimatan tenaga kilang katil bendalir tidak mengimbangi sepenuhnya kos awalnya yang lebih tinggi.

Hasilnya: Kilang cakera telah dipilih. Ia memenuhi keperluan kapasiti dengan andal pada kos projek keseluruhan yang lebih rendah. Kes ini menunjukkan bahawa pilihan "lebih unggul dari segi teknologi" tidak selalunya paling menjimatkan untuk setiap aplikasi.

Kesimpulan

Menilai prestasi Kilang Jet Katil Berbendalir vs. Kilang Jet Udara Cakera bukanlah tentang mengisytiharkan pemenang universal. Sebaliknya, ia adalah tentang memetakan profil prestasi berbeza mereka secara bijak terhadap keperluan khusus. Profil ini merangkumi mekanik pengisaran asas, rintangan haus, kawalan ketepatan dan keselamatan operasi. Faktor-faktor ini mesti ditimbang dengan permadani unik sifat bahan, spesifikasi produk dan kekangan ekonomi. Perbandingan langkah demi langkah yang berdisiplin adalah penting. Apabila dimahkotai oleh ujian bahan praktikal, pendekatan ini adalah satu-satunya jalan yang boleh dipercayai untuk memilih teknologi optimum. Akhirnya, pilihan yang tepat memastikan kualiti, kecekapan dan keuntungan dalam dunia pengeluaran serbuk ultrahalus yang mencabar.

"Terima kasih kerana membaca. Saya harap artikel saya membantu. Sila tinggalkan komen di bawah. Anda juga boleh menghubungi wakil pelanggan dalam talian Zelda untuk sebarang pertanyaan lanjut."

— Dihantar oleh Emily Chen