Les matériaux polymères constituent l'un des trois principaux systèmes de matériaux, avec les métaux et les céramiques, dans l'industrie moderne. Ils sont largement utilisés dans les produits de consommation courante, l'électronique, les composants électriques, la fabrication de câbles, les pièces automobiles, les matériaux de construction et bien d'autres domaines. Cependant, la plupart des polymères étant constitués d'une chaîne carbonée, ils se décomposent facilement sous l'effet de la chaleur et dégagent des gaz inflammables. Par conséquent, ils s'enflamment facilement au contact d'une flamme nue, ce qui représente un risque important pour la sécurité des personnes et des biens. C'est pourquoi il est essentiel d'incorporer des polymères dans les matériaux polymères. hydroxyde d'aluminium, L'un des retardateurs de flamme sans halogène les plus utilisés est devenu une approche importante pour améliorer les performances ignifuges des polymères et un sujet de recherche important en science des matériaux.

Mécanisme de combustion des polymères et stratégies ignifuges

La combustion des polymères est essentiellement un processus de décomposition thermique. Chauffées à une certaine température, les chaînes polymères se rompent, générant des espèces inflammables volatiles qui participent à des réactions en chaîne radicalaires dans la zone de flamme, intensifiant ainsi la combustion. Ce processus libère une grande quantité de chaleur, qui est réinjectée dans le matériau, provoquant une dégradation thermique continue et formant un cercle vicieux.

S’appuyant sur ce mécanisme, les stratégies actuelles de retardement de flamme se concentrent principalement sur deux approches :

Ignifugation en phase gazeuse

Interrompre les réactions en chaîne des radicaux libres dans la zone de combustion afin de réduire l'efficacité de la combustion.

Ignifugation en phase condensée

Bloquer le transfert de chaleur ou former une couche de carbone protectrice pour empêcher la chaleur et les produits de décomposition inflammables de migrer vers la zone de flamme.

Pour obtenir ces effets, divers retardateurs de flamme ont été mis au point. Ils agissent en absorbant la chaleur, en libérant des gaz inertes, en capturant les radicaux libres ou en favorisant la carbonisation. Selon leur chimique De par leur structure, les retardateurs de flamme peuvent être globalement divisés en deux types : organiques et inorganiques.

Pourquoi de nombreuses industries se tournent vers les retardateurs de flamme inorganiques

Bien que certains retardateurs de flamme organiques, comme les systèmes halogénés, soient très efficaces, leurs produits de décomposition thermique peuvent présenter une toxicité ou des risques environnementaux. Face à des réglementations environnementales de plus en plus strictes, les industries se tournent vers des retardateurs de flamme inorganiques plus sûrs et respectueux de l'environnement.

Avantages des retardateurs de flamme inorganiques:

- Non toxique et à faible dégagement de fumée

- Stabilité thermique élevée et faible réactivité chimique

- Coût relativement faible et niveaux de charge admissibles élevés

Parmi tous les retardateurs de flamme inorganiques, hydroxyde d'aluminium (Al(OH)₃, ATH) Il est le plus utilisé et est considéré comme un « favori de toujours » dans l'industrie des retardateurs de flamme.

Pourquoi l'hydroxyde d'aluminium est-il si populaire ?

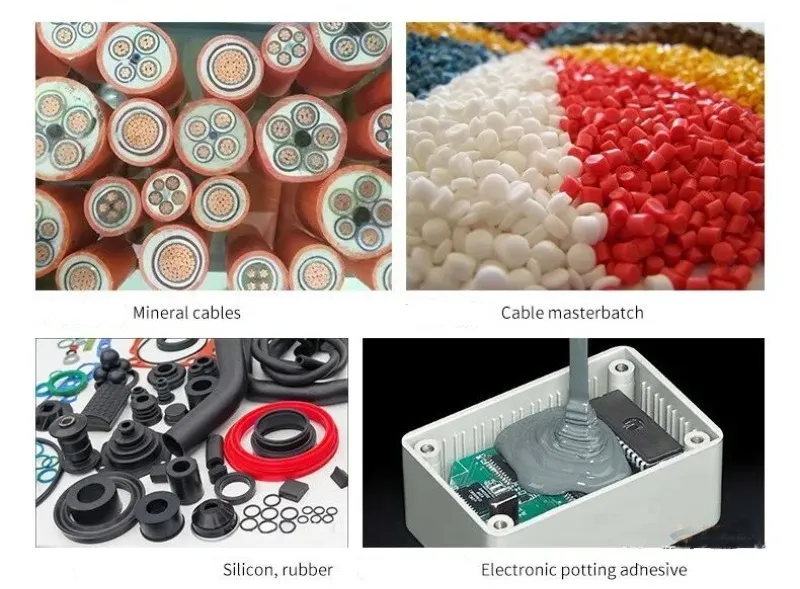

L'ATH, retardateur de flamme inorganique le plus utilisé et le plus répandu, est présent dans la quasi-totalité des systèmes polymères ignifuges, notamment les composés pour fils et câbles, les produits en caoutchouc, les thermodurcissables, les thermoplastiques et les matériaux de construction. Ses principaux avantages sont les suivants :

1. Décomposition endothermique forte (absorption et refroidissement physiques de la chaleur)

L'ATH subit une décomposition endothermique aux alentours de 200–300 °C :

Al(OH)₃ → Al₂O₃ + 3H₂O↑

Cette réaction absorbe une quantité importante de chaleur et libère de la vapeur d'eau, ce qui dilue les gaz inflammables et ralentit la combustion.

2.Formation d'une couche protectrice d'alumine (protection en phase condensée)

L'Al₂O₃ généré forme une couche dense et stable de type céramique à la surface du matériau, bloquant l'oxygène et empêchant toute décomposition thermique ultérieure du polymère.

3. Sûr, respectueux de l'environnement et économique

L'ATH est chimiquement stable et ne produit pas de gaz toxiques. Il est conforme aux réglementations environnementales internationales. Ses ressources abondantes et son faible coût en font un matériau idéal comme retardateur de flamme et charge fonctionnelle, améliorant les propriétés mécaniques et d'isolation tout en réduisant la fumée.

4. Gamme d'applications extrêmement large

Grâce à sa température de décomposition modérée, l'ATH est particulièrement adapté aux polymères à basse température de transformation tels que les polyoléfines, le PVC et le caoutchouc.

Les applications courantes comprennent :

- Fils et câbles : Composés de câbles sans halogène à faible émission de fumée avec charge ATH 50%–65%

- Matériaux de construction: Panneaux d'isolation thermique, panneaux composites en aluminium ignifugés, composites pour métros/tunnels

- Automobile et transport : Matériaux pour batteries de véhicules électriques, pièces intérieures, composants pour le transport ferroviaire

- Électronique et appareils électroménagers : Couches stratifiées pour circuits imprimés, boîtiers d'appareils électroménagers, prises et fiches

- Bandes transporteuses en caoutchouc : courroies antistatiques ignifuges pour l'industrie minière

L'hydroxyde d'aluminium présente également des inconvénients.

Les principaux inconvénients sont les suivants :

- Des niveaux de charge élevés (généralement 40%–65% pour UL94 V-0) peuvent réduire la résistance mécanique et l'écoulement à l'état fondu.

- Forte hydrophilie et faible compatibilité avec les polymères hydrophobes, nécessitant un traitement de surface (silane, titanate, acide stéarique, etc.).

Cependant, grâce aux progrès réalisés dans le broyage ultrafin (D50 < 2 μm), la modification de surface, le nano-ATH et l'utilisation synergique avec l'hydroxyde de magnésium, ces problèmes ont été grandement atténués.

Technologie de préparation et de broyage de l'hydroxyde d'aluminium :

Les performances de l'ATH dans les systèmes ignifuges sont étroitement liées à ses la taille des particulesLa granulométrie, la surface spécifique et les propriétés de surface sont des facteurs déterminants. Par conséquent, l'obtention d'un ATH de haute qualité repose sur des procédés de broyage et de classification stables et précis.

1. Source des matières premières et prétraitement

L'ATH de qualité industrielle est généralement produit par le procédé Bayer. Les particules d'ATH brutes présentent souvent une agglomération et une taille relativement importante. Un broyage supplémentaire est nécessaire pour répondre aux exigences de performance des systèmes polymères.

2. Équipement de broyage La sélection : la clé du contrôle de la taille des particules

Différentes applications requièrent différentes tailles de particules :

- Composés de câbles : D50 = 1–10 μm

- Revêtements / Adhésifs : grades plus fins

- Mélanges-maîtres haut de gamme : D97 < 10 μm avec une distribution granulométrique étroite

Les solutions de broyage courantes comprennent :

Système de broyeur à boulets et de classificateur d'air

- Idéal pour la production à grande échelle et stable de D50 1–8 μm ATH

- Contrôle précis de la taille des particules, atteignant D97 10–15 μm

- Largement utilisé dans les composés PVC, PP et câbles

- Forme et dispersibilité des particules améliorées

Broyeur à jet (broyeur à jet d'air)

- Utilise un flux d'air à haute vitesse pour un meulage par impact ultrafin

- Produit une poudre supermicronique D97 de 3 à 5 μm ou plus fine.

- Convient aux plastiques techniques, aux matériaux transparents et aux formulations de qualité optique.

- Aucune contamination du milieu, garantissant une pureté élevée

Broyeur à cylindres verticaux, Moulin à broches, Broyeur à percussion

- Convient aux grades de finesse moyenne (D50 5–30 μm)

- Utilisé dans les matériaux de construction et les produits en caoutchouc

- Production accrue, coûts d'exploitation réduits

3. Technologie de classificationGarantir une distribution granulométrique étroite et une stabilité élevée

Les classificateurs à turbine ou à roues multiples de haute précision séparent les particules fines et grossières, fournissant à ATH :

- Distribution granulométrique étroite

- viscosité système plus faible dans les polymères fondus

- dispersion uniforme

- Performances ignifuges plus stables et efficaces

En particulier dans les composés de câbles à charge élevée, la stabilité de la taille des particules influence directement les propriétés mécaniques et les performances d'extrusion.

4. Modification de surfaceAmélioration de la compatibilité avec les matrices polymères

Les polymères non polaires tels que le PP et le PE présentent une faible compatibilité avec les charges inorganiques, ce qui rend le traitement de surface essentiel.

Agents de couplage courants

- Titanates

- Silanes

- Aluminates

Processus de modification

Modificateur continu + mélange à cisaillement élevé

Avantages

- viscosité à l'état fondu plus faible

- Meilleure dispersion

- Charge de remplissage admissible plus élevée

- Propriétés mécaniques améliorées

Dans les composés pour fils et câbles, l'ATH de haute qualité doit subir un traitement de surface. revêtement pour obtenir une excellente stabilité de traitement et des performances d'isolation électrique optimales.

Conclusion

Améliorer la résistance au feu des polymères est un enjeu crucial et de longue haleine. Parmi les nombreux retardateurs de flamme, l'hydroxyde d'aluminium se distingue par son absorption de chaleur, sa libération d'eau, la formation d'une couche protectrice, sa sécurité et son caractère écologique. Il améliore la résistance au feu tout en répondant à des réglementations de plus en plus strictes, ce qui explique son utilisation répandue dans les câbles, la construction, l'automobile et l'électronique.

À mesure que la technologie ignifuge évolue, l'ATH continuera de jouer un rôle clé, notamment dans les formulations à haute efficacité, les systèmes synergiques et les applications de précision.

Poudre EPIC fournit des solutions de traitement complètes pour la production d'ATH, notamment :

- Broyeur à billes + multi-étapes classificateur d'air systèmes

- Lignes de production de poudre ultrafine par broyage à jet

- systèmes de modification continue de la surface des poudres

Grâce à un contrôle précis de la taille des particules, un broyage à faible contamination et une modification efficace, la poudre EPIC permet une ATH stable et performante pour les composés de câbles, le caoutchouc, les matériaux de construction et les plastiques techniques.

« Merci de votre lecture. J’espère que cet article vous sera utile. N’hésitez pas à laisser un commentaire ci-dessous. Pour toute question, vous pouvez également contacter le service client en ligne de Zelda. »

— Publié par Emily Chen