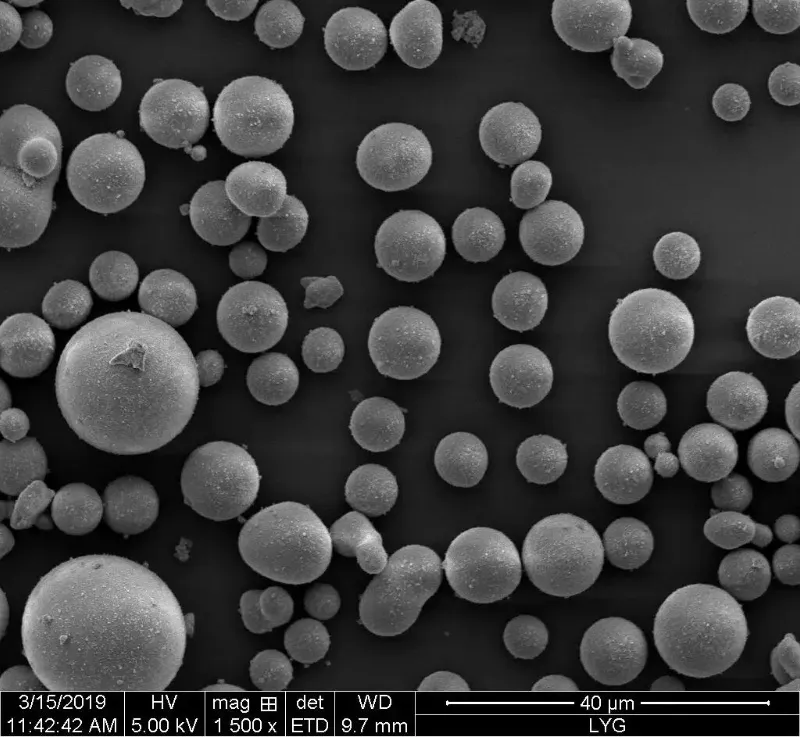

Avec le développement rapide de l'industrie et des technologies modernes, les exigences de performance des matériaux en poudre dans différents secteurs sont devenues de plus en plus strictes. Outre une faible teneur en impuretés, la finesse la taille des particules, et une distribution granulométrique étroite, les poudres doivent également avoir des morphologies de particules spécifiques. Poudre sphérique, en raison de leur fluidité et de leur uniformité supérieures, sont largement utilisés dans les matériaux renforcés, les revêtements, les céramiques et l'impression 3D.

Avantages de la forme sphérique Poudres

Par rapport aux poudres irrégulières, les poudres sphériques présentent des avantages remarquables, principalement dans les aspects suivants :

- Les poudres sphériques ont une morphologie de surface régulière avec moins de défauts, ce qui réduit l'usure du moule lors de la transformation en produits finis.

- Leur distribution granulométrique est étroite et plus uniforme.

- Ils présentent une excellente fluidité, ce qui améliore la densité de remplissage et améliore considérablement la compacité des pièces formées en métallurgie des poudres.

- Lors du frittage, ils rétrécissent plus uniformément, ce qui facilite le contrôle efficace de la taille des grains.

Caractéristiques de l'application

Grâce à leur excellente morphologie de surface, leur excellente distribution granulométrique et leur excellente fluidité, les poudres sphériques sont largement utilisées dans les industries haut de gamme. Par exemple :

- Micropoudre de silice sphérique est largement utilisé dans les industries haut de gamme telles que l'emballage de circuits intégrés à très grande échelle et le domaine de l'information électronique en raison de son isolation et de sa résistance à la chaleur exceptionnelles ;

- Poudre de titane sphérique et ses alliages se distinguent dans la métallurgie des poudres avancée, la fabrication additive laser et la projection thermique grâce à leur sphéricité élevée, leur bonne fluidité, leur densité de tassement élevée, leur faible teneur en oxygène (< 0,15 wt%) et leur granulométrie fine ;

- Poudre de tungstène sphérique offre une excellente fluidité, des densités apparentes et de taraudage élevées et une faible teneur en oxygène, ce qui le rend très précieux dans l'émission cathodique, les matériaux poreux et les alliages durs ultrafins.

Technologies de préparation de poudres sphériques

Le traitement des poudres sphériques est un élément indispensable de l'industrie et des technologies modernes. Il améliore les propriétés de surface et les performances physiques, optimise la précision et l'efficacité de la fabrication, optimise la fonctionnalité des matériaux, réduit la consommation d'énergie et favorise une production verte.

Actuellement, sphérique préparation en poudre les méthodes comprennent principalement :

- Méthodes physiques traditionnelles (mise en forme mécanique, séchage par atomisation)

- Chimique méthodes (réactions chimiques en phase gazeuse, précipitation, synthèse hydrothermale, sol-gel et microémulsion)

- Méthodes de fusion à haute température (sphéroïdisation plasma, atomisation, sphéroïdisation par flamme de combustion)

Analyse comparative des technologies des poudres sphériques

| Méthode de préparation de poudre sphérique | Protection de l'environnement | Pureté du produit | Coût | Complexité du processus | |

| Méthode physique | Méthode de mise en forme mécanique | Haut | Faible | Faible | Simple |

| Méthode physique | Méthode de pulvérisation | Général | Affecté par la qualité des matières premières et des solvants | Plus haut | Plus complexe |

| Méthode chimique | Méthode de réaction chimique en phase gazeuse | Général | Affecté par les conditions de réaction et la qualité des matières premières | Plus haut | Plus complexe |

| Méthode chimique | Méthode de précipitation | Général | Affecté par les conditions de réaction et la qualité des matières premières | Inférieur | Simple |

| Méthode chimique | Méthode sol-gel | Plus haut | Affecté par les conditions de réaction et la qualité des matières premières | Inférieur | Simple |

| Méthode chimique | Méthode de microémulsion | Général | Haut | Inférieur | Simple |

| Méthode chimique | Méthode hydrothermale | Plus haut | Haut | Inférieur | Simple |

| Méthode de fusion à haute température | Méthode de sphéroïdisation au plasma | Plus haut | Haut | Plus haut | Plus complexe |

| Méthode de fusion à haute température | Méthode d'atomisation | Plus haut | Haut | Inférieur | Simple |

| Méthode de fusion à haute température | Méthode de sphéroïdisation par flamme de combustion de gaz | Plus haut | Affecté par les matières premières, le rapport de mélange de gaz, la température, etc. | Plus haut | Plus complexe |

Méthodes physiques traditionnelles

Méthodes physiques traditionnelles Utilisent des matières premières largement disponibles et peu coûteuses, offrant un potentiel d'industrialisation, mais exigent des équipements de haute qualité et ne garantissent souvent pas la stabilité des caractéristiques des particules. Elles sont principalement adaptées aux produits dont les exigences de qualité sont moindres. Les améliorations futures pourraient impliquer l'automatisation et les technologies de fabrication intelligente, telles que les systèmes de contrôle avancés, l'apprentissage automatique et l'intelligence artificielle.

Méthodes chimiques

Méthodes chimiques Ils permettent d'obtenir une granulométrie uniforme et une grande pureté, mais nécessitent généralement de grandes quantités d'agents chimiques (par exemple, tensioactifs, précipitants). Ces procédés rencontrent souvent des difficultés pour éliminer les impuretés organiques et prévenir l'agglomération, ce qui complique leur industrialisation à grande échelle.

Méthodes de fusion à haute température

Méthodes de fusion à haute température Ils conviennent aux poudres à point de fusion élevé, mais nécessitent un contrôle précis de la température. De plus, la fusion peut générer des sous-produits nocifs, ce qui pose des problèmes environnementaux. Les développements futurs devraient se concentrer sur des technologies écologiques et durables qui minimisent les déchets et utilisent des matières premières plus écologiques, conformément aux tendances mondiales en matière de fabrication verte.

Conclusion

En résumé, chaque méthode de sphéroïdisation présente ses avantages et ses inconvénients. Le choix de la méthode dépend de facteurs tels que les exigences de l'application, la consommation d'énergie, les propriétés des matériaux et le coût. Un contrôle rigoureux du procédé et l'optimisation des équipements sont essentiels pour garantir la durabilité environnementale, la pureté du produit et la rentabilité.