Avec le développement continu des technologies de pointe, les poudres et produits céramiques avancés sont devenus des matériaux clés et des facteurs limitants dans certains domaines de haute technologie. industrie des batteries au lithium, Certains matériaux céramiques jouent un rôle crucial dans la chaîne de production des batteries au lithium. Ils peuvent servir directement d'électrodes ou de séparateurs, être utilisés comme matériaux d'emballage ou encore comme matériaux auxiliaires. Le marché des matériaux céramiques est en plein essor grâce à la demande du secteur des batteries au lithium. Aujourd'hui, examinons de plus près lesquels. matériaux céramiques sont nécessaires à la production d'une batterie au lithium.

Les batteries lithium-ion sont principalement composées de cinq éléments : le matériau de cathode, le matériau d’anode, le séparateur, l’électrolyte et le matériau d’encapsulation. Parmi eux, le séparateur est l’élément le plus complexe sur le plan technique. matériau de la batterie, Le séparateur représente entre 101 et 141 TP3T, un coût qui n'est dépassé que par celui du matériau de la cathode. Dans les batteries haut de gamme, son coût peut même atteindre 201 TP3T.

Inconvénients des séparateurs traditionnels

Les séparateurs commercialisés pour batteries lithium-ion sont principalement des membranes microporeuses en polyéthylène (PE) ou en polypropylène (PP). Ces séparateurs en polyoléfine présentent certains inconvénients. D'une part, lorsque la température extérieure atteint ou dépasse leur point de fusion, le séparateur peut se rétracter ou fondre, provoquant un emballement thermique interne ou un court-circuit dans la batterie. Il est donc crucial de préserver la taille et la forme du séparateur pour garantir la sécurité de la batterie. D'autre part, la polarité des séparateurs en polyoléfine étant incompatible avec celle des électrolytes organiques, le séparateur mouille mal l'électrolyte. Par conséquent, lors de cycles de charge-décharge répétés, sa capacité à retenir l'électrolyte non aqueux est faible, ce qui affecte les performances cycliques de la batterie.

Avantages des séparateurs céramiques et matériaux représentatifs

Actuellement, les séparateurs céramiques peuvent être classés en deux catégories selon leur méthode de fabrication. La première consiste à utiliser des séparateurs polyoléfines traditionnels ou des tissus non tissés comme membrane de base. Une couche de céramique est ensuite déposée sur le séparateur. revêtement L'application se fait ensuite par des méthodes telles que le collage, le pressage à chaud ou le greffage. Une autre méthode consiste à mélanger des nanoparticules de céramique à des matériaux organiques pour créer une suspension. Cette suspension est ensuite étirée en films ou transformée en non-tissés.

Avec la généralisation des tablettes et des véhicules électriques, les séparateurs polyoléfines traditionnels ne répondent plus aux exigences de haute tension et de haute densité énergétique. Ceci est dû à leur faible résistance aux hautes pressions et aux hautes températures. Grâce aux technologies de revêtement des séparateurs, les revêtements céramiques permettent de prévenir l'emballement thermique et l'expansion de la batterie, garantissant ainsi une meilleure sécurité. La structure unique des matériaux inorganiques améliore également la résistance du séparateur au retrait thermique. De plus, les revêtements céramiques possèdent des propriétés hydrophiles. Ces propriétés favorisent l'absorption de l'électrolyte, ce qui contribue à une meilleure uniformité de la distribution du courant au sein de la batterie lors des cycles de charge et de décharge.

Les matériaux de séparation céramique les plus étudiés sont l'alumine de haute pureté (Al2O3) et la boehmite (AlOOH).

Alumine de haute pureté (Al2O3)

L'alumine est un composé de haute dureté, dont le point de fusion est de 2054 °C et le point d'ébullition de 2980 °C. C'est un cristal à liaisons ioniques présentant une grande stabilité thermique. chimique Son inertie en fait un excellent choix pour les revêtements céramiques des séparateurs de batteries. Les avantages de l'alumine de haute pureté sont les suivants :

- Longue durée de vieIl réduit les micro-courts-circuits mécaniques pendant le processus de cyclage, améliorant ainsi efficacement la durée de vie du cycle.

- Performances à haut débitL'alumine nano de haute pureté peut former des solutions solides dans les batteries au lithium, améliorant ainsi les performances de charge/décharge et la stabilité cyclique.

- Excellente conductivité thermiqueL'alumine nano de haute pureté possède une excellente conductivité thermique, ce qui facilite le transfert de chaleur lorsque la température de la batterie augmente, résolvant ainsi le problème de la faible conductivité thermique des matériaux PP/PE.

- Bonne capacité de mouillageLa poudre de nano-alumine possède une bonne capacité d'absorption et de rétention des électrolytes.

- Excellente résistance au feuL'alumine est un excellent matériau ignifuge. Même à haute température, ses propriétés ignifuges supérieures peuvent prévenir les combustions généralisées, voire les explosions.

- Blocage actuelEn cas de courant excessif, l'alumine de haute pureté peut bloquer le courant, empêchant ainsi les courts-circuits qui pourraient résulter d'une chaleur excessive provoquant la fusion du séparateur.

Boehmite (AlOOH)

La boehmite pure est blanche et possède une structure cristalline monoclinique appartenant au système orthorhombique. Sa dureté Mohs est de 3 à 3,5 et sa densité de 3,0 à 3,07. Précurseur de l'alumine γ (γ-Al₂O₃), la boehmite est utilisée dans de nombreuses applications, notamment dans les matériaux céramiques, les matériaux composites, les revêtements de protection de surface, les matériaux optiques, les catalyseurs et les semi-conducteurs.

Comparée à l'alumine, la boehmite présente les avantages suivants :

- Dureté inférieureLa boehmite a une dureté inférieure, ce qui réduit l'usure mécanique lors des processus de découpe et de revêtement, la rendant plus rentable que l'alumine de haute pureté.

- Haute résistance à la chaleurLa boehmite possède une excellente stabilité thermique et une bonne compatibilité avec les matériaux organiques.

- Densité inférieure: À poids égal, la boehmite peut couvrir une surface 25% plus grande que l'alumine.

- Meilleure uniformité du revêtementLes revêtements en boehmite sont plus uniformes, ce qui entraîne une résistance interne plus faible.

- Consommation d'énergie réduiteLe procédé de production de la boehmite est plus économe en énergie et plus respectueux de l'environnement.

- Absorption d'eau réduiteLa boehmite n'absorbe que la moitié de l'eau que l'alumine de haute pureté.

- Production simplifiéeLa préparation de la boehmite est plus simple que celle de l'alumine de haute pureté, qui nécessite une calcination, un broyage et un calibrage.

- Plus facile à remplacerLe passage à la boehmite ne nécessite pas de changements importants dans les équipements ou les procédés des fabricants de séparateurs, et il endommage moins les équipements.

Additif de cathode – Oxyde de zirconium (ZrO2)

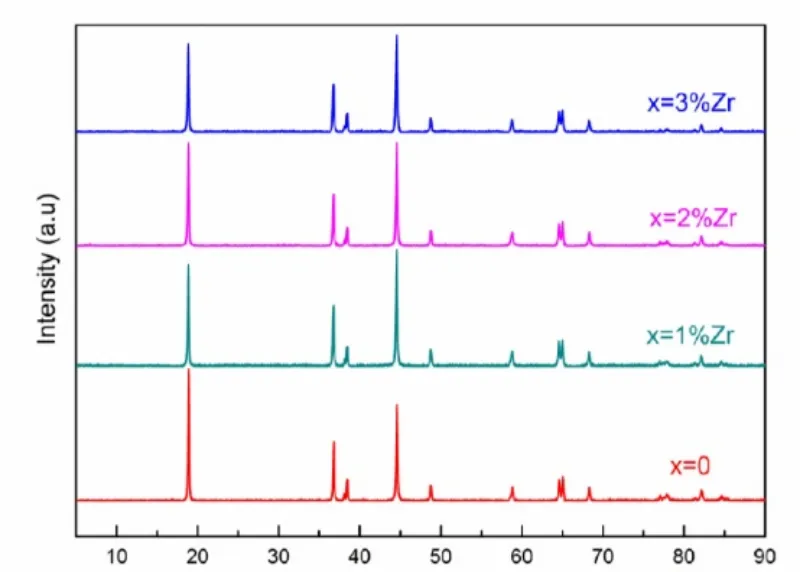

L'utilisation de produits à base d'oxyde de zirconium (ZrO2) nanométrique dans le secteur des énergies nouvelles se développe, avec un nombre croissant de batteries au lithium intégrant de la poudre d'oxyde de zirconium comme additif de cathode afin de stabiliser leurs performances et d'accroître leur durée de vie. Prenons l'exemple du lithium-nickel-cobalt-manganèse (LiNi0,8Co0,1Mn0,1O2) pour examiner l'influence de l'oxyde de zirconium nanométrique sur les performances des matériaux de cathode.

Effets structurels

L'analyse par diffraction des rayons X (DRX) du LiNi0.8Co0.1Mn0.1O2 dopé au ZrO2 révèle que l'ajout de ZrO2 ne modifie pas la structure globale du matériau, qui conserve la structure en couches hexagonales de type α-NaFeO2 typique du matériau.

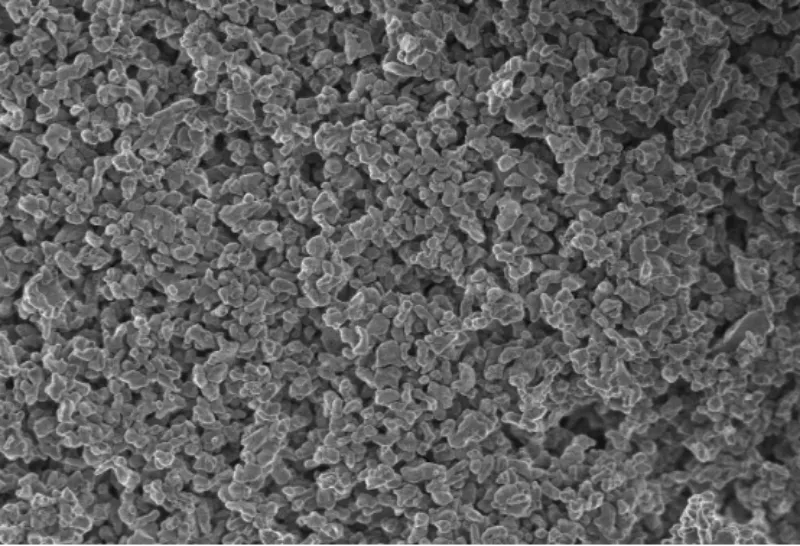

Effets morphologiques

À mesure que le taux de dopage en ZrO₂ augmente, la taille des particules primaires diminue, passant de particules régulières de 200 à 400 nm à des agrégats denses de 100 à 200 nm. Les grosses particules formées par agglomération des particules primaires sont réduites à 1–2 μm. La forme sphérique des particules s'atténue avec le dopage, ce qui facilite la diffusion des ions lithium.

Effets électrochimiques

Les recherches indiquent que les matériaux dopés au ZrO2 présentent une capacité de décharge supérieure à celle du LiNi0.8Co0.1Mn0.1O2 d'origine. Ceci est probablement dû à la plus petite taille des pores. la taille des particules, Ce procédé réduit le trajet de diffusion des ions lithium et améliore les performances électrochimiques. De plus, les ions Zr⁴⁺ peuvent migrer vers la surface et former des solutions solides, ce qui contribue à prévenir l'effondrement de la structure lors des cycles de charge-décharge et protège également le matériau de la dissolution du cobalt, améliorant ainsi la stabilité cyclique.

Frittage des matériaux de cathode – Équipement de four à céramique

Face à la demande croissante de batteries pour véhicules électriques, la demande de matériaux de cathode a explosé, incitant les fabricants de fours nationaux à moderniser leurs équipements de production. Des matériaux tels que les céramiques de carbure de silicium et les céramiques de cordiérite-mullite ont connu une forte hausse de la demande.

Plaques de poussée

Les poussoirs les plus couramment utilisés sont en carbure de silicium et en corindon-mullite, les poussoirs en carbure de silicium étant principalement utilisés dans les fours à basse température. Cependant, leur oxydation à des températures supérieures à 1300 °C limite leur utilisation.

Creusets

En ce qui concerne les creusets, différents matériaux sont utilisés pour le frittage des matériaux de cathode. Les creusets en cordiérite-mullite sont largement utilisés dans le secteur des matériaux de cathode pour batteries au lithium en raison de leur excellente résistance aux chocs thermiques et de leur rapport coût-efficacité.

Rouleaux

Les rouleaux utilisés dans les fours à rouleaux, couramment employés pour le frittage des matériaux de cathode des batteries lithium-ion, doivent résister aux hautes températures et être insensibles au fluage. Parmi les matériaux couramment utilisés pour les rouleaux en céramique figurent le corindon, l'aluminosilicate, la silice fondue et le carbure de silicium.

Autres matériaux céramiques pour batteries au lithium

De plus, d'autres poudres ou produits céramiques sont également utilisés dans la préparation ou l'assemblage des batteries au lithium. Par exemple, l'alumine ultrafine de haute pureté est utilisée comme additif de cathode, participant au revêtement et au dopage. La micropoudre de carbure de silicium peut être combinée avec du graphite, des nanotubes de carbone ou du nitrure de titane nanométrique pour former des matériaux d'anode. Cette combinaison améliore la capacité et la durée de vie de la batterie. Lors du processus d'étanchéité des batteries au lithium, les anneaux céramiques électroniques sont des composants essentiels. Ces anneaux sont également connus sous le nom de “ connecteurs d'étanchéité céramiques pour batteries de nouvelle génération ”. Ils forment une connexion conductrice étanche entre le couvercle de la batterie et les bornes dans les véhicules électriques.

Conclusion

Avec le développement continu des technologies et des matériaux de pointe, il est probable que de plus en plus de matériaux céramiques pour batteries au lithium seront utilisés dans les batteries au lithium et dans l'ensemble du secteur des nouvelles énergies à l'avenir.

« Merci de votre lecture. J’espère que cet article vous sera utile. N’hésitez pas à laisser un commentaire ci-dessous. Pour toute question, vous pouvez également contacter le service client en ligne de Zelda. »

— Publié par Emily Chen