1. Causes de la faible activité de la poudre de laitier

De nombreux facteurs contribuent à la faible activité de la poudre de laitier. Une forte proportion de phases cristallines et une structure cristalline complète sont des facteurs primordiaux. De plus, une teneur élevée en oxydes acides comme le SiO2 et une faible teneur en oxydes basiques comme le CaO réduisent encore davantage l'activité. Lors de l'analyse des causes de l'inefficacité du broyage de la poudre de laitier, chimique La composition est le premier obstacle.

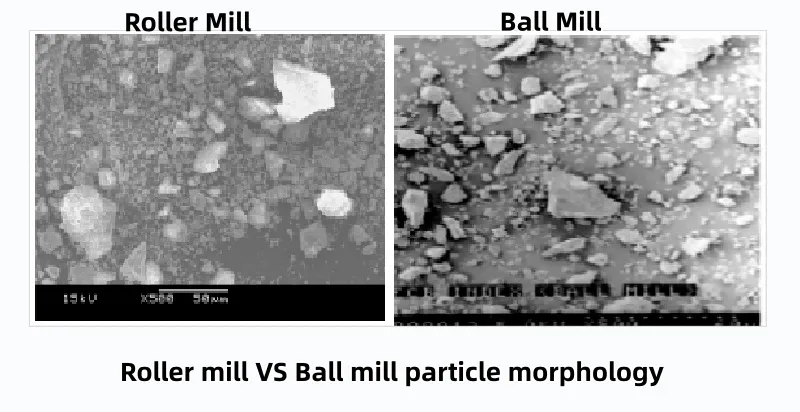

Deuxièmement, la surface spécifique, la morphologie des particules et la taille des particules La distribution granulométrique joue un rôle essentiel. La surface spécifique est une condition nécessaire à l'activité. Cependant, une surface spécifique plus élevée n'implique pas systématiquement une activité plus importante. Les équipements et procédés de broyage influencent l'activité en modifiant la forme des particules. Pour une résistance optimale, la taille des particules de laitier (80%–85%) doit se situer entre 0 et 12 μm. De plus, la taille des particules supérieures à 95% doit être inférieure à 30 μm.

2. Équipement de broyage et procédés de broyage

Actuellement, en Chine, les principaux équipements de broyage utilisés pour la production de poudre de laitier sont les broyeurs à boulets et les broyeurs à cylindres verticaux. Ces équipements et procédés de broyage influent directement sur la finesse, la morphologie et la granulométrie de la poudre de laitier. Une analyse préliminaire est présentée ci-après.

2.1 Broyeur à billes

Le procédé de production de poudre de laitier par broyage à billes se divise en systèmes de broyage en circuit fermé et en systèmes de broyage en circuit ouvert.

Système de broyage en circuit fermé

La consommation électrique d'un circuit fermé broyeur à billes Le système de broyage des scories est plus fin qu'un système à circuit ouvert. Bien que la finesse du produit puisse être contrôlée avec une grande précision, les particules de poudre de scories les plus grosses sont facilement entraînées dans le produit fini sous l'effet du flux d'air en dépression. La taille similaire des particules de poudre de scories engendre une distribution granulométrique non optimale. Le principe de classification est gravimétrique : les particules sont retenues ou éliminées en fonction de leur poids. Un nombre relativement important de particules supérieures à 30 µm se retrouvent dans le produit fini, et ces particules contribuent peu au développement de la résistance.

Système de broyage en circuit ouvert

La plupart des producteurs nationaux de poudre de laitier utilisent encore des broyeurs à boulets à circuit ouvert. La poudre de laitier ainsi obtenue contient une forte proportion de particules fines présentant une large distribution granulométrique, et son indice d'activité est relativement élevé. Lorsque le laitier est broyé à 480 m²/kg et que la distribution granulométrique est relativement homogène, la plupart des particules se situent entre 0 et 30 µm. À qualité de laitier égale, le broyage dans un broyeur à boulets à circuit ouvert permet d'obtenir un indice d'activité relativement plus élevé.

Dans un broyeur à boulets en circuit ouvert sans pré-broyage, la consommation d'énergie est relativement élevée. Elle se situe généralement entre 65 et 95 kWh/t lorsque la surface spécifique atteint 420 m²/kg. La structure interne du broyeur est cruciale. Des facteurs tels que la longueur des chambres et la configuration des diaphragmes influent directement sur le produit. De plus, la granulométrie des billes de broyage influe sur la surface spécifique et la distribution granulométrique. L'ensemble de ces éléments détermine l'indice d'activité final de la poudre de laitier.

Lors d'une enquête, il a été constaté qu'une entreprise de poudre de laitier utilisait un broyeur à boulets à circuit ouvert avec des adjuvants de broyage. Or, l'activité de la poudre de laitier était extrêmement faible et la surface spécifique n'atteignait que 450 m²/kg. Ce broyeur à boulets comportait trois chambres, la troisième étant équipée de segments d'acier miniatures à revêtement rainuré. Cette troisième chambre, la chambre de broyage, est cruciale pour augmenter la surface spécifique et améliorer l'activité. L'utilisation de segments d'acier miniatures à revêtement rainuré dans cette chambre est contraire aux pratiques courantes. Comment, avec une telle méthode de broyage, est-il possible d'augmenter la surface spécifique, d'obtenir une granulométrie satisfaisante et d'améliorer l'activité de la poudre de laitier ?

2.2 Broyeur à cylindres verticaux

Lors de l'utilisation d'un vertical broyeur à rouleaux Le broyeur à rouleaux vertical (VRM) permet de broyer de la poudre de laitier jusqu'à une surface spécifique d'environ 420 m²/kg. Son rendement est élevé et sa consommation d'énergie d'environ 40 kWh/t. Cette faible consommation d'énergie contribue à sa popularité auprès des utilisateurs.

L'expérience a démontré qu'à clinker et surface spécifique identiques, le ciment produit par un broyeur vertical présente une résistance à la compression à 3 jours inférieure d'environ 3 MPa à celle du ciment produit par un broyeur à boulets. Ce même défaut existe-t-il dans la poudre de laitier broyée par un broyeur vertical ?

À l'instar d'un broyeur à boulets en circuit fermé, un broyeur vertical est équipé d'un classificateur pour la collecte des poudres fines. Un fonctionnement inadéquat ou un contrôle insuffisant des paramètres du système peuvent entraîner la collecte d'un nombre considérable de particules supérieures à 30 μm dans le produit fini. Il en résulte une distribution granulométrique étroite et une réduction de l'activité des poudres de scories. Par ailleurs, le mécanisme de broyage du broyeur vertical étant basé sur le cisaillement, la morphologie des particules influe également sur le développement de la résistance, ce qui diminue l'indice d'activité.

Un autre problème souvent négligé concerne le séchage direct du laitier par un gaz à haute température à l'intérieur du broyeur. Autrement dit, les fines particules de laitier (0–12 μm) doivent traverser un flux de gaz à environ 250 °C avant d'être acheminées vers le silo de produit fini. Ce procédé équivaut à soumettre le laitier trempé à l'eau à un nouveau traitement thermique à haute température, favorisant la croissance cristalline et réduisant les défauts, ce qui diminue son activité.

Si le fonctionnement et la gestion du broyeur vertical sont bien maîtrisés, avec une régulation adéquate de la température, de la pression et du débit d'air, la réduction de l'activité des poudres de laitier peut être relativement minimisée. Un contrôle insuffisant, en revanche, aggravera cette réduction.

2.3 Broyeur à cylindres horizontal

Le broyeur à cylindres horizontaux se caractérise par un procédé et une structure interne simples, avec moins de facteurs susceptibles de réduire l'activité des poudres de laitier. Après broyage, le matériau présente une morphologie et une granulométrie idéales, et la qualité du produit est fiable. Le ciment broyé par un broyeur à cylindres horizontaux possède une résistance relativement élevée. Lors du broyage de poudres de laitier d'acier jusqu'à une surface spécifique d'environ 460 m²/kg, la consommation d'énergie du moteur principal est de 33 à 35 kWh/t, ce qui en fait l'un des équipements de choix pour le broyage de poudres de laitier.

La morphologie des particules de ciment produites par un broyeur à rouleaux horizontal est très similaire à celle produite par un broyeur à boulets (voir la figure ci-dessous).

3. Méthodes pour améliorer l'activité de la poudre de laitier

Principales raisons de la faible activité de la micropoudre de laitier

D’après l’analyse ci-dessus, les principales raisons de la faible activité de la micropoudre de laitier sont les résultats du traitement de trempe à l’eau du laitier, ainsi que sa composition chimique, sa morphologie des particules, la distribution granulométrique des particules et les aspects opérationnels du processus.

Comment adopter raisonnablement des mesures de traitement appropriées pour améliorer l'activité de la micropoudre de laitier ?

Influence globale de la surface spécifique et des caractéristiques des particules sur l'activité

En théorie, le broyage de la poudre de laitier nécessite une surface spécifique supérieure à 480 m²/kg pour une activité optimale. Cependant, si la basicité du laitier est d'environ 851 TP3T, une augmentation supplémentaire de la surface spécifique risque d'être inutile. Même avec un broyeur à boulets à circuit ouvert atteignant plus de 500 m²/kg, l'activité ne présente que rarement une amélioration significative. Ceci s'explique par le fait que l'indice d'activité dépend de plusieurs facteurs, au-delà de la simple surface spécifique. La morphologie des particules et la cohérence de leur distribution granulométrique sont des facteurs critiques. Ces paramètres sont directement liés au procédé de broyage et aux équipements utilisés. Par conséquent, l'amélioration de l'activité de la micropoudre de laitier requiert des mesures techniques globales.

L'activation double physique et chimique comme clé de l'amélioration de l'activité

Pour améliorer l'activité de la micropoudre de laitier, il est nécessaire d'ajuster la composition chimique de surface de la micropoudre de laitier sous la double action d'une activation physique et chimique, augmentant ainsi son activité.

L'amélioration de l'activité est possible en combinant des ajustements chimiques et physiques. Premièrement, la micropoudre de laitier acide doit être ramenée à un état faiblement alcalin ou alcalin. Ensuite, le matériau doit subir un broyage approprié afin d'obtenir des particules plus fines. Ce procédé élargit la gamme de distribution granulométrique idéale. En suivant ces étapes, l'objectif d'une amélioration significative de l'activité de la micropoudre de laitier peut être atteint.

Pratiques technologiques d'activation de Siping Cement

Siping Cement a mené des recherches sur les moyens de remédier à la faible activité des scories acides. L'entreprise s'est également penchée sur les problèmes liés à des procédés de broyage inadéquats de la poudre de scories. Afin d'améliorer l'activité, elle a appliqué une combinaison d'activateurs liquides et en poudre. Elle a également utilisé des méthodes d'activation composites physico-chimiques. Ces stratégies combinées ont déjà permis d'obtenir des résultats prometteurs en matière d'amélioration des performances de la micropoudre de scories.

Lorsque des activateurs sont ajoutés pendant le broyage de la poudre de laitier, des changements mineurs se produisent dans la composition chimique de la micropoudre de laitier résultante (voir tableau 1).

| Méthode d'excitation | SiO2 | Al2O3 | Fe2O3 | Haut | MgO | valeur du pH | Facteur de qualité |

| Scories (sans activateur) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| activateur liquide | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Activateur liquide + activateur en poudre | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tableau 1 : Modifications mineures de la composition chimique de la micropoudre de laitier broyée avec des activateurs (%).

(Remarque : le texte original ne fournit pas de données tabulaires spécifiques ; celui-ci conserve la description originale.)

Les scories acides présentent principalement une teneur élevée en SiO₂, ce qui leur confère une structure stable, principal facteur contribuant à un faible coefficient de qualité.

Effets bénéfiques des activateurs sur la composition chimique et la basicité

En utilisant 0,1% d'activateur liquide mélangé à du laitier pour le broyage de la poudre de laitier, la composition chimique originale du laitier avait du SiO₂ à 39,18%, qui a diminué à 37,26% dans la micropoudre de laitier résultante, et la basicité est passée de 0,86 à 0,95.

Lorsque l'activateur liquide et l'activateur en poudre ont été utilisés simultanément lors du broyage de la poudre de laitier, le SiO₂ d'origine de 39,18% est tombé à 35,14% dans la micropoudre de laitier, augmentant la basicité à 1,04 et l'ajustant pour répondre aux indicateurs de laitier alcalin.

Ce “ laitier alcalin ”, une fois broyé à une certaine surface spécifique par broyage approprié de poudre de laitier et avec une distribution granulométrique relativement raisonnable, présentera un indice d'activité amélioré.

Données réelles sur l'amélioration de l'indice d'activité

Pour les scories acides auxquelles on a ajouté 0,1% d'activateur liquide de scories lors du broyage de la poudre de scories dans un broyeur à boulets, l'indice d'activité à 7 jours est passé de 67,4% à 88,8%, soit une amélioration de 31,75% ; l'indice d'activité à 28 jours est passé de 89,5% à 110,7%, soit une amélioration de 23,7%.

En fonction des variations des matières premières locales et des procédés de production, les méthodes d'activation chimique peuvent augmenter individuellement l'indice d'activité de la micropoudre de laitier d'environ 15 à 25%, tandis que les méthodes d'activation composites peuvent l'augmenter d'environ 50%.

En utilisant les mesures techniques ci-dessus, la micropoudre de laitier avec un indice d'activité initial de 7 jours d'environ 55% peut être portée à plus de 75% ; la micropoudre de laitier avec un indice d'activité initial de 7 jours d'environ 70% peut être portée à plus de 95%.

Recommandations d'application pratique

Pour résoudre le problème de la faible activité des micropoudres de laitier, une approche personnalisée est essentielle. Les ingénieurs doivent élaborer plusieurs solutions techniques en fonction des équipements et des matières premières disponibles sur site. D'autres conditions locales doivent également être prises en compte lors de cette phase de planification. Les essais en laboratoire constituent une étape cruciale. La solution technique optimale ne peut être sélectionnée qu'après obtention des résultats des essais à 7 et 28 jours. Ce processus de sélection garantit une nette amélioration de l'indice d'activité, tout en contribuant à limiter les coûts de production et les investissements.

« Merci de votre lecture. J’espère que cet article vous sera utile. N’hésitez pas à laisser un commentaire ci-dessous. Pour toute question, vous pouvez également contacter le service client en ligne de Zelda. »

— Publié par Emily Chen