Aperçu de l'étude de cas

| Article | Description |

|---|---|

| Client / Lieu | Un fabricant renommé de poudres métalliques haute performance en Thaïlande |

| Matériel | Un type de poudre métallique d'alliage haute performance |

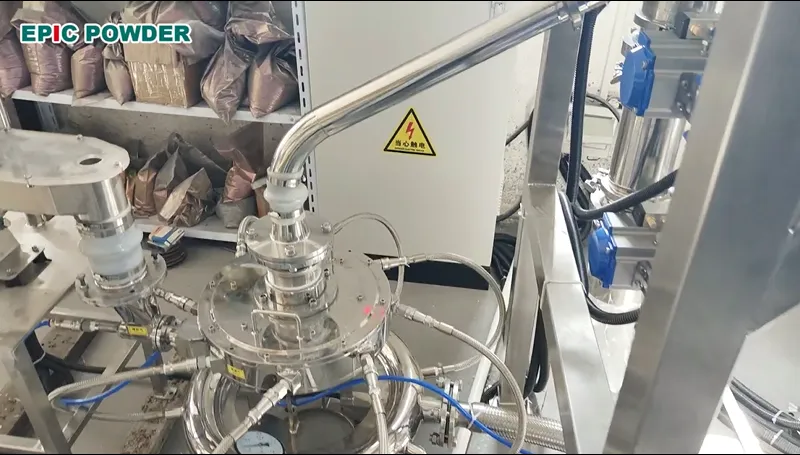

| Type d'équipement | Broyeur à jet en spirale |

| Défi principal | Obtention d'une classification ultrafine des poudres métalliques avec une précision extrêmement réduite. la taille des particules distribution dans le traitement des poudres métalliques pour répondre aux exigences de qualité rigoureuses de la fabrication avancée (telle que la fabrication additive/impression 3D ou le moulage par injection de métal). |

| Cible | Taille des particules du produit final D99,9 ≤ 8 μm |

Défis et exigences

Avec la croissance rapide de l'industrie manufacturière de pointe à l'échelle mondiale, et notamment l'adoption généralisée de la fabrication additive (impression 3D), les exigences en matière de pureté, de sphéricité et de granulométrie des poudres sont plus strictes que jamais. En tant que fournisseur majeur de poudres métalliques haute performance dans la région, le client thaïlandais a dû relever plusieurs défis importants :

- Exigence de finesse extrêmement élevée

L'indice de taille de particules cible était D99 ≤ 8 μm, voire plus fin. Cela signifie que 99,91 % des particules devaient avoir une taille inférieure à 8 μm, ce qui exige une précision de classification exceptionnelle. - Nécessité combinée d'une désagglomération et d'une classification efficaces

Les poudres métalliques ont tendance à s'agglomérer facilement. Un apport d'énergie important est nécessaire pour une désagglomération efficace, et un tri précis doit ensuite être effectué afin d'éviter que des particules trop grosses ne se retrouvent dans le produit final. - Maintien des propriétés des matériaux

Le processus de broyage et de classification doit minimiser son impact sur la morphologie de la poudre et chimique pureté, préservant les caractéristiques de haute performance inhérentes au matériau.

La solution de Poudre épique

Pour relever ces défis, Epic Powder a recommandé et mis en œuvre une solution broyeur à jet en spirale–système de traitement de poudres métalliques ultrafines.

1. Désagglomération initiale et pré-classification — Broyeur à jet en spirale

- Fonction:

Le broyeur à jet spiralé génère un flux d'air à grande vitesse qui forme un vortex supersonique à l'intérieur de la chambre de broyage. Dans ce vortex, les particules entrent en collision et se frottent les unes contre les autres, ce qui permet une désagglomération efficace et une micronisation préliminaire. - Avantages :

Sa zone de classification dynamique intégrée élimine efficacement la plupart des particules grossières, réduisant ainsi la charge sur la classification en aval et éliminant la contamination par contact mécanique.

2. Classification ultrafine et précise

Après prétraitement par broyeur à jet spiralé, un classement fin est obtenu en ajustant la pression de l'air et la vitesse de la roue classificatrice.

Ce système désagrège complètement les agglomérats et élimine les particules surdimensionnées, garantissant une distribution granulométrique très étroite qui répond aux exigences strictes de la norme D99.

Résultats de la mise en œuvre

Après la mise en service et plusieurs cycles d'optimisation, le système a satisfait aux spécifications strictes du client concernant la granulométrie de la poudre métallique :

| Indices clés de performance | Cible | Réel | Évaluation |

|---|---|---|---|

| D99 | ≤ 8 μm | 7,58 μm | Objectif dépassé |

| Distribution granulométrique | Très étroit | Niveau de classe mondiale atteint | Amélioration significative |

| Rendement du produit | Maintenir un niveau élevé | >95% | Haute efficacité économique |