À l'ère de la croissance rapide des véhicules à énergies nouvelles et des technologies de stockage d'énergie, les batteries lithium-ion, qui constituent la principale source d'énergie, sont essentielles à l'avenir de l'industrie. En tant que matériau phare parmi les matériaux cathodiques, Oxyde de lithium, nickel, cobalt et manganèse (NCM) est devenu le premier choix pour les véhicules électriques et l'électronique grand public haut de gamme, grâce à sa densité énergétique élevée, sa longue durée de vie et ses avantages en termes de coût.

Matériaux à base d'oxyde de lithium, de nickel, de cobalt et de manganèse (NCM) : pourquoi ils constituent le « cœur » des batteries lithium-ion

Le NCM (LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂) est un matériau d'oxyde ternaire en couches présentant des avantages clés :

- Haute densité énergétique – En ajustant le rapport entre le nickel (Ni), le cobalt (Co) et le manganèse (Mn) (par exemple, NCM523, NCM622, NCM811), la capacité et la stabilité du matériau peuvent être contrôlées avec précision.

- Optimisation des coûts – Le manganèse est abondant et réduit l’utilisation du cobalt, réduisant ainsi efficacement les coûts des matériaux.

- Équilibre de sécurité – Le manganèse améliore la stabilité thermique, réduisant ainsi les risques de sécurité en cas de surcharge ou de température élevée.

Applications : Véhicules électriques, électronique 3C, systèmes de stockage d'énergie domestique et plus encore.

Processus complet de synthèse NCM : transformation des atomes en électrodes

Préparation des matières premières : le rapport de précision est essentiel

- Sels métalliques : Sulfates, nitrates ou chlorures de Ni, Co, Mn (pureté de qualité industrielle ≥99%).

- Sources de lithium : Hydroxyde de lithium (LiOH·H₂O) ou carbonate de lithium (Li₂CO₃) avec stricte la taille des particules et le contrôle des impuretés.

- Solvants et additifs : Eau déionisée, solution d'ammoniaque (ajustement du pH) et tensioactifs (pour éviter l'agglomération).

Point clé : Le rapport molaire des matières premières a un impact direct sur le résultat final. chimique stoechiométrie et doit être vérifié avec ICP-OES ou des instruments similaires.

Coprécipitation : création d'un précurseur à l'échelle nanométrique

Mesures:

- Préparez une solution saline mélangée : Dissoudre les sels de Ni, Co, Mn dans les proportions requises.

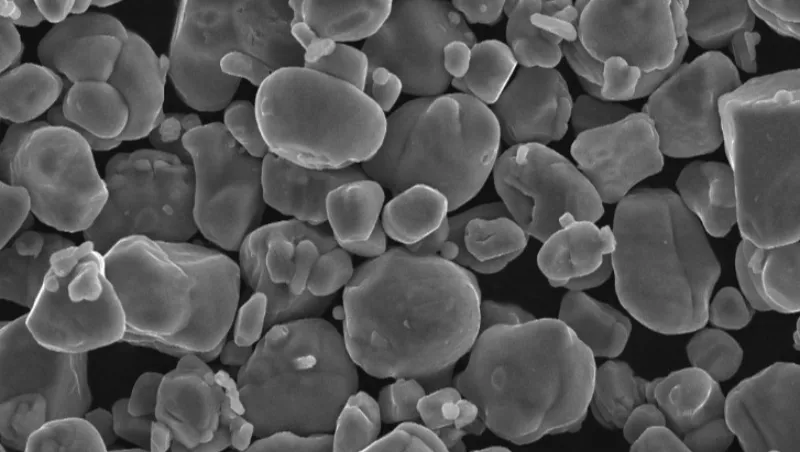

- Précipitation du réacteur : Sous protection d'azote, introduire la solution saline et le mélange NaOH/ammoniac dans un réacteur. Contrôler le pH (10–12), la température (50–60 °C) et la vitesse d'agitation pour produire un coprécipité d'hydroxyde sphérique NiₓCoᵧMn₁₋ₓ₋ᵧ(OH)₂.

- Lavage et séchage : Laver soigneusement à l'eau déionisée, puis sécher à 120°C.

Défis techniques :

- Contrôle de la distribution granulométrique (D50 : 5–15 μm).

- Optimisation de la sphéricité (affecte revêtement uniformité dans les étapes ultérieures).

Réaction à l'état solide à haute température : lithiation et cristallisation

Mesures:

- Mélange et broyage : Combiner le précurseur et la source de lithium dans un rapport stoechiométrique, ajouter du flux (par exemple, LiF), broyeur à billes à <1 μm.

- Pré-frittage : Chauffer dans une atmosphère d’oxygène à 500–600 °C pendant 4 à 8 heures pour éliminer l’eau et les matières organiques.

- Frittage à haute température : Augmenter progressivement la température jusqu'à 750–1000 °C, maintenir pendant 10 à 20 heures pour la lithiation et la formation de structures en couches.

- Broyage et tamisage : Utiliser fraisage par jet pour atteindre D50 = 3–8 μm, tamiser pour éliminer les particules surdimensionnées.

Comparaison des processus :

- Méthode traditionnelle à l'état solide : Faible coût, granulométrie inégale.

- Méthode Sol-Gel : Taille de particule uniforme, processus complexe, coût élevé.

Modification de surface : « Technologie noire » pour une durée de vie plus longue

- Technologie de revêtement : Utilisez des méthodes ALD (dépôt de couche atomique) ou chimiques humides pour recouvrir Al₂O₃, ZrO₂, etc., afin d'éviter la corrosion de l'électrolyte.

- Modification du dopage : Introduisez Al, Mg et d’autres éléments pour stabiliser la structure cristalline et réduire les transitions de phase.

Résultats de performance : Les matériaux NCM revêtus peuvent maintenir une rétention de capacité supérieure à 90% après 500 cycles à 45°C (par rapport à 80% sans revêtement).

Tendances futures

NCM à haute teneur en nickel : Passage du NCM811 au NCM9½½, poussant la densité énergétique au-dessus de 300 Wh/kg.

Monocristal NCM : Contrôle des conditions de frittage pour produire du NCM monocristallin, réduisant ainsi la fracture des particules et les réactions secondaires.

Matériaux sans cobalt : Développement de matériaux à base de manganèse riches en lithium (LMR) pour éliminer la dépendance au cobalt.

Poudre épique

Forte de plus de 20 ans d'expertise en broyage et classification ultrafins, Epic Powder propose des équipements de broyage, de classification et de modification de surface de pointe, adaptés à la production de matériaux cathodiques à base d'oxyde de lithium, de nickel, de cobalt et de manganèse (NCM). Du broyage précis des précurseurs à la mise en forme contrôlée des particules, Epic Powder garantit une granulométrie homogène, des propriétés de surface optimisées et des performances électrochimiques améliorées, aidant ainsi les fabricants de batteries à atteindre une densité énergétique plus élevée, une durée de vie plus longue et une meilleure efficacité de production.