Choisir le dispersant approprié pour éviter la agglomération de poudre ultrafine nécessite une réflexion approfondie sur poudre Propriétés, milieu de dispersion et conditions de traitement. Voici les principes et stratégies clés :

Sélectionnez le type de dispersant en fonction du Poudre Caractéristiques

Correspondance de charge de surface et de polarité

Poudres polaires (comme les céramiques, les oxydes) : Privilégiez les dispersants anioniques (par exemple, le polyacrylate de sodium, l'hexamétaphosphate de sodium) pour éviter l'agglomération de la poudre ultrafine par répulsion électrostatique. Par exemple, le ZnO est dispersé de manière stable à pH = 5 par répulsion bicouche.

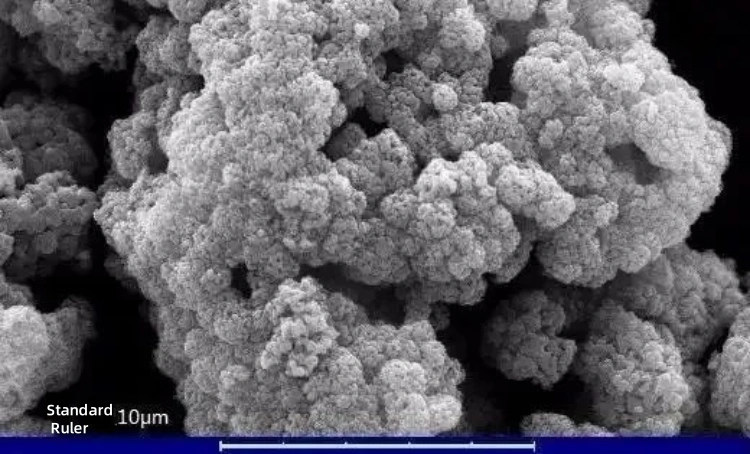

Poudres non polaires (telles que le graphène, noir carbone): Utiliser des dispersants non ioniques (par exemple, PVP, PEG) pour éviter tout contact par encombrement stérique. Pour les matériaux à haute énergie de surface (par exemple, le nanocarbure de silicium), combiner la fonctionnalisation in situ (par exemple, les agents de couplage au silane) pour améliorer la force d'adsorption.

Taille des particules et surface spécifique

Nanopoudres (<100 nm) : Utiliser des dispersants à faible poids moléculaire (par exemple, l'oléate d'ammonium, les titanates) pour minimiser les interférences des couches stériques, combinés à des processus dynamiques (par exemple, l'assistance ultrasonique) pour maintenir la dispersion.

Micropoudres : Les dispersants à poids moléculaire élevé (par exemple, les copolymères séquencés) sont plus efficaces, formant une barrière dense grâce à l'adsorption à longue chaîne.

Adaptation du milieu de dispersion et de l'environnement du système

Système aqueux

Milieux à haute polarité : Choisissez des carboxylates (par exemple, un dispersant DA) ou des phosphates (par exemple, le pyrophosphate de sodium) pour utiliser la répulsion électrostatique à double couche. Par exemple, le silicate de zirconium est dispersé uniformément à l'aide d'un dispersant au silicate de sodium à pH = 7.

Systèmes contenant des électrolytes : Ajoutez des dispersants résistants au sel (par exemple, des siloxanes modifiés par polyéther) pour empêcher la force ionique élevée de comprimer la double couche.

Systèmes non aqueux ou huileux

Solvants organiques (par exemple, éthanol, acétone)Utiliser des dispersants à chaîne hydrophobe (par exemple, phosphates, oléate de sodium) pour adsorber les particules par interactions hydrophobes. Par exemple, le noir de carbone dans l'encre est souvent dispersé avec des dispersants à base d'éther de polyoxyéthylène.

Systèmes sensibles au pH

Ajuster le pH pour optimiser l'adsorption du dispersant. Par exemple, l'oxyde d'aluminium est dispersé en milieu alcalin à l'aide de triéthanolamine, où ses groupes hydroxyles forment une couche hydratée stable à la surface des particules.

Optimisation des performances et du dosage des dispersants

Force d'adsorption et stabilité

Choisissez des dispersants adaptés aux groupes fonctionnels présents à la surface de la poudre (par exemple, les groupes carboxyles pour les oxydes métalliques). Par exemple, le graphène forme une adsorption stable avec le PVP après greffage de groupes carboxyles par oxydoréduction.

Pour les systèmes à haute température (par exemple, les matériaux réfractaires), sélectionnez des dispersants thermiquement stables (par exemple, les titanates, l'aluminate de zirconium) qui maintiennent la couche d'adsorption intacte à 500 °C.

Contrôle du montant

Le dosage typique du dispersant est de 0,51 TP3T à 31 TP3T de la masse de poudre. Les poudres ultrafines nécessitent des dosages plus élevés en raison de leur surface spécifique plus importante, mais il convient d'éviter les quantités excessives, car elles peuvent augmenter la viscosité du système ou dégrader les performances. Par exemple, l'utilisation d'une quantité supérieure à 51 TP3T de dispersant pour le nano-SiO₂ dans une résine époxy peut réduire revêtement force.

Stratégies de synergie

Physique-Chimique Combinaison:Utiliser une prédispersion ultrasonique (pour briser les agglomérats durs) combinée à une adsorption de dispersant (pour maintenir la stabilité). Par exemple, la micropoudre de diamant obtient une amélioration de l'efficacité de dispersion de 60% après un traitement ultrasonique suivi de l'ajout de polyacrylate de sodium.

Mélange multi-composants: Mélanger des dispersants avec différents poids moléculaires (par exemple, PEG 200 et PEG 4000 dans un rapport 5:1) pour optimiser la taille des particules distribution. Par exemple, le sulfate de baryum ultrafin est dispersé avec un mélange de polyéthylène glycol pour une distribution étroite.

Adaptation du scénario d'application et liaison des processus

Systèmes de dispersion à sec

Utiliser la dispersion électrostatique (par exemple, la charge corona) ou la technologie du lit fluidisé. Le dispersant doit posséder des propriétés antistatiques. Par exemple, la dispersion de poudre de charbon ultrafine s'améliore de 40% sous une tension de 30 à 50 kV.

Systèmes de broyage humide et de boues

Sélectionnez les dispersants d'aide au broyage (par exemple, le polyacrylate d'ammonium) en fonction des procédés de broyage (par exemple, le broyeur à sable, broyeur à billes) pour réduire la viscosité de la boue. Par exemple, l'ajout de dispersant 0,5% lors du broyage à billes de liant céramique réduit la taille des agglomérats à 0,186 µm.

Procédés de frittage ou de séchage à haute température

Pour la lyophilisation ou le séchage par atomisation, privilégiez les dispersants dégradables (par exemple, les dérivés de l'amidon) afin de réduire l'impact des résidus. Par exemple, l'oxyde de nano-aluminium empêche l'agglomération dure pendant la lyophilisation.

Vérification et optimisation

Surveillance en temps réel

Utilisez des granulomètres laser et des mesureurs de potentiel zêta pour évaluer les effets de la dispersion et ajuster les types et quantités de dispersants. Par exemple, la suspension d'ATO présente une dispersion optimale à pH = 11, lorsque la valeur absolue du potentiel zêta est maximale.

Test de compatibilité

Évaluer l'impact des dispersants sur les propriétés du produit final, telles que la conductivité et la transparence. Par exemple, les résidus de PVP peuvent augmenter la résistivité d'une suspension conductrice de 20%, ce qui nécessite un dispersant à faible teneur en résidus.

Conclusion

Le choix des dispersants doit tenir compte de l'interaction entre la poudre, le milieu et le procédé afin d'éviter l'agglomération des poudres ultrafines. Privilégiez l'adéquation des propriétés de surface à la polarité du système, optimisez la stabilité de l'adsorption grâce à des processus dynamiques et assurez une dispersion à long terme grâce au mélange et à la surveillance en temps réel.

Poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à vous fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !