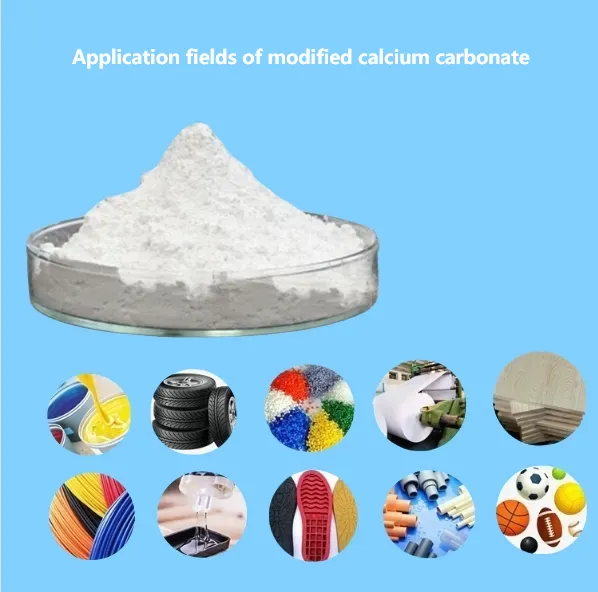

acide stéarique Carbonate de calcium modifié en surface est largement utilisé dans diverses industries, notamment les plastiques, le caoutchouc, les revêtements et les adhésifs. Son rôle principal est d'améliorer la dispersion et la compatibilité des carbonate de calcium dans les matériaux composites, améliorant ainsi leurs performances. La molécule d'acide stéarique possède des segments hydrophiles et hydrophobes. Le groupe hydrophile interagit physiquement et chimiquement avec la surface du carbonate de calcium. Par adsorption et revêtement, il réduit efficacement les interactions entre les particules, conduisant à une dispersion plus uniforme dans les matrices polymères. Surface d'acide stéarique carbonate de calcium modifié Peut être traité par voie sèche ou humide. La voie humide nécessite généralement l'utilisation de sels d'acide stéarique, comme le stéarate de sodium. Chaque méthode présente des avantages et des inconvénients, ce qui la rend adaptée à différents besoins de production et caractéristiques de produit.

Acide stéarique sec Carbonate de calcium modifié en surface

Le procédé consiste généralement à sécher le carbonate de calcium pour éliminer l'humidité (si l'humidité est inférieure à 1%, le séchage n'est pas nécessaire). L'acide stéarique est ensuite ajouté à la machine de modification de surface pour le revêtement. L'avantage de ce procédé réside dans sa simplicité, sa facilité d'utilisation et sa capacité à produire rapidement à grande échelle. Il nécessite des équipements relativement peu sophistiqués et est particulièrement adapté aux applications exigeant une productivité élevée, mais une précision de modification plus faible.

Dans les équipements de modification continue de surface des poudres, les matériaux et l'acide stéarique sont alimentés en continu. L'acide stéarique est ajouté sous forme de poudre solide, généralement entre 0,81 TP3T et 1,21 TP3T du poids du carbonate de calcium, selon la quantité. la taille des particules ou surface. En production continue, un dosage précis et un apport stable de matière sont essentiels pour des effets de modification constants. Des systèmes d'automatisation avancés assurent un contrôle précis du flux de matière et de l'ajout de modificateur, garantissant ainsi une qualité de produit stable.

Dans mélangeurs à grande vitesseDans les mélangeurs horizontaux à palettes et autres mélangeurs à température contrôlée, le revêtement de surface est généralement réalisé par lots. Les matériaux pré-dosés et l'acide stéarique sont ajoutés et mélangés pendant 15 à 60 minutes avant le conditionnement. La quantité d'acide stéarique utilisée est généralement de 0,81 à 1,51 TP3T en poids de carbonate de calcium, avec une température de réaction d'environ 100 °C. Ce procédé par lots est plus lent mais plus flexible, adapté à la production en petites séries et multi-variétés. Dans les entreprises qui personnalisent leurs produits pour répondre aux besoins spécifiques de leurs clients, la modification du séchage par lots joue un rôle crucial.

Pour améliorer la dispersion de l'acide stéarique, il peut être dilué avec un solvant (par exemple, l'éthanol anhydre) avant modification. Des additifs tels que les dispersants peuvent réduire l'agglomération et améliorer l'uniformité du revêtement. Les agents de couplage peuvent améliorer la liaison à l'interface entre le carbonate de calcium et les matrices polymères, améliorant ainsi considérablement les performances des matériaux composites.

Carbonate de calcium modifié à l'acide stéarique en surface humide

La modification par voie humide implique un traitement de surface du carbonate de calcium en solution aqueuse. Le procédé commence généralement par la saponification de l'acide stéarique, puis son ajout à la suspension de carbonate de calcium. Après un certain temps de réaction, une filtration et un séchage sont effectués. La dispersion du carbonate de calcium en phase liquide est plus facile qu'en phase gazeuse.

De plus, des dispersants peuvent être ajoutés pour améliorer l'effet de dispersion, assurant une interaction plus uniforme entre les particules de carbonate de calcium et les molécules modificatrices de surface. Lorsque les particules de carbonate de calcium adsorbent les sels d'acide stéarique, l'énergie de surface est réduite. Même après filtration et séchage, des particules secondaires se forment avec une agglomération plus faible, qui peuvent être facilement redispersées avec une force de cisaillement plus faible.

L'équipement de modification par voie humide est généralement simple et se compose de récipients équipés d'agitateurs et de mélangeurs statiques. Une forte agitation améliore l'efficacité de l'activation et réduit le temps de réaction, mais nécessite des équipements plus performants.

Bien que la modification de surface humide puisse être réalisée à température ambiante, des temps de réaction plus longs sont nécessaires. Par conséquent, on utilise généralement un chauffage, avec des températures de modification autour de 50 à 100 °C.

La modification de surface humide est couramment utilisée pour le carbonate de calcium léger et le carbonate de calcium lourd ultrafin produit par broyage humide.

Conclusion

L'acide stéarique est un modificateur de surface polyvalent et économique pour le carbonate de calcium. Les méthodes de modification sèche et humide présentent chacune leurs avantages spécifiques et sont choisies en fonction des besoins de production spécifiques. La modification sèche offre simplicité et rapidité, tandis que la modification humide assure une meilleure dispersion et une interaction uniforme avec les particules de carbonate de calcium. En sélectionnant soigneusement la méthode de modification appropriée, les fabricants peuvent optimiser les performances du carbonate de calcium dans diverses applications et améliorer la qualité des produits finis.

Poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à vous fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !