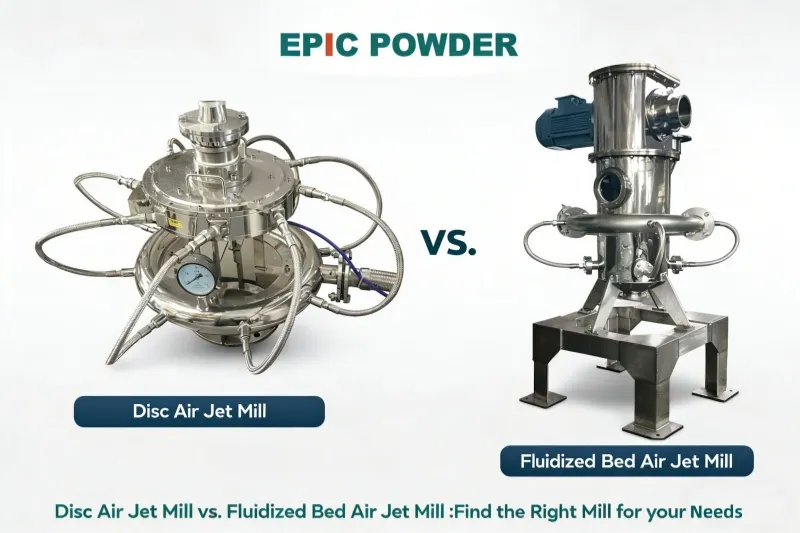

Comparaison conceptuelle entre un broyeur à jet à lit fluidisé et un broyeur à jet à disque

Dans le domaine du traitement des poudres ultrafines, fraisage par jet Elle constitue une technologie essentielle. Elle est largement utilisée pour obtenir des particules de taille micrométrique et submicrométrique. Parmi les différentes configurations, le lit fluidisé à air est particulièrement pertinent. Broyeur à jet et le broyeur à jet d'air à disque (également appelé broyeur à jet plat ou Broyeur à jet en spirale) sont deux des systèmes les plus répandus et technologiquement distincts. Le sujet de Broyeur à jet à lit fluidisé Le broyeur à jet d'air par rapport au broyeur à disque est donc devenu un élément central du choix des équipements et de l'optimisation des procédés dans les procédés modernes. Ingénierie des poudres. Une comparaison approfondie des performances nécessite au préalable de comprendre leurs principes fondamentaux et leurs philosophies de conception.

Broyeur à jet d'air à lit fluidisé:

Ce système se caractérise par l'utilisation de jets d'air à grande vitesse pour créer un lit fluidisé de particules de matériau à l'intérieur de la chambre de broyage. Son principe repose sur plusieurs buses, généralement trois ou quatre, disposées sur le pourtour de la chambre. Ces buses injectent de l'air filtré, séché et comprimé à vitesse supersonique.

Ces jets opposés se croisent en un point central à l'intérieur de la chambre. Les particules de matériau sont rapidement accélérées, ce qui provoque de violentes collisions entre elles. L'énergie cinétique issue de ces collisions assure le broyage. Un composant essentiel est une turbine de classification horizontale à grande vitesse, située au-dessus de la zone de broyage. Le matériau broyé est transporté vers le haut par le flux d'air jusqu'à cette turbine, où la force centrifuge sépare les particules grossières (qui retournent dans la zone de broyage) des particules fines conformes aux spécifications granulométriques et dirigées vers le système de collecte. Ce système fonctionne intrinsèquement en dépression, garantissant un processus propre et sans poussière.

Broyeur à jet d'air à disque (broyeur à jet plat/spiralé):

Ce broyeur fonctionne selon un principe mécanique différent. Ici, la chambre de broyage est généralement un espace cylindrique plat. De l'air comprimé est insufflé par plusieurs buses installées tangentiellement à la paroi de la chambre. Le matériau est introduit dans cette chambre et entraîné par le vortex d'air tourbillonnant à grande vitesse. Le principal mécanisme de broyage repose sur l'impact et l'attrition causés par la collision des particules contre la paroi interne ou le revêtement de la chambre, ainsi que les unes contre les autres au sein du flux tourbillonnaire. Le tri s'effectue souvent par un mécanisme centrifuge interne ou par le flux spiralé lui-même : les particules les plus grossières sont repoussées vers la périphérie tandis que les plus fines se dirigent vers le centre pour être extraites. Traditionnellement, ces broyeurs fonctionnent souvent sous pression positive, bien que les modèles modernes puissent intégrer des systèmes d'échappement.

La principale différence entre ces deux technologies réside dans leur mode de broyage initial.

- Broyeur à lit fluidisé : Ce système repose sur la collision entre particules (auto-attrition). Le processus se déroule dans une zone contrôlée où se croisent des jets accélérés.

- Broyeur à disque : À l'inverse, ce dispositif repose davantage sur la collision entre les particules et les parois. Le broyage s'effectue au sein d'un vortex d'air centrifuge à haute vitesse.

Cette différence fondamentale de mécanique engendre une série de variations de performance. Elle influe notamment sur les taux d'usure, les risques de contamination et l'efficacité énergétique. Elle détermine également le contrôle de la forme des particules et les caractéristiques de fonctionnement générales. L'ensemble de ces facteurs permet une comparaison détaillée des performances.

Deux questions et réponses connexes

Question 1 : Quelle est la différence de performance la plus significative découlant de leurs mécanismes de broyage distincts, et comment cela affecte-t-il les coûts opérationnels à long terme et la pureté du produit ?

Réponse : La différence majeure réside dans le mode d’usure et ses conséquences. Dans un broyeur à jet d’air à lit fluidisé, le broyage s’effectue par la collision directe des matériaux, assurant ainsi un auto-broyage complet. Les particules entrant rarement en collision avec les parois de la chambre, l’usure des surfaces internes de l’équipement est minimale. Ce procédé est donc particulièrement adapté au broyage de matériaux de haute dureté (jusqu’à 9 sur l’échelle de Mohs). De plus, pour une pureté optimale du produit, les composants clés tels que le revêtement intérieur, la roue de classification et les buses peuvent être revêtus de matériaux céramiques (par exemple, oxyde d’aluminium, oxyde de zirconium, carbure de silicium) ou fabriqués à partir de ces matériaux, garantissant ainsi l’absence de contact avec le métal durant tout le processus de broyage. Il en résulte un risque de contamination extrêmement faible, un facteur essentiel pour les produits pharmaceutiques, les céramiques de haute pureté et les matériaux pour batteries.

À l'inverse, le broyeur à jet d'air soumet les parois de sa chambre à un impact direct et continu de particules projetées à grande vitesse. Ceci engendre une usure notable du revêtement interne, pouvant entraîner une contamination du matériau et nécessitant un remplacement régulier de ce revêtement. Par conséquent, bien que le coût d'investissement initial d'un broyeur à disque soit potentiellement inférieur, ses coûts d'exploitation à long terme peuvent s'avérer plus élevés en raison du prix des pièces de rechange (revêtements) et des coûts potentiels liés à la contamination du produit ou à des intervalles de maintenance plus fréquents. Pour les applications exigeant une pureté de produit élevée ou impliquant des matériaux très abrasifs, la conception à lit fluidisé offre un net avantage en termes de durabilité et de contrôle de la contamination.

Question 2 : En quoi les deux types de broyeurs diffèrent-ils en matière de contrôle de la distribution granulométrique finale et de traitement des matériaux thermosensibles ?

Réponse : Elles diffèrent considérablement en termes de précision du contrôle de la granularité et de gestion de la chaleur.

Taille des particules Contrôle: Le broyeur à jet d'air à lit fluidisé offre un contrôle supérieur et plus précis de la granulométrie finale. Ceci est rendu possible grâce à son classificateur à turbine intégré à grande vitesse. La taille des particules est contrôlée en ajustant la vitesse de rotation de cette turbine ; une vitesse plus élevée génère une force centrifuge plus importante, ne laissant passer que les particules les plus fines, ce qui permet d'obtenir une granulométrie étroite et rigoureusement contrôlée. Ce système de “ déviation automatique intégrée » microniseur”Le broyeur à jet d'air à disques assure une distribution concentrée sans particules surdimensionnées. En revanche, il repose souvent sur le réglage du débit d'alimentation et la dynamique inhérente du flux d'air spiralé pour la classification, ce qui offre un contrôle moins précis et stable de la granulométrie finale. Sa distribution granulométrique peut être plus large et plus difficile à ajuster avec précision.

Sensibilité à la chaleur : Les deux types de broyeurs sont généralement considérés comme adaptés au broyage à basse température et sans milieu de broyage, ce qui est avantageux pour les matériaux thermosensibles. La détente du gaz comprimé (air ou gaz inerte) à sa sortie des buses provoque un refroidissement adiabatique, contribuant ainsi à maintenir une basse température dans la chambre de broyage. Cependant, le broyeur à lit fluidisé présente souvent un avantage à cet égard. Son mécanisme de broyage par auto-attrition génère moins de chaleur par frottement que le frottement intense entre les particules et les parois dans un broyeur à disques. L'ensemble du processus de broyage se déroule généralement sous pression négative, favorisant un flux d'air constant et une dissipation thermique optimale. De plus, pour les matériaux extrêmement sensibles ou explosifs, le broyeur à lit fluidisé peut être plus facilement adapté à un système de circulation de gaz inerte (comme l'azote) en circuit fermé, où le gaz est recyclé avec des pertes minimales, garantissant un environnement sûr et exempt d'oxygène. Ceci le rend particulièrement adapté aux produits pharmaceutiques, aux composés volatils et aux produits chimiques inflammables.

Comparaison des performances : Broyeur à jet à lit fluidisé vs Broyeur à jet d'air à disque

Une comparaison détaillée des performances des broyeurs à jet d'air à lit fluidisé et des broyeurs à jet d'air à disque n'est pas un simple exercice théorique. Il s'agit d'une étape de décision cruciale pour les fabricants de poudres fines, avec des implications pratiques et économiques importantes.

Analyse éclairée des investissements et du coût total de possession (TCO)

Il est essentiel d'éviter de choisir un modèle inadapté en se basant uniquement sur le prix d'achat initial, car les broyeurs à disques semblent souvent plus économiques au premier abord. Une évaluation globale permet d'estimer de manière réaliste le coût total de possession (CTP). Cette analyse prend en compte la consommation d'énergie – les broyeurs à lit fluidisé permettant des économies de 30 à 400 TPL – ainsi que le coût des pièces d'usure, les temps d'arrêt pour maintenance et le rendement global du produit.

Optimisation de l'efficacité des processus et de la qualité des produits

Le choix du broyeur approprié dépend de l'adéquation de l'équipement aux caractéristiques du matériau, telles que sa dureté et son abrasivité. Il doit également répondre aux exigences spécifiques du produit, comme la pureté, la granulométrie et le débit.

- Broyeurs à lit fluidisé: Idéal pour les matériaux de haute pureté, à distribution granulométrique étroite et très abrasifs (par exemple, la zircone), en particulier lorsqu'il est équipé de revêtements en céramique.

- Broyeurs à disques : Peut s'avérer plus rentable pour les matériaux peu abrasifs et les exigences de volume élevées.

Le choix judicieux améliore directement la capacité et la régularité de la production. De plus, il garantit la conformité réglementaire. Dans le secteur pharmaceutique, par exemple, la conception sans zone morte des broyeurs à lit fluidisé constitue un atout majeur pour le respect des normes BPF.

Atténuation des risques et pérennisation

Une comparaison systématique permet d'identifier rapidement les problèmes potentiels, tels que les fuites de poussière, les risques de contamination et les dangers liés aux matières explosives. Elle permet également de repérer les goulots d'étranglement lors de la montée en puissance de la production. Cette approche proactive réduit les arrêts imprévus et les risques pour la sécurité, tout en garantissant l'adaptabilité de la technologie aux futures gammes de produits.

Favoriser l'innovation et les partenariats stratégiques avec les fournisseurs

Le processus de comparaison incite les acheteurs à exiger des données d'essais empiriques et des solutions sur mesure de la part des fournisseurs. Cela permet de dépasser les simples arguments marketing. Au final, l'acheteur acquiert une meilleure compréhension de la technologie des poudres. Il apporte également une valeur ajoutée grâce à une conception personnalisée, une installation optimisée et une formation des opérateurs de qualité supérieure, ce qui se traduit par des améliorations de processus durables.

Guide étape par étape pour réaliser une comparaison des performances

Une comparaison rigoureuse doit être un processus en plusieurs étapes, fondé sur des données. Voici une méthodologie détaillée, étape par étape :

Étape 1 : Définir les objectifs de comparaison et la caractérisation des matériaux

Définissez clairement l'objectif. S'agit-il d'une nouvelle gamme de produits, du remplacement d'équipements anciens ou d'une augmentation des capacités de production ? Ensuite, caractérisez précisément vos matériaux :

Propriétés physiques : Dureté Mohs, densité, teneur en humidité, taille des particules d'alimentation (<3 mm est typique).

Chimique Propriétés: Sensibilité à la chaleur, point de fusion, inflammabilité, explosivité, tendance à l'oxydation, teneur en sucre/composés volatils.

Spécifications du produit cible : Taille finale des particules requise (D50, D97, par exemple 1-45 µm) et largeur de distribution, forme de particule souhaitée (sphéricité), contamination maximale admissible (par exemple, teneur en fer) et capacité de production requise (kg/h).

Étape 2 : Analyser les indicateurs clés de performance (KPI) pour chaque type de moulin

Créez une matrice de comparaison basée sur les indicateurs clés de performance (KPI) suivants, en utilisant les informations recueillies dans la documentation technique et les consultations auprès des fournisseurs :

Mécanisme de broyage et usure : Comparer l'auto-attrition (lit fluidisé) et l'impact particule-paroi (disque). Noter les conséquences sur l'usure du revêtement et les options de matériaux de construction (métal ou céramique).

Contrôle de la taille et de la forme des particules : Évaluer la précision du système de classification (molette de réglage du classificateur vs réglage du débit d'air/d'alimentation). Déterminer quel système préserve le mieux la forme originale des particules.

Efficacité énergétique : Comparez la consommation énergétique spécifique (kWh/kg). Les données indiquent que les broyeurs à lit fluidisé peuvent être 30 à 40% plus efficaces. Demandez aux fournisseurs la consommation d'air spécifique (m³/min) et la puissance installée (kW) pour des modèles comparables.

Contamination et pureté : Évaluer le risque de contamination métallique due à l'usure. L'utilisation de pièces en contact entièrement en céramique constitue un avantage majeur pour les broyeurs à lit fluidisé dans les applications de haute pureté.

Conception et exploitation du système : Comparez le fonctionnement en pression négative (environnement propre et sans poussière) au fonctionnement traditionnel en pression positive. Évaluez la facilité de nettoyage, le temps de changement de produit et la conformité aux normes telles que les BPF. Tenez compte de l'encombrement et de la flexibilité d'aménagement.

Adéquation du matériau : Comparez les caractéristiques de votre matériau (étape 1) aux points forts de chaque broyeur. Le broyeur à lit fluidisé est particulièrement performant pour les matériaux durs, de haute pureté, thermosensibles et explosifs. Le broyeur à disques est souvent utilisé pour une large gamme de matériaux courants où un contrôle extrême est moins critique.

Étape 3 : Collecte de données objectives : propositions techniques et essais de matériaux

Contactez les fournisseurs présélectionnés pour les deux types de broyeurs (par exemple, des fabricants comme Epic Powder, etc.). Fournissez-leur des échantillons de vos matériaux et les spécifications cibles.

Demande de propositions détaillées : Demandez les fiches techniques précisant les références, les capacités, la consommation d'air, la puissance requise et les configurations disponibles pour votre matériau. Notez que la capacité dépend fortement du matériau.

Exigez des essais de matériaux : L'étape la plus cruciale : utiliser les stations d'essai des fournisseurs. Faites-leur traiter votre échantillon dans les deux types de broyeurs (si possible). Analysez les produits d'essai : distribution granulométrique réelle, morphologie des particules (par microscopie), niveaux de contamination et présence d'humidité résiduelle ou de dommages thermiques. Notez également le débit observé pendant l'essai.

Étape 4 : Évaluation complète et prise de décision

Synthétiser toutes les informations :

Coupe technique : Quel moulin a systématiquement respecté les spécifications de votre produit lors des essais ?

ÉconomiqueAnalyse : Calculer le coût total de possession (TCO). Prendre en compte : le prix de l’équipement indiqué, les coûts énergétiques estimés (basés sur la consommation d’air et la puissance du compresseur), le coût des pièces de rechange/revêtements sur 5 ans et les coûts de main-d’œuvre estimés pour la maintenance.

Ajustement opérationnel et de sécurité : Quel système s'intègre le mieux à l'agencement et au flux de travail de votre usine ? Lequel offre une sécurité d'utilisation et de stockage plus élevée pour vos opérateurs et vos matériaux ?

Évaluation des fournisseurs : Évaluez le support proposé (ingénierie, installation, formation, garantie) et la réputation du fournisseur.

À l'issue de cette analyse pondérée, un candidat clairement en tête devrait se dégager. La décision devra concilier supériorité technique et viabilité économique.

Cas d'application pratique et résultats

La comparaison théorique prend vie grâce à des applications pratiques. Voici des exemples concrets basés sur des besoins industriels courants :

Cas 1 : Production de poudre céramique de haute pureté pour l’électronique

Objectif : Produire de la poudre d'oxyde d'aluminium (Al₂O₃, Mohs ~9) avec un D97 < 10 µm, avec des limites strictes sur la contamination métallique (fer < 50 ppm).

Comparaison et résultats : Un broyeur à disques entraînerait une usure rapide de son revêtement métallique, contaminant inévitablement le produit avec du fer et nécessitant des changements de revêtement fréquents et coûteux. Un broyeur à jet à lit fluidisé avec une chambre de broyage entièrement en céramique (revêtement, classificateur, buses) a été choisi. Le broyage par attrition a minimisé l'usure de la céramique elle-même. Le résultat Le produit obtenu était homogène et répondait aux spécifications de pureté les plus strictes, sans pratiquement aucune contamination en fer mesurable. La durée de vie du revêtement s'étendait sur plusieurs années, rendant ainsi l'investissement initial plus élevé dans le broyeur à lit fluidisé à revêtement céramique beaucoup plus rentable à long terme, tout en garantissant la qualité du produit.

Cas 2 : Micronisation d'un ingrédient pharmaceutique actif thermosensible (API)

Objectif : Réduire la taille des particules d’un principe actif à D50 ~ 5 µm afin d’améliorer sa biodisponibilité. Ce principe actif se dégrade au-dessus de 40 °C.

Comparaison et résultats Les deux broyeurs sont présentés comme permettant un broyage à basse température. Des essais ont été menés. Le broyeur à disques repose principalement sur la friction. Par conséquent, une légère augmentation de température a été observée dans le sac de collecte du produit. À des débits d'alimentation élevés, cette température s'est approchée de la limite de sécurité du principe actif. En revanche, le broyeur à lit fluidisé a maintenu la température du produit constante à température ambiante, même à des débits élevés. Ce résultat a été obtenu grâce à un refroidissement plus efficace par détente adiabatique et écoulement sous pression négative. De plus, sa conception entièrement fermée et facile à nettoyer a simplifié le processus de validation de la conformité aux BPF.

Le résultat : Le broyeur à lit fluidisé a été choisi. Il offrait une plus grande plage de fonctionnement et une conformité réglementaire facilitée, tout en garantissant l'absence de dégradation thermique du précieux principe actif.

Cas 3 : Traitement à grande échelle d'une charge minérale molle

Objectif : Augmenter la capacité de production de broyage carbonate de calcium (Mohs ~3) de 1000 kg/h à 3000 kg/h, avec pour objectif un D97 de 45 µm.

Comparaison et résultats : Le matériau n'est ni abrasif, ni thermosensible, et sa pureté élevée n'est pas le critère principal. Le facteur déterminant est le rendement par unité de capital investi et le coût énergétique. Un broyeur à disques de grande capacité (par exemple, la série MQP60/80) et un broyeur à lit fluidisé de grande capacité (par exemple, le SCWN-Q600) ont été proposés. Le broyeur à disques offrait un prix d'achat initial légèrement inférieur et une conception simple et éprouvée pour cette application. Le broyeur à lit fluidisé promettait une meilleure efficacité énergétique. Une analyse du coût total de possession (CTP) sur cinq ans a révélé un résultat différent pour cette application spécifique. Malgré son efficacité, les économies d'énergie réalisées grâce au broyeur à lit fluidisé n'ont pas compensé intégralement son coût initial plus élevé.

Le résultat : Le broyeur à disques a été retenu. Il répondait aux exigences de capacité de manière fiable, pour un coût global de projet inférieur. Ce cas illustre que l'option “ technologiquement supérieure ” n'est pas toujours la plus économique.

Conclusion

Comparer les performances d'un broyeur à jet d'air à lit fluidisé à celles d'un broyeur à jet d'air à disque ne vise pas à désigner un vainqueur universel. Il s'agit plutôt d'analyser en profondeur leurs profils de performance respectifs en fonction de besoins spécifiques. Ces profils englobent les mécanismes de broyage fondamentaux, la résistance à l'usure, la précision de contrôle et la sécurité d'utilisation. Ces facteurs doivent être mis en balance avec la complexité des propriétés des matériaux, les spécifications du produit et les contraintes économiques. Une comparaison rigoureuse et progressive est essentielle. Complétée par des essais pratiques sur les matériaux, cette approche constitue la seule voie fiable pour sélectionner la technologie optimale. En définitive, le bon choix garantit la qualité, l'efficacité et la rentabilité dans le secteur exigeant de la production de poudres ultrafines.

« Merci de votre lecture. J’espère que cet article vous sera utile. N’hésitez pas à laisser un commentaire ci-dessous. Pour toute question, vous pouvez également contacter le service client en ligne de Zelda. »

— Publié par Emily Chen