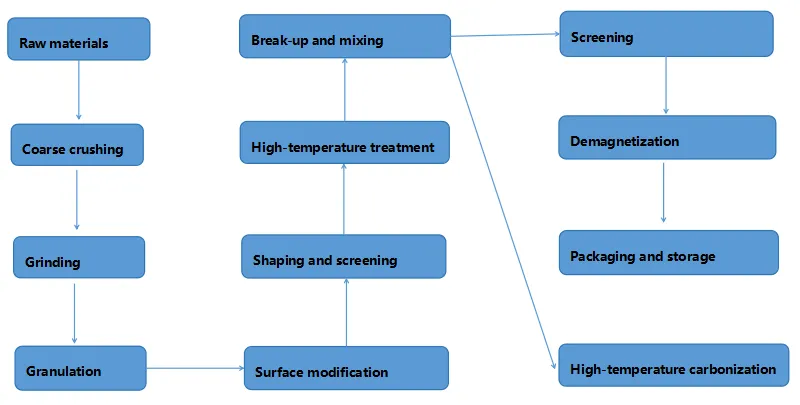

การผลิตของ กราไฟท์เทียม วัสดุขั้วบวก เกี่ยวข้องกับกระบวนการสำคัญหลายกระบวนการ กระบวนการเหล่านี้เชื่อมโยงกันอย่างใกล้ชิดและมีอิทธิพลซึ่งกันและกัน ร่วมกันกำหนดประสิทธิภาพและคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย ต่อไปนี้เป็นภาพรวมโดยย่อของกระบวนการหลัก:

| หมายเลขซีเรียล | ชื่อกระบวนการ | ฟังก์ชั่นหลัก |

| 1 | การตรวจสอบวัตถุดิบ | ตรวจสอบให้แน่ใจว่าวัตถุดิบที่เข้ามาเป็นไปตามมาตรฐานคุณภาพและควบคุมคุณภาพผลิตภัณฑ์ตั้งแต่แหล่งที่มา |

| 2 | การบดหยาบ | บดวัตถุดิบจำนวนมากให้ได้ขนาดที่กำหนดเพื่อการป้อนที่สม่ำเสมอในครั้งต่อไป |

| 3 | การบดเป็นผง | บรรลุการบดวัสดุที่ละเอียดเป็นพิเศษและการควบคุม ขนาดอนุภาค การกระจายซึ่งส่งผลกระทบต่อประสิทธิภาพของเซลล์แบตเตอรี่ |

| 4 | การขึ้นรูป | ควบคุมการกระจายขนาดอนุภาคของวัสดุ ปรับเปลี่ยนสัณฐานวิทยา และเพิ่มความหนาแน่นของผง |

| 5 | การผสม | ผสมวัสดุกราไฟท์กับแอสฟัลต์ในสัดส่วนที่เหมาะสมเพื่อเตรียมพร้อมสำหรับกระบวนการสร้างเม็ด |

| 6 | การเคลือบ และการแกรนูเลชั่น | ผลิตอนุภาคทุติยภูมิแบบผสมซึ่งช่วยปรับปรุงตัวบ่งชี้ประสิทธิภาพของผลิตภัณฑ์หลายรายการ |

| 7 | การเตรียมคาร์บอน | เพิ่มความบริสุทธิ์ของคาร์บอนของวัสดุอิเล็กโทรดเชิงลบและปรับปริมาณการโหลดให้เหมาะสมสำหรับกระบวนการถัดไป |

| 8 | การสร้างกราฟ | การอบด้วยความร้อนที่อุณหภูมิสูงช่วยปรับปรุงโครงสร้างจุลภาคและเพิ่มการนำไฟฟ้าและคุณสมบัติอื่นๆ |

| 9 | การเผาถ่านที่อุณหภูมิสูง | ซ่อมแซมข้อบกพร่องของพื้นผิวกราไฟท์เพื่อปรับปรุงอัตราการชาร์จและประสิทธิภาพการชาร์จที่รวดเร็ว |

คำอธิบายกระบวนการโดยละเอียด

การตรวจสอบวัตถุดิบ

วัตถุประสงค์:ดำเนินการตรวจสอบวัตถุดิบอย่างเข้มงวด (เช่น ปิโตรเลียมโค้ก น้ำมันดิน โค้ก ฯลฯ) เพื่อให้แน่ใจว่าวัตถุดิบเหล่านั้นเป็นไปตามมาตรฐานคุณภาพที่กำหนดและสร้างรากฐานที่มั่นคงสำหรับการผลิตในภายหลัง

ขั้นตอนสำคัญ: ดำเนินการทดสอบที่ครอบคลุมเกี่ยวกับ เคมี องค์ประกอบ คุณสมบัติทางกายภาพ และตัวบ่งชี้อื่น ๆ ที่เกี่ยวข้องตามมาตรฐานและบรรทัดฐานการตรวจสอบที่ใช้บังคับ

การควบคุมคุณภาพ: ควรเก็บรักษาบันทึกผลการทดสอบที่ถูกต้องแม่นยำ ต้องสร้างไฟล์คุณภาพวัตถุดิบที่สมบูรณ์เพื่อให้มั่นใจว่าสามารถตรวจสอบย้อนกลับได้ในระหว่างการผลิต

การบดหยาบ

วัตถุประสงค์:การบดวัตถุดิบขนาดใหญ่ (เช่น ปิโตรเลียมโค้ก, น้ำมันโค้ก, ฯลฯ) ให้เป็นอนุภาคที่มีขนาดหรือเป็นตาข่ายตามที่กำหนด ช่วยให้การป้อนวัตถุดิบในขั้นตอนต่อไปเป็นไปอย่างสม่ำเสมอ

ขั้นตอนสำคัญ:เลือกอุปกรณ์บดและพารามิเตอร์กระบวนการที่เหมาะสมตามลักษณะของวัสดุและข้อกำหนดของผลิตภัณฑ์ รับรองประสิทธิภาพการบดที่เสถียรเพื่อหลีกเลี่ยงอนุภาคขนาดใหญ่หรือเล็กเกินไป

การควบคุมคุณภาพ: ใช้การคัดกรองหรือวิธีการอื่นเพื่อตรวจสอบการกระจายขนาดอนุภาคของวัสดุที่ถูกบด วัสดุที่ไม่เป็นไปตามมาตรฐานควรนำไปแปรรูปใหม่

การบด

วัตถุประสงค์:เพื่อบดวัสดุให้ละเอียดเป็นพิเศษตามต้องการ ขนาดอนุภาค การกระจายตัว โดยลดขนาดอนุภาคจากระดับมิลลิเมตรไปเป็นระดับไมครอน โดยทั่วไปจะได้ขนาดสำเร็จรูปที่ 5-75μm เพื่อให้ตรงตามข้อกำหนดด้านประสิทธิภาพของแบตเตอรี่

ขั้นตอนสำคัญ: ควบคุมขนาดและสัณฐานวิทยาของอนุภาคอย่างแม่นยำโดยอิงตามตัวชี้วัดประสิทธิภาพของผลิตภัณฑ์ เลือกอุปกรณ์บดที่เหมาะสม (เช่น เครื่องบดเจ็ทอากาศ) และเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการเพื่อให้ได้ผลลัพธ์ตามที่ต้องการ

การควบคุมคุณภาพ:ใช้เครื่องวิเคราะห์ขนาดอนุภาคเพื่อตรวจสอบการกระจายตัวของขนาดอนุภาคหลังจากการบด รับรองพื้นผิววัสดุที่เรียบและพื้นที่ผิวจำเพาะที่เหมาะสม เพื่อปรับปรุงความจุ อัตรา และประสิทธิภาพการทำงานที่อุณหภูมิต่ำของขั้วบวก

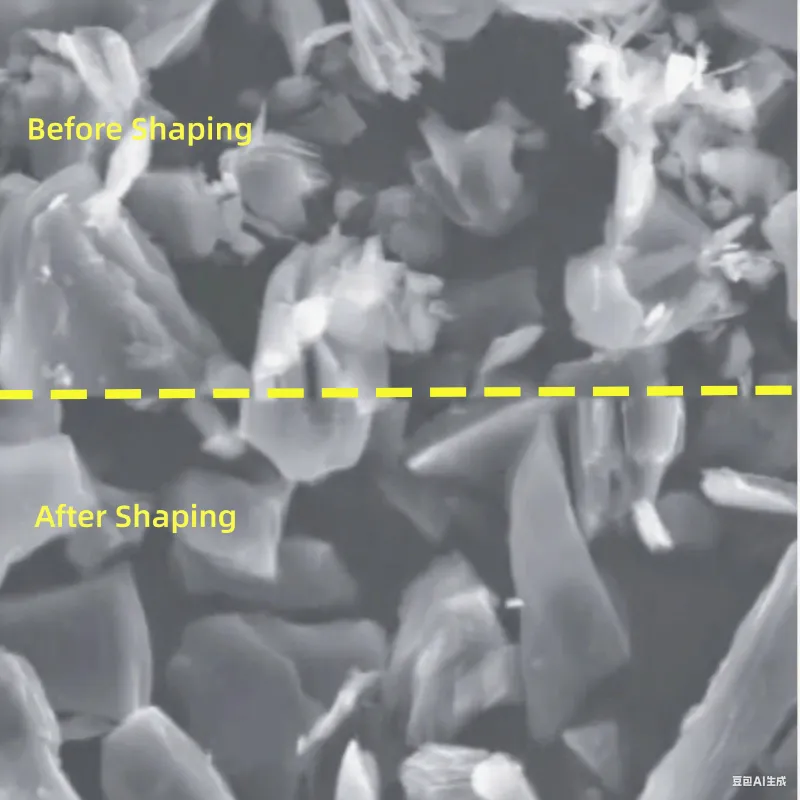

การขึ้นรูป

วัตถุประสงค์:ควบคุมเนื้อหาของผงละเอียดและหยาบ ปรับปรุงการกระจายขนาดอนุภาค เพิ่มความหนาแน่นของแทป และปรับเปลี่ยนสัณฐานวิทยาของวัสดุเพื่อลดพื้นที่ผิวจำเพาะและเพิ่มประสิทธิภาพของผลิตภัณฑ์

ขั้นตอนสำคัญ: ปรับพารามิเตอร์อุปกรณ์ขึ้นรูปตามลักษณะของวัสดุและการกระจายขนาดอนุภาคที่ต้องการ รับรองผลการขึ้นรูปที่เสถียร

การควบคุมคุณภาพ: ตรวจสอบความเข้มข้นและสัณฐานวิทยาของการกระจายขนาดอนุภาคหลังการขึ้นรูป วัสดุที่ไม่เป็นไปตามมาตรฐานควรนำไปแก้ไข

การผสม

วัตถุประสงค์:การผสมวัสดุกราไฟต์ขึ้นรูปกับบิทูเมนบดในอัตราส่วนที่กำหนด เพื่อให้แน่ใจว่าบิทูเมนจะเคลือบพื้นผิวกราไฟต์อย่างสม่ำเสมอ ขั้นตอนนี้จะสร้างสภาวะที่เอื้ออำนวยต่อการบดเป็นเม็ด และปรับปรุงตัวชี้วัดประสิทธิภาพของผลิตภัณฑ์หลายรายการ

ขั้นตอนสำคัญ:ชั่งน้ำหนักกราไฟต์และบิทูเมนให้แม่นยำตามสูตรผลิตภัณฑ์ ใช้อุปกรณ์ผสมที่เหมาะสมและปรับพารามิเตอร์การผสมให้เหมาะสมเพื่อให้มั่นใจว่ามีความสม่ำเสมอ

การควบคุมคุณภาพ:เก็บตัวอย่างเพื่อทดสอบความสม่ำเสมอของส่วนผสม ตรวจสอบประสิทธิภาพของการเคลือบยางมะตอยเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดการบดละเอียด วัสดุที่ไม่เป็นไปตามข้อกำหนดควรนำมาผสมใหม่

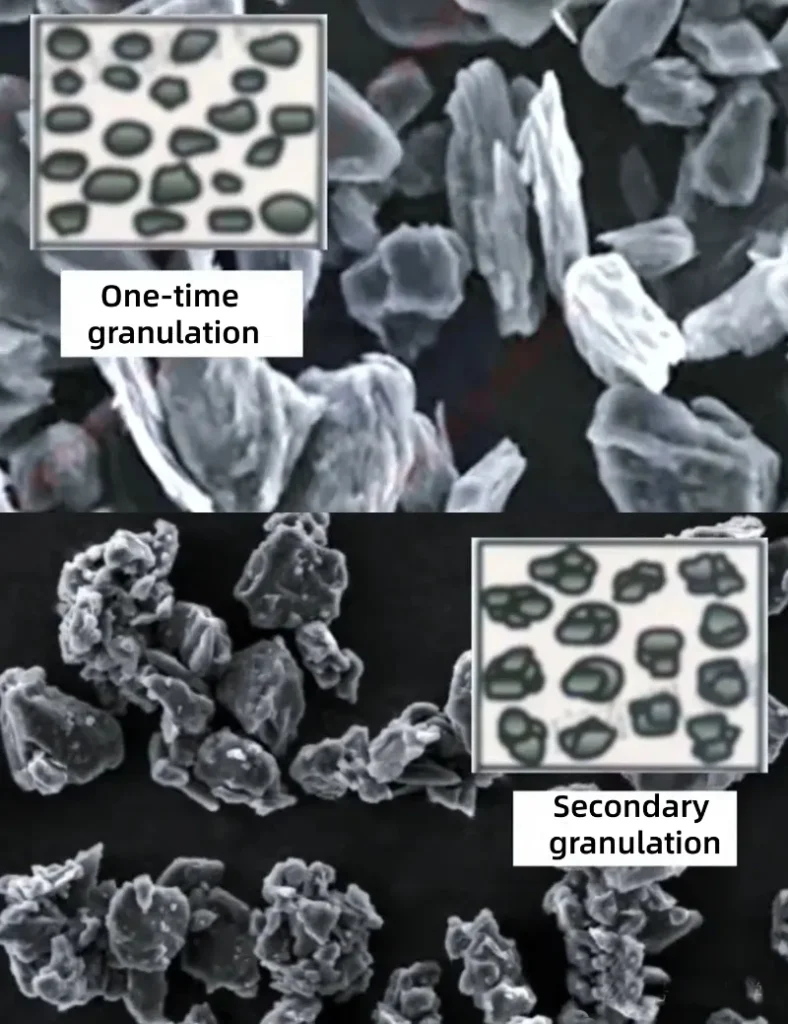

การเคลือบและการบดละเอียด

วัตถุประสงค์:เติมวัตถุดิบและบิทูเมนลงในเครื่องปฏิกรณ์เพื่อกวนที่อุณหภูมิสูง กระบวนการนี้จะสร้างอนุภาคทุติยภูมิโดยการเคลือบอนุภาคกราไฟต์ ช่วยเพิ่มช่องทางการฝังตัวและการสกัดลิเธียมไอออน และสร้างชั้นป้องกันบนพื้นผิวเพื่อลดปฏิกิริยาการฝังตัวร่วมของตัวทำละลาย

ขั้นตอนสำคัญ:ควบคุมอุณหภูมิของเครื่องปฏิกรณ์ ความเร็วในการกวน และพารามิเตอร์อื่นๆ อย่างแม่นยำเพื่อให้แน่ใจว่าการอัดเม็ดมีเสถียรภาพ

การควบคุมคุณภาพ: ตรวจสอบการกระจายตัวของขนาดอนุภาค การก่อตัวของอนุภาคทุติยภูมิ และคุณภาพของสารเคลือบหลังการบดละเอียด วัสดุที่ไม่เป็นไปตามมาตรฐานควรนำไปแปรรูปใหม่

การเตรียมคาร์บอน

วัตถุประสงค์:ควบคุมอุณหภูมิก่อนการคาร์บอน (โดยทั่วไปอยู่ระหว่าง 900-1,200°C) เพื่อเพิ่มความบริสุทธิ์ของคาร์บอนและป้องกัน "การสูญเสียวัสดุ" ปรับปรุงความจุและประสิทธิภาพด้านพลังงาน ขณะเดียวกันก็ลดต้นทุน

ขั้นตอนสำคัญ:ควบคุมอุณหภูมิ เวลา และพารามิเตอร์อื่นๆ ก่อนการคาร์บอไนเซชันอย่างเคร่งครัด เพื่อให้แน่ใจว่าจะได้ผลลัพธ์การคาร์บอไนเซชันก่อนที่เหมาะสมที่สุด

การควบคุมคุณภาพ:ทดสอบความบริสุทธิ์ของคาร์บอน โครงสร้างจุลภาค และตัวบ่งชี้อื่นๆ หลังกระบวนการคาร์บอน ประเมินผลกระทบต่อกระบวนการถัดไป เพื่อให้แน่ใจว่าคุณภาพก่อนกระบวนการคาร์บอนเป็นไปตามข้อกำหนด

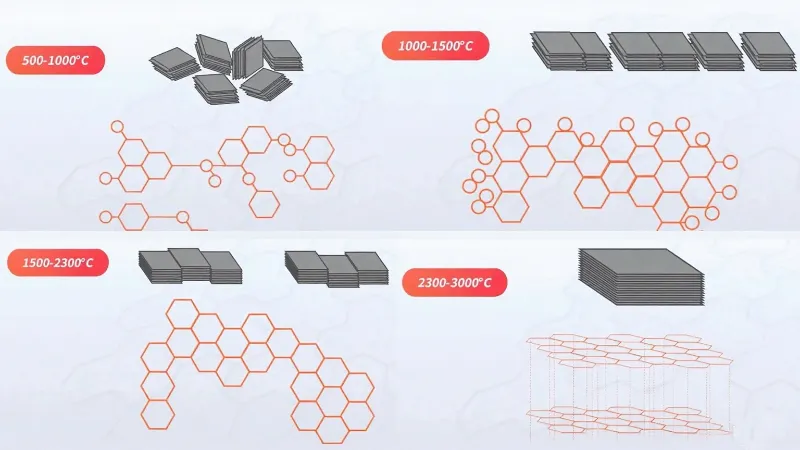

การสร้างกราฟ

วัตถุประสงค์:นำวัสดุไปวางในเตากราไฟไทเซชันที่อุณหภูมิประมาณ 3,000°C เพื่ออบวัสดุ โดยเปลี่ยนการจัดเรียงอะตอมคาร์บอนจากโครงสร้างแบบระนาบเป็นโครงสร้างแบบสามมิติ กระบวนการนี้ช่วยเพิ่มสภาพนำไฟฟ้า ลดความต้านทาน และขจัดสิ่งเจือปน

ขั้นตอนสำคัญ:ควบคุมอุณหภูมิ อัตราความร้อน และเวลาการอยู่ในเตาเผากราไฟต์อย่างแม่นยำเพื่อให้แน่ใจว่าได้ผลลัพธ์ที่สม่ำเสมอและเสถียร

การควบคุมคุณภาพ:ใช้วิธีการตรวจจับที่หลากหลายเพื่อประเมินโครงสร้างจุลภาค ค่าการนำไฟฟ้า ระดับสิ่งเจือปน และตัวบ่งชี้อื่นๆ หลังกระบวนการกราไฟต์ วัสดุที่ไม่เป็นไปตามมาตรฐานควรผ่านกระบวนการแปรรูปใหม่

การเผาถ่านที่อุณหภูมิสูง

วัตถุประสงค์สำหรับผลิตภัณฑ์ 3C และการใช้งานระดับไฮเอนด์ จะมีการคาร์บอไนเซชันที่อุณหภูมิสูงหลังการคาร์บอไนเซชัน ในระหว่างการคาร์บอไนเซชัน (ที่อุณหภูมิ 1,000-1,200°C) การเคลือบด้วยบิทูเมนหรือเรซินบนพื้นผิวจะช่วยซ่อมแซมข้อบกพร่องของกราไฟต์ ลดพื้นที่ผิวจำเพาะ และปรับปรุงประสิทธิภาพ เช่น ความสามารถในการเร่งความเร็วและประสิทธิภาพการชาร์จเร็ว

ขั้นตอนสำคัญ:เลือกวัสดุเคลือบที่เหมาะสมตามความต้องการของผลิตภัณฑ์ ควบคุมอุณหภูมิและเวลาในระหว่างกระบวนการคาร์บอไนเซชันเพื่อให้ได้ผลลัพธ์ตามที่ต้องการ

การควบคุมคุณภาพ:ทดสอบโครงสร้างพื้นผิวและตัวบ่งชี้ประสิทธิภาพของวัสดุคาร์บอนเพื่อให้แน่ใจว่าตรงตามข้อกำหนดผลิตภัณฑ์ระดับไฮเอนด์

ทิศทางการพัฒนาในอนาคตของวัสดุแอโนดกราไฟต์เทียม

การเพิ่มความหนาแน่นของพลังงาน:การปรับปรุงกระบวนการผลิตและการกำหนดสูตร เช่น เทคโนโลยี “ไอโซทรอปิกโค้ก” ช่วยเพิ่มความหนาแน่นของแกรไฟต์เทียม เพิ่มความหนาแน่นของพลังงานเซลล์แบตเตอรี่ และตอบสนองความต้องการระยะไกลของยานยนต์ไฟฟ้า

การปรับปรุงประสิทธิภาพการชาร์จเร็ว:การวิจัยเกี่ยวกับกราไฟท์เทียมที่มีระยะห่างระหว่างชั้นที่ใหญ่ขึ้นและโครงสร้างไมโครพอร์ที่เหมาะสมสำหรับวัสดุขั้วบวกสำหรับการชาร์จเร็วจะช่วยให้การใส่และการชาร์จ/การระบายลิเธียมไอออนรวดเร็วขึ้น

การเพิ่มเสถียรภาพของวงจร:การพัฒนาอนุภาคทุติยภูมิกราไฟต์เทียมที่มีความแข็งแรงเชิงโครงสร้างสูง การใช้ขนาดมวลรวมโค้กและวิธีการเคลือบที่เหมาะสม (เช่น การเคลือบคาร์บอนอสัณฐานหรือคาร์บอนนาโนทิวบ์) จะช่วยปรับปรุงเสถียรภาพของวงจรและประสิทธิภาพในการเก็บรักษาที่อุณหภูมิสูงสำหรับแบตเตอรี่ลิเธียมไอออน

ผงมหากาพย์

ด้วยเทคโนโลยีการบดและการแปรรูปขั้นสูง ผงมหากาพย์ มีบทบาทสำคัญในการปรับปรุงกระบวนการผลิตกราไฟต์เทียมประสิทธิภาพสูง ผ่านโซลูชันที่ปรับแต่งได้ เช่น เครื่องบดเจ็ทอากาศ และอุปกรณ์เฉพาะทางอื่นๆ Epic Powder ช่วยให้ควบคุมคุณสมบัติของวัสดุได้อย่างแม่นยำ ช่วยให้ผู้ผลิตบรรลุประสิทธิภาพผลิตภัณฑ์ที่เหนือกว่า ประสิทธิภาพที่สูงขึ้น และต้นทุนที่ลดลง