1. สาเหตุที่ผงตะกรันมีกิจกรรมต่ำ

ปัจจัยหลายอย่างส่งผลให้ผงตะกรันมีประสิทธิภาพต่ำ ปัจจัยหลักคือสัดส่วนของเฟสผลึกสูงและโครงสร้างผลึกที่สมบูรณ์ นอกจากนี้ ปริมาณออกไซด์ที่เป็นกรดสูง เช่น SiO2 และปริมาณออกไซด์ที่เป็นเบสต่ำ เช่น CaO ยังลดประสิทธิภาพลงไปอีก เมื่อวิเคราะห์สาเหตุที่ทำให้การบดผงตะกรันไม่มีประสิทธิภาพ, เคมี การเรียบเรียงดนตรีเป็นด่านแรก.

ประการที่สอง พื้นที่ผิวจำเพาะ รูปร่างของอนุภาค และ ขนาดอนุภาค การกระจายตัวของอนุภาคมีบทบาทสำคัญ พื้นที่ผิวจำเพาะเป็นสิ่งจำเป็นเบื้องต้นสำหรับการเกิดปฏิกิริยา อย่างไรก็ตาม พื้นที่ผิวที่สูงขึ้นไม่ได้หมายความว่าจะมีกิจกรรมสูงขึ้นเสมอไป อุปกรณ์และกระบวนการบดมีผลต่อกิจกรรมโดยการเปลี่ยนแปลงรูปร่างของอนุภาค เพื่อให้ได้ความแข็งแรงที่เหมาะสม อนุภาคตะกรัน 80%–85% ควรมีขนาดอยู่ในช่วง 0–12 ไมโครเมตร นอกจากนี้ อนุภาค 95% ที่มากกว่านั้นควรมีขนาดเล็กกว่า 30 ไมโครเมตร.

2. อุปกรณ์บด และกระบวนการบด

ปัจจุบัน อุปกรณ์บดหลักที่ใช้ในการผลิตผงตะกรันในประเทศจีน ได้แก่ เครื่องบดลูกบอลและเครื่องบดลูกกลิ้งแนวตั้ง อุปกรณ์บดและกระบวนการบดส่งผลโดยตรงต่อความละเอียด รูปร่างอนุภาค และการกระจายขนาดอนุภาคของผงตะกรัน การวิเคราะห์เบื้องต้นมีดังต่อไปนี้.

2.1 โรงงานลูกบอล

กระบวนการผลิตผงตะกรันโดยการบดด้วยลูกบอลแบ่งออกเป็นระบบบดแบบวงปิดและระบบบดแบบวงเปิด.

ระบบการเจียรแบบวงจรปิด

การใช้พลังงานของวงจรปิด โรงงานลูกบอล ระบบบดตะกรันมีประสิทธิภาพต่ำกว่าระบบวงจรเปิด แม้ว่าจะสามารถควบคุมความละเอียดของผลิตภัณฑ์ให้ละเอียดมากได้ แต่ภายใต้แรงดันอากาศลบ อนุภาคผงตะกรันขนาดใหญ่ก็ยังคงถูกคัดแยกเข้าไปในผลิตภัณฑ์สำเร็จรูปได้ง่าย เนื่องจากขนาดอนุภาคของผงตะกรันมีความใกล้เคียงกัน ทำให้การกระจายขนาดอนุภาคไม่เป็นไปตามหลักการที่เหมาะสม หลักการคัดแยกเป็นไปตามแรงโน้มถ่วง กล่าวคือ อนุภาคจะถูกกักเก็บหรือกำจัดตามน้ำหนักของมัน อนุภาคขนาดใหญ่กว่า 30 ไมโครเมตรจำนวนมากจะเข้าไปในผลิตภัณฑ์สำเร็จรูป และอนุภาคเหล่านี้มีส่วนช่วยในการพัฒนาความแข็งแรงค่อนข้างน้อย.

ระบบการเจียรแบบวงจรเปิด

ผู้ผลิตผงตะกรันในประเทศส่วนใหญ่ยังคงใช้เครื่องบดลูกบอลแบบระบบเปิด ผงตะกรันที่ผ่านกระบวนการด้วยเครื่องบดลูกบอลจะมีสัดส่วนของอนุภาคละเอียดสูงและมีการกระจายขนาดที่กว้าง และดัชนีการทำงานของผงตะกรันจะค่อนข้างสูง เมื่อบดตะกรันจนได้ความละเอียด 480 ตารางเมตรต่อกิโลกรัม การกระจายขนาดอนุภาคจะอยู่ในระดับที่เหมาะสม โดยอนุภาคส่วนใหญ่จะกระจายอยู่ในช่วง 0–30 ไมโครเมตร สำหรับตะกรันคุณภาพเดียวกัน การบดด้วยเครื่องบดลูกบอลแบบระบบเปิดจะส่งผลให้ดัชนีการทำงานสูงขึ้น.

ในระบบเครื่องบดลูกบอลแบบวงจรเปิดที่ไม่มีอุปกรณ์บดเบื้องต้น การใช้พลังงานค่อนข้างสูง โดยทั่วไปจะอยู่ที่ระหว่าง 65–95 กิโลวัตต์ชั่วโมงต่อตัน เมื่อพื้นที่ผิวถึง 420 ตารางเมตรต่อกิโลกรัม โครงสร้างภายในของเครื่องบดลูกบอลมีความสำคัญอย่างยิ่ง ปัจจัยต่างๆ เช่น การกระจายความยาวของห้องบดและการจัดเรียงแผ่นไดอะแฟรมส่งผลโดยตรงต่อผลิตภัณฑ์ นอกจากนี้ การคัดขนาดของเม็ดบดยังส่งผลต่อพื้นที่ผิวจำเพาะและการกระจายขนาดอนุภาค องค์ประกอบเหล่านี้ร่วมกันกำหนดดัชนีการทำงานขั้นสุดท้ายของผงตะกรัน.

จากการตรวจสอบพบว่า บริษัทผลิตผงตะกรันแห่งหนึ่งใช้เครื่องบดลูกบอลแบบวงจรเปิดร่วมกับสารช่วยบด แต่ค่ากิจกรรมของผงตะกรันต่ำมาก และพื้นที่ผิวจำเพาะสูงสุดเพียง 450 ตารางเมตรต่อกิโลกรัม เครื่องบดลูกบอลนี้มีสามห้อง และห้องที่สามใช้ชิ้นส่วนเหล็กขนาดเล็กที่มีร่องบุภายใน ห้องที่สามเป็นห้องบดซึ่งมีความสำคัญต่อการเพิ่มพื้นที่ผิวจำเพาะและปรับปรุงค่ากิจกรรม การติดตั้งชิ้นส่วนเหล็กขนาดเล็กที่มีร่องบุภายในในห้องนี้ขัดกับวิธีการปฏิบัติทั่วไป ด้วยวิธีการบดเช่นนี้ จะสามารถเพิ่มพื้นที่ผิวจำเพาะ มั่นใจได้อย่างไรว่าการกระจายขนาดอนุภาคเหมาะสม และค่ากิจกรรมของผงตะกรันดีขึ้น?

2.2 เครื่องบดลูกกลิ้งแนวตั้ง

เมื่อใช้งานในแนวตั้ง โรงสีลูกกลิ้ง เครื่องบดแบบ VRM สามารถบดผงตะกรันให้มีพื้นที่ผิวจำเพาะประมาณ 420 ตารางเมตรต่อกิโลกรัม ทำให้ได้ผลผลิตสูง และใช้พลังงานประมาณ 40 กิโลวัตต์ชั่วโมงต่อตัน การใช้พลังงานในการบดค่อนข้างต่ำ ทำให้เป็นที่นิยมในหมู่ผู้ใช้งาน.

จากประสบการณ์ที่ผ่านมา พบว่าสำหรับคลินเกอร์ชนิดเดียวกันและพื้นที่ผิวจำเพาะเท่ากัน ซีเมนต์ที่ผลิตโดยเครื่องบดแนวตั้งจะมีกำลังรับแรงอัดที่ 3 วันต่ำกว่าซีเมนต์ที่ผลิตโดยเครื่องบดลูกบอลประมาณ 3 MPa แล้วข้อบกพร่องเดียวกันนี้จะเกิดขึ้นกับผงตะกรันที่บดด้วยเครื่องบดแนวตั้งหรือไม่?

เช่นเดียวกับระบบเครื่องบดลูกบอลแบบวงปิด เครื่องบดแนวตั้งก็มีอุปกรณ์คัดแยกเพื่อเก็บผงละเอียด หากใช้งานไม่ถูกต้องหรือหากไม่ได้ควบคุมพารามิเตอร์ของระบบอย่างเหมาะสม อาจมีอนุภาคขนาดใหญ่กว่า 30 ไมโครเมตรจำนวนมากปะปนอยู่ในผลิตภัณฑ์สำเร็จรูป ส่งผลให้ช่วงการกระจายขนาดอนุภาคแคบลงและลดค่าดัชนีการทำงานของผงตะกรันลง ประการที่สอง กลไกการบดของเครื่องบดแนวตั้งนั้นใช้แรงเฉือนเป็นหลัก และรูปร่างของอนุภาคก็ส่งผลต่อการพัฒนาความแข็งแรงด้วย ทำให้ค่าดัชนีการทำงานลดลง.

อีกประเด็นหนึ่งที่มักถูกมองข้ามคือ กระบวนการที่ใช้ก๊าซอุณหภูมิสูงในการอบแห้งตะกรันโดยตรงภายในโรงบด กล่าวคือ อนุภาคตะกรันละเอียดขนาด 0–12 ไมโครเมตร ต้องผ่านก๊าซอุณหภูมิสูงประมาณ 250 องศาเซลเซียส ก่อนที่จะเข้าสู่ไซโลผลิตภัณฑ์สำเร็จรูป ซึ่งเทียบเท่ากับการนำตะกรันที่ผ่านการดับด้วยน้ำไปผ่านกระบวนการอบชุบด้วยความร้อนสูงอีกครั้ง ส่งเสริมการเจริญเติบโตของผลึกและลดข้อบกพร่องในตะกรัน ส่งผลให้ค่าแอคทีฟลดลง.

หากการทำงานและการจัดการของเครื่องบดแนวตั้งได้รับการควบคุมอย่างดี โดยมีการควบคุมอุณหภูมิ ความดันอากาศ และอัตราการไหลของอากาศอย่างเหมาะสม การลดลงของกิจกรรมของผงตะกรันก็จะลดลงได้ค่อนข้างน้อย อย่างไรก็ตาม การควบคุมที่ไม่ดีจะทำให้การลดลงของกิจกรรมรุนแรงขึ้น.

2.3 เครื่องบดลูกกลิ้งแนวนอน

เครื่องบดลูกกลิ้งแนวนอนมีกระบวนการและโครงสร้างภายในที่เรียบง่าย มีปัจจัยที่ลดประสิทธิภาพของผงตะกรันน้อย หลังจากบดแล้ว วัสดุจะมีรูปร่างและขนาดอนุภาคที่เหมาะสม และคุณภาพของผลิตภัณฑ์เชื่อถือได้ ซีเมนต์ที่บดด้วยเครื่องบดลูกกลิ้งแนวนอนมีความแข็งแรงค่อนข้างสูง เมื่อบดผงตะกรันเหล็กให้มีพื้นที่ผิวจำเพาะประมาณ 460 ตารางเมตรต่อกิโลกรัม การใช้พลังงานของมอเตอร์หลักจะอยู่ที่ 33–35 กิโลวัตต์ชั่วโมงต่อตัน ทำให้เป็นหนึ่งในอุปกรณ์ที่นิยมใช้สำหรับการบดผงตะกรัน.

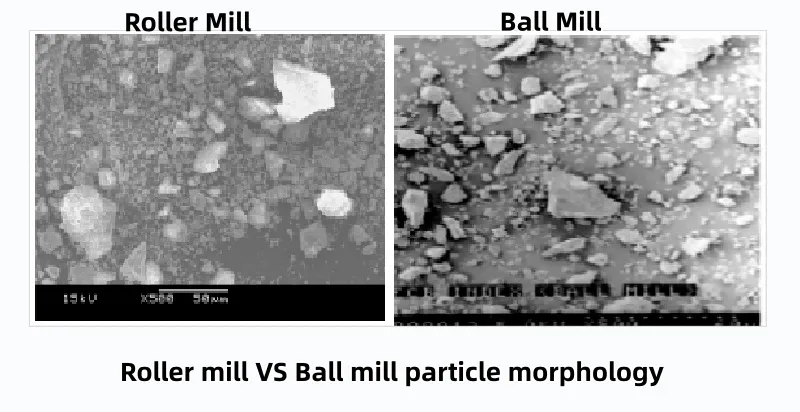

ลักษณะทางสัณฐานวิทยาของอนุภาคซีเมนต์ที่ได้จากเครื่องบดลูกกลิ้งแนวนอนนั้นคล้ายคลึงกับที่ได้จากเครื่องบดลูกบอลมาก (ดูรูปด้านล่าง).

3. วิธีการปรับปรุงประสิทธิภาพของผงตะกรัน

สาเหตุหลักที่ทำให้ผงละเอียดของตะกรันมีกิจกรรมต่ำ

จากการวิเคราะห์ข้างต้น สาเหตุหลักที่ทำให้ผงละเอียดของตะกรันมีกิจกรรมต่ำนั้น เป็นผลมาจากการบำบัดตะกรันด้วยการชุบน้ำ รวมถึงองค์ประกอบทางเคมี รูปร่างของอนุภาค การกระจายขนาดของอนุภาค และลักษณะการดำเนินงานของกระบวนการ.

จะสามารถนำมาตรการกระบวนการที่เหมาะสมมาใช้ได้อย่างไรเพื่อปรับปรุงประสิทธิภาพของผงละเอียดตะกรัน?

อิทธิพลโดยรวมของพื้นที่ผิวจำเพาะและลักษณะเฉพาะของอนุภาคต่อกิจกรรม

ตามทฤษฎีแล้ว การบดผงตะกรันต้องมีพื้นที่ผิวจำเพาะมากกว่า 480 ตารางเมตรต่อกิโลกรัม เพื่อให้ได้ประสิทธิภาพสูงสุด อย่างไรก็ตาม หากค่าความเป็นด่างของตะกรันอยู่ที่ประมาณ 85% การเพิ่มพื้นที่ผิวต่อไปอาจไม่ช่วยอะไร แม้แต่เครื่องบดลูกบอลแบบวงจรเปิดที่มีพื้นที่ผิวมากกว่า 500 ตารางเมตรต่อกิโลกรัม ประสิทธิภาพก็แทบจะไม่ดีขึ้นอย่างเห็นได้ชัด เนื่องจากดัชนีประสิทธิภาพไม่ได้ขึ้นอยู่กับพื้นที่ผิวเพียงอย่างเดียว ปัจจัยสำคัญ ได้แก่ รูปร่างของอนุภาคและความเหมาะสมของการกระจายขนาด ซึ่งได้รับอิทธิพลโดยตรงจากกระบวนการบดและอุปกรณ์ที่ใช้ ดังนั้น การปรับปรุงประสิทธิภาพของผงตะกรันขนาดเล็กจึงต้องใช้มาตรการทางเทคนิคที่ครอบคลุม.

การกระตุ้นแบบคู่ทั้งทางกายภาพและทางเคมีเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพ

เพื่อเพิ่มประสิทธิภาพของผงละเอียดตะกรัน จำเป็นต้องปรับองค์ประกอบทางเคมีของพื้นผิวของผงละเอียดตะกรันภายใต้การกระตุ้นทั้งทางกายภาพและทางเคมี ซึ่งจะช่วยเพิ่มประสิทธิภาพของผงละเอียดตะกรันได้.

การปรับปรุงประสิทธิภาพของผงตะกรันสามารถทำได้โดยการปรับทั้งทางเคมีและทางกายภาพ ขั้นแรก ควรปรับสภาพผงตะกรันที่เป็นกรดให้เป็นด่างอ่อนหรือเป็นด่าง จากนั้น วัสดุต้องผ่านกระบวนการบดผงตะกรันอย่างเหมาะสมเพื่อให้ได้ขนาดอนุภาคที่ละเอียดขึ้น กระบวนการนี้จะช่วยขยายช่วงของการกระจายขนาดอนุภาคที่เหมาะสม โดยการทำตามขั้นตอนเหล่านี้ เป้าหมายในการปรับปรุงประสิทธิภาพของผงตะกรันได้อย่างมีนัยสำคัญก็สามารถบรรลุได้.

แนวทางการปฏิบัติด้านเทคโนโลยีสารกระตุ้นของ Siping Cement

บริษัท Siping Cement ได้ทำการวิจัยหาวิธีแก้ไขปัญหาการทำงานที่ต่ำของตะกรันที่เป็นกรด พวกเขายังให้ความสำคัญกับปัญหาที่เกิดจากกระบวนการบดผงตะกรันที่ไม่เหมาะสม เพื่อส่งเสริมการปรับปรุงการทำงาน พวกเขาได้ใช้สารกระตุ้นเหลวจากภายนอกและสารกระตุ้นผงร่วมกัน นอกจากนี้ยังใช้วิธีการกระตุ้นแบบผสมผสานทางกายภาพและเคมี กลยุทธ์แบบผสมผสานเหล่านี้ประสบความสำเร็จในเบื้องต้นในการปรับปรุงประสิทธิภาพของผงละเอียดตะกรันแล้ว.

เมื่อเติมสารกระตุ้นในระหว่างการบดผงตะกรัน จะเกิดการเปลี่ยนแปลงเล็กน้อยในองค์ประกอบทางเคมีของผงตะกรันขนาดเล็กที่ได้ (ดูตารางที่ 1).

| วิธีการกระตุ้น | ซิโอ2 | อัล2โอ3 | เฟ2โอ3 | สูง | เอ็มจีโอ | ค่า pH | ปัจจัยคุณภาพ |

| ตะกรัน (ไม่มีสารกระตุ้น) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| สารกระตุ้นชนิดเหลว | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| สารกระตุ้นชนิดเหลว + สารกระตุ้นชนิดผง | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

ตารางที่ 1: การเปลี่ยนแปลงเล็กน้อยในองค์ประกอบทางเคมีของผงละเอียดสแลกที่บดด้วยสารกระตุ้น (%).

(หมายเหตุ: ข้อความต้นฉบับไม่ได้ระบุข้อมูลตารางที่เฉพาะเจาะจง ข้อความนี้คงไว้ซึ่งคำอธิบายเดิม)

ตะกรันที่เป็นกรดมีปริมาณ SiO₂ สูงเป็นหลัก ส่งผลให้โครงสร้างมีเสถียรภาพ ซึ่งเป็นปัจจัยหลักที่ทำให้ค่าสัมประสิทธิ์คุณภาพต่ำ.

ผลของสารกระตุ้นต่อการปรับปรุงองค์ประกอบทางเคมีและความเป็นเบส

เมื่อใช้สารกระตุ้นเหลว 0.1% ผสมกับตะกรันเพื่อบดให้เป็นผง พบว่าองค์ประกอบทางเคมีของตะกรันเดิมมี SiO₂ อยู่ที่ 39.18% ซึ่งลดลงเหลือ 37.26% ในผงละเอียดของตะกรันที่ได้ และค่าความเป็นด่างเพิ่มขึ้นจาก 0.86 เป็น 0.95.

เมื่อใช้ทั้งสารกระตุ้นชนิดเหลวและสารกระตุ้นชนิดผงพร้อมกันในระหว่างการบดผงตะกรัน ปริมาณ SiO₂ เดิมที่ 39.18% ลดลงเหลือ 35.14% ในผงละเอียดของตะกรัน ทำให้ค่าความเป็นด่างเพิ่มขึ้นเป็น 1.04 และปรับให้ตรงตามเกณฑ์มาตรฐานของตะกรันด่าง.

ตะกรันอัลคาไลน์นี้ เมื่อนำมาบดให้มีพื้นที่ผิวจำเพาะในระดับหนึ่งโดยวิธีการบดผงตะกรันที่เหมาะสม และมีการกระจายขนาดอนุภาคที่ค่อนข้างสมเหตุสมผล จะแสดงค่าดัชนีการทำงานที่ดีขึ้น.

ข้อมูลจริงเกี่ยวกับการปรับปรุงดัชนีกิจกรรม

สำหรับตะกรันที่เป็นกรดซึ่งเติมสารกระตุ้นตะกรันเหลว 0.1% ในระหว่างการบดผงตะกรันด้วยเครื่องบดลูกบอล ดัชนีการทำงาน 7 วันเพิ่มขึ้นจาก 67.4% เป็น 88.8% ซึ่งดีขึ้น 31.75% และดัชนีการทำงาน 28 วันเพิ่มขึ้นจาก 89.5% เป็น 110.7% ซึ่งดีขึ้น 23.7%.

ขึ้นอยู่กับความแปรผันของวัตถุดิบในท้องถิ่นและกระบวนการผลิต วิธีการกระตุ้นทางเคมีแต่ละวิธีสามารถเพิ่มดัชนีการทำงานของผงละเอียดของตะกรันได้ประมาณ 15–25% ในขณะที่วิธีการกระตุ้นแบบผสมผสานสามารถเพิ่มขึ้นได้ประมาณ 50%.

ด้วยมาตรการทางเทคนิคข้างต้น ผงละเอียดของตะกรันที่มีดัชนีการทำงาน 7 วันเดิมอยู่ที่ประมาณ 55% สามารถเพิ่มขึ้นเป็นมากกว่า 75% ได้ และผงละเอียดของตะกรันที่มีดัชนีการทำงาน 7 วันเดิมอยู่ที่ประมาณ 70% สามารถเพิ่มขึ้นเป็นมากกว่า 95% ได้.

คำแนะนำสำหรับการนำไปใช้ในทางปฏิบัติ

เพื่อแก้ปัญหาค่ากิจกรรมต่ำในผงละเอียดของตะกรัน จำเป็นต้องใช้วิธีการที่ปรับแต่งให้เหมาะสม วิศวกรต้องกำหนดแผนทางเทคนิคหลายแบบโดยพิจารณาจากอุปกรณ์และวัตถุดิบเฉพาะที่หน้างาน นอกจากนี้ยังต้องพิจารณาสภาพแวดล้อมอื่นๆ ในระหว่างขั้นตอนการวางแผนนี้ การทดสอบในห้องปฏิบัติการเป็นขั้นตอนสำคัญถัดไป แผนทางเทคนิคที่เหมาะสมที่สุดจะสามารถเลือกได้ก็ต่อเมื่อได้รับผลการทดสอบ 7 วันและ 28 วันแล้ว กระบวนการคัดเลือกนี้รับประกันการปรับปรุงค่าดัชนีกิจกรรมอย่างมาก ในขณะเดียวกันก็ช่วยลดต้นทุนการผลิตและการลงทุนด้านทุนด้วย.

ขอบคุณที่อ่านนะคะ หวังว่าบทความของฉันจะเป็นประโยชน์นะคะ แสดงความคิดเห็นไว้ด้านล่างได้เลยค่ะ หรือหากมีข้อสงสัยเพิ่มเติม สามารถติดต่อตัวแทนฝ่ายบริการลูกค้าออนไลน์ของ Zelda ได้ค่ะ

— โพสต์โดย เอมิลี่ เฉิน