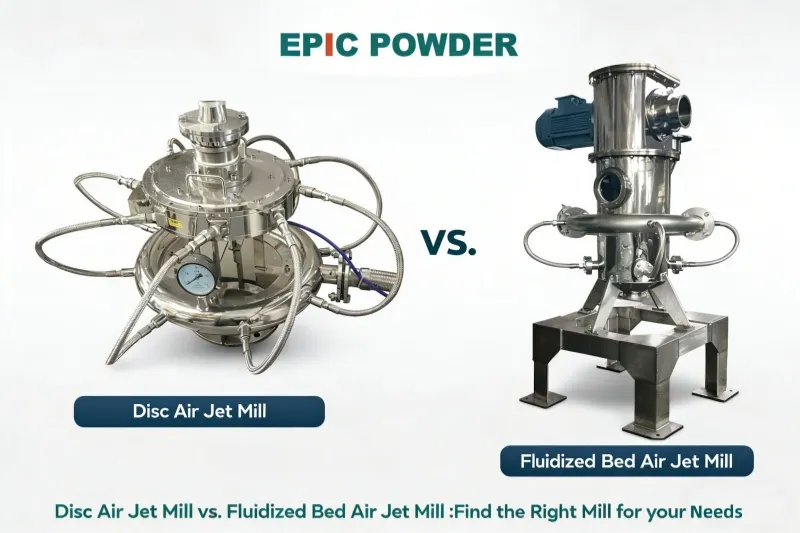

การเปรียบเทียบเชิงแนวคิดระหว่างเครื่องบดเจ็ทแบบฟลูอิไดซ์เบดกับเครื่องบดเจ็ทแบบจาน

ในขอบเขตของการแปรรูปผงละเอียดพิเศษ, การกัดด้วยเจ็ท นับเป็นเทคโนโลยีสำคัญที่ใช้กันอย่างแพร่หลายในการผลิตอนุภาคขนาดไมครอนและต่ำกว่าไมครอน ในบรรดาการกำหนดค่าต่างๆ นั้น ระบบฟลูอิไดซ์เบดแบบใช้ลมร้อน (Fluidized Bed Air) เป็นหนึ่งในนั้น เจ็ตมิลล์ และเครื่องเจียรแบบจานลมเจ็ท (หรือที่เรียกกันทั่วไปว่า เครื่องเจียรแบบเจ็ทแบน) เครื่องโม่แบบเกลียวเจ็ท( ) เป็นระบบสองระบบที่พบได้บ่อยที่สุดและมีความแตกต่างทางเทคโนโลยีมากที่สุด หัวข้อของ โรงสีฟลูอิไดซ์เบดเจ็ทมิลล์ ดังนั้น เครื่องบดแบบจานเจ็ท (Disc Jet Mill) จึงกลายเป็นหัวใจสำคัญในการเลือกอุปกรณ์และการเพิ่มประสิทธิภาพกระบวนการในกระบวนการผลิตสมัยใหม่ วิศวกรรมผง. การเปรียบเทียบประสิทธิภาพอย่างละเอียดจำเป็นต้องเข้าใจหลักการพื้นฐานและปรัชญาการออกแบบของแต่ละอย่างก่อน.

เครื่องบดแบบเจ็ทอากาศแบบฟลูอิไดซ์เบด:

ระบบนี้มีลักษณะเด่นคือการใช้เจ็ทอากาศความเร็วสูงเพื่อสร้าง "เตาปฏิกรณ์แบบฟลูอิไดซ์" ของอนุภาควัสดุภายในห้องบด หลักการสำคัญคือการใช้หัวฉีดหลายหัว โดยทั่วไปจะมีสามหรือสี่หัว หัวฉีดเหล่านี้จัดเรียงอยู่รอบขอบห้องบด และจะฉีดอากาศที่กรองแล้ว แห้งแล้ว และอัดแน่นด้วยความเร็วเหนือเสียง.

กระแสลมที่พัดสวนทางกันเหล่านี้จะตัดกันที่จุดศูนย์กลางภายในห้อง ทำให้อนุภาคของวัสดุถูกเร่งความเร็วอย่างรวดเร็ว ส่งผลให้เกิดการชนกันอย่างรุนแรงระหว่างอนุภาค พลังงานจลน์จากการชนกันระหว่างอนุภาคเหล่านี้ทำให้เกิดการบดละเอียด ส่วนประกอบสำคัญที่รวมอยู่ในระบบคือล้อแยกขนาดแบบกังหันแนวนอนความเร็วสูง ซึ่งอยู่เหนือบริเวณการบด วัสดุที่บดแล้วจะถูกพัดขึ้นไปด้านบนด้วยกระแสลมไปยังล้อแยกขนาดนี้ โดยแรงเหวี่ยงจะแยกอนุภาคหยาบ (ซึ่งจะกลับไปยังบริเวณการบด) ออกจากอนุภาคละเอียดที่มีขนาดตรงตามข้อกำหนดและส่งต่อไปยังระบบเก็บรวบรวม การออกแบบนี้ทำงานภายใต้ความดันลบโดยธรรมชาติ ทำให้มั่นใจได้ว่ากระบวนการจะปราศจากฝุ่นและสะอาด.

เครื่องเจียรจานแบบเจ็ท (แบบแบน/แบบเกลียว):

เครื่องบดชนิดนี้ทำงานบนหลักการทางกลที่แตกต่างออกไป โดยทั่วไปแล้ว ห้องบดจะมีลักษณะเป็นทรงกระบอกแบนราบ อากาศอัดจะถูกส่งเข้าไปทางหัวฉีดหลายหัวที่ติดตั้งในแนวสัมผัสกับผนังห้อง วัสดุจะถูกป้อนเข้าไปในห้องนี้และถูกพัดพาไปโดยกระแสลมหมุนวนความเร็วสูง กลไกการบดหลักคือการกระแทกและการสึกหรอที่เกิดจากการชนกันของอนุภาคกับผนังด้านในหรือแผ่นรองของห้อง และชนกันเองภายในกระแสลมหมุนวน การคัดแยกขนาดมักเกิดขึ้นผ่านกลไกแรงเหวี่ยงภายในหรือผ่านกระแสลมหมุนวนเอง โดยอนุภาคที่หยาบกว่าจะถูกผลักไปที่ขอบ ในขณะที่อนุภาคที่ละเอียดกว่าจะเคลื่อนตัวเข้าสู่ศูนย์กลางเพื่อแยกออก ตามธรรมเนียมแล้ว เครื่องบดเหล่านี้มักทำงานภายใต้แรงดันบวก แม้ว่าการออกแบบที่ทันสมัยอาจมีระบบระบายอากาศรวมอยู่ด้วย.

ความแตกต่างพื้นฐานระหว่างเทคโนโลยีทั้งสองนี้อยู่ที่ลักษณะการบดหลักของแต่ละเทคโนโลยี.

- เครื่องบดแบบฟลูอิไดซ์เบด: ระบบนี้อาศัยการชนกันของอนุภาค (การสึกหรอด้วยตนเอง) กระบวนการนี้เกิดขึ้นภายในโซนควบคุมที่ลำไอพ่นเร่งความเร็วตัดกัน.

- เครื่องบดแบบจาน: ในทางตรงกันข้าม การออกแบบนี้อาศัยการชนกันระหว่างอนุภาคกับผนังเป็นหลัก การบดเกิดขึ้นภายในกระแสลมหมุนวนความเร็วสูง.

ความแตกต่างหลักในด้านกลไกนี้ นำไปสู่ความแปรผันมากมายในด้านประสิทธิภาพ โดยเฉพาะอย่างยิ่ง มันส่งผลต่ออัตราการสึกหรอ ความเสี่ยงต่อการปนเปื้อน และประสิทธิภาพการใช้พลังงาน นอกจากนี้ยังกำหนดการควบคุมรูปร่างของอนุภาคและลักษณะการทำงานโดยทั่วไป ปัจจัยเหล่านี้รวมกันเป็นพื้นฐานสำหรับการเปรียบเทียบประสิทธิภาพอย่างละเอียด.

คำถามและคำตอบที่เกี่ยวข้องสองข้อ

คำถามที่ 1: ความแตกต่างด้านประสิทธิภาพที่สำคัญที่สุดที่เกิดจากกลไกการบดที่แตกต่างกันของทั้งสองแบบคืออะไร และส่งผลต่อต้นทุนการดำเนินงานในระยะยาวและความบริสุทธิ์ของผลิตภัณฑ์อย่างไร?

คำตอบ: ความแตกต่างที่สำคัญที่สุดคือรูปแบบการสึกหรอและผลที่ตามมา ในเครื่องบดแบบเจ็ทอากาศแบบฟลูอิไดซ์เบด กระบวนการบดจะเสร็จสมบูรณ์โดยการชนกันของวัสดุเอง ซึ่งเป็นการบดด้วยตัวเองอย่างสมบูรณ์ เนื่องจากอนุภาคแทบจะไม่ชนกับผนังห้อง การสึกหรอของพื้นผิวภายในของอุปกรณ์จึงน้อยมาก ทำให้เหมาะอย่างยิ่งสำหรับการบดวัสดุที่มีความแข็งสูง (ความแข็งโมห์สสูงถึง 9) นอกจากนี้ เพื่อให้ได้ผลิตภัณฑ์ที่มีความบริสุทธิ์สูงสุด ส่วนประกอบสำคัญ เช่น ซับใน ล้อคัดแยก และหัวฉีด สามารถบุด้วยหรือทำจากวัสดุเซรามิก (เช่น อลูมิเนียมออกไซด์ เซอร์โคเนียมออกไซด์ ซิลิคอนคาร์ไบด์) เพื่อให้แน่ใจว่าไม่มีการสัมผัสกับโลหะตลอดกระบวนการบดทั้งหมด ส่งผลให้ความเสี่ยงต่อการปนเปื้อนต่ำมาก ซึ่งเป็นปัจจัยสำคัญสำหรับยา เซรามิกที่มีความบริสุทธิ์สูง และวัสดุแบตเตอรี่.

ในทางตรงกันข้าม เครื่องบดแบบจานเจ็ท (Disc Jet Mill) จะทำให้ผนังห้องบดได้รับแรงกระแทกโดยตรงจากอนุภาคความเร็วสูง ซึ่งส่งผลให้เกิดการสึกหรออย่างเห็นได้ชัดที่ซับในหรือผนังด้านใน ทำให้เกิดการปนเปื้อนของวัสดุ และจำเป็นต้องเปลี่ยนซับในเป็นประจำ ดังนั้น แม้ว่าต้นทุนเริ่มต้นของเครื่องบดแบบจานอาจต่ำกว่า แต่ต้นทุนการดำเนินงานในระยะยาวอาจสูงกว่าเนื่องจากชิ้นส่วนอะไหล่ (ซับใน) และต้นทุนที่อาจเกิดขึ้นจากการปนเปื้อนของผลิตภัณฑ์หรือช่วงเวลาการบำรุงรักษาที่บ่อยขึ้น สำหรับการใช้งานที่ต้องการความบริสุทธิ์ของผลิตภัณฑ์สูงหรือเกี่ยวข้องกับวัสดุที่มีฤทธิ์กัดกร่อนสูง การออกแบบแบบฟลูอิไดซ์เบด (Fluidized Bed) ให้ประสิทธิภาพที่เหนือกว่าอย่างชัดเจนในแง่ของความทนทานและการควบคุมการปนเปื้อน.

คำถามที่ 2: เครื่องบดทั้งสองประเภทแตกต่างกันอย่างไรในการควบคุมการกระจายขนาดอนุภาคสุดท้ายและการจัดการกับวัสดุที่ไวต่อความร้อน?

คำตอบ: ทั้งสองแบบมีความแตกต่างกันอย่างมากในด้านความแม่นยำในการควบคุมขนาดอนุภาคและการจัดการความร้อน.

ขนาดอนุภาค ควบคุม: เครื่องบดแบบฟลูอิไดซ์เบดแอร์เจ็ท (Fluidized Bed Air Jet Mill) ให้การควบคุมการกระจายขนาดอนุภาคสุดท้าย (PSD) ที่เหนือกว่าและแม่นยำยิ่งขึ้น ซึ่งทำได้โดยใช้ตัวแยกอนุภาคแบบกังหันความเร็วสูงในตัว การควบคุมขนาดอนุภาคทำได้โดยการปรับความเร็วในการหมุนของล้อแยกอนุภาค ความเร็วที่สูงขึ้นจะสร้างแรงเหวี่ยงหนีศูนย์กลางมากขึ้น ทำให้เฉพาะอนุภาคขนาดเล็กกว่าเท่านั้นที่ผ่านไปได้ ส่งผลให้ได้ PSD ที่แคบและควบคุมได้อย่างแม่นยำ ระบบ “เบี่ยงเบนอัตโนมัติในตัว” นี้ เครื่องกรองอนุภาคละเอียด”เครื่องบดแบบจานเจ็ทช่วยให้การกระจายตัวของอนุภาคมีความเข้มข้นโดยไม่มีอนุภาคขนาดใหญ่เกินไป” อย่างไรก็ตาม เครื่องบดแบบจานเจ็ทมักอาศัยการปรับอัตราการป้อนและพลวัตโดยธรรมชาติของกระแสลมแบบเกลียวเพื่อการคัดแยก ซึ่งให้การควบคุม PSD ขั้นสุดท้ายที่ไม่แม่นยำและเสถียรเท่าที่ควร การกระจายขนาดอนุภาคอาจกว้างกว่าและปรับแต่งได้ยากกว่า.

ความไวต่อความร้อน: โดยทั่วไปแล้ว เครื่องบดทั้งสองแบบถือว่าเหมาะสมสำหรับการบดที่อุณหภูมิต่ำและปราศจากตัวกลาง ซึ่งเป็นประโยชน์สำหรับวัสดุที่ไวต่อความร้อน การขยายตัวของก๊าซอัด (อากาศหรือก๊าซเฉื่อย) เมื่อออกจากหัวฉีดทำให้เกิดการระบายความร้อนแบบอะเดียแบติก ซึ่งช่วยรักษาอุณหภูมิในห้องบดให้ต่ำ อย่างไรก็ตาม เครื่องบดแบบฟลูอิไดซ์เบดมักได้เปรียบในด้านนี้ กลไกการบดแบบเสียดสีเองของมันสร้างความร้อนจากการเสียดสีน้อยกว่าเมื่อเทียบกับการเสียดสีระหว่างอนุภาคกับผนังอย่างรุนแรงในเครื่องบดแบบจาน การบดทั้งหมดโดยทั่วไปยังเป็นระบบความดันลบ ซึ่งส่งเสริมการไหลของอากาศและการกระจายความร้อนอย่างสม่ำเสมอ นอกจากนี้ สำหรับวัสดุที่ไวต่อความร้อนสูงหรือวัสดุที่ระเบิดได้ เครื่องบดแบบฟลูอิไดซ์เบดสามารถปรับให้เข้ากับระบบหมุนเวียนก๊าซเฉื่อยแบบวงปิด (เช่น ไนโตรเจน) ได้ง่ายกว่า โดยที่ก๊าซจะถูกนำกลับมาใช้ใหม่โดยมีการสูญเสียน้อยที่สุด รักษาไว้ซึ่งสภาพแวดล้อมที่ปลอดภัยและปราศจากออกซิเจน ทำให้เหมาะอย่างยิ่งสำหรับยา สารประกอบระเหย และสารเคมีไวไฟ.

การเปรียบเทียบประสิทธิภาพ: เครื่องบดแบบเจ็ทชนิดฟลูอิไดซ์เบด กับ เครื่องบดแบบเจ็ทชนิดจานลม

การเปรียบเทียบประสิทธิภาพโดยละเอียดระหว่างเครื่องบดแบบใช้ลมเป่าชนิดฟลูอิไดซ์เบดและเครื่องบดแบบใช้ลมเป่าชนิดจาน ไม่ใช่เพียงแค่การศึกษาเชิงวิชาการเท่านั้น แต่เป็นขั้นตอนการตัดสินใจที่สำคัญสำหรับผู้ผลิตผงละเอียด ซึ่งมีผลอย่างมากทั้งในทางปฏิบัติและทางเศรษฐกิจ.

การลงทุนอย่างรอบรู้และการวิเคราะห์ต้นทุนรวมในการเป็นเจ้าของ (TCO)

สิ่งสำคัญคือต้องหลีกเลี่ยงการเลือกแบบจำลองที่ไม่เหมาะสมโดยพิจารณาจากราคาซื้อเริ่มต้นเพียงอย่างเดียว เนื่องจากเครื่องบดแบบจานมักดูเหมือนถูกกว่าในตอนแรก การประเมินแบบองค์รวมจะให้การประเมินที่สมจริงของต้นทุนรวมในการเป็นเจ้าของ (TCO) การวิเคราะห์นี้คำนึงถึงการใช้พลังงาน ซึ่งเครื่องบดแบบฟลูอิไดซ์เบดสามารถประหยัดได้ 30–401 ตันต่อ 3 ตัน รวมถึงต้นทุนของชิ้นส่วนสึกหรอ เวลาหยุดทำงานเพื่อการบำรุงรักษา และผลผลิตโดยรวมของผลิตภัณฑ์.

การเพิ่มประสิทธิภาพกระบวนการและคุณภาพผลิตภัณฑ์

การเลือกเครื่องบดที่เหมาะสมนั้นขึ้นอยู่กับการจับคู่เครื่องมือกับคุณลักษณะของวัสดุ เช่น ความแข็งและความสึกหรอ นอกจากนี้ยังต้องตรงตามข้อกำหนดเฉพาะของผลิตภัณฑ์ เช่น ความบริสุทธิ์ การกระจายขนาดอนุภาค (PSD) และอัตราการผลิต.

- โรงบดแบบฟลูอิไดซ์เบด: เหมาะที่สุดสำหรับวัสดุที่มีความบริสุทธิ์สูง การกระจายตัวแคบ และมีฤทธิ์กัดกร่อนสูง (เช่น เซอร์โคเนีย) โดยเฉพาะอย่างยิ่งเมื่อติดตั้งด้วยวัสดุบุเซรามิก.

- เครื่องบดแบบจาน: อาจคุ้มค่ากว่าสำหรับวัสดุที่มีฤทธิ์กัดกร่อนต่ำและมีความต้องการใช้งานในปริมาณมาก.

การเลือกใช้ที่ถูกต้องจะช่วยเพิ่มกำลังการผลิตและความสม่ำเสมอโดยตรง นอกจากนี้ยังช่วยให้ปฏิบัติตามกฎระเบียบได้อย่างถูกต้อง ตัวอย่างเช่น ในภาคเภสัชกรรม การออกแบบเครื่องบดแบบฟลูอิไดซ์เบดที่ปราศจาก "จุดอับ" ถือเป็นข้อได้เปรียบที่สำคัญสำหรับมาตรฐาน GMP.

การลดความเสี่ยงและการเตรียมพร้อมสำหรับอนาคต

การเปรียบเทียบอย่างเป็นระบบช่วยให้ระบุปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ซึ่งรวมถึงการรั่วไหลของฝุ่น ความเสี่ยงจากการปนเปื้อน และอันตรายด้านความปลอดภัยจากวัตถุระเบิด นอกจากนี้ยังช่วยระบุปัญหาคอขวดระหว่างการขยายกำลังการผลิต แนวทางเชิงรุกนี้ช่วยลดการหยุดทำงานโดยไม่คาดคิดและความเสี่ยงด้านความปลอดภัย ในขณะเดียวกันก็รับประกันว่าเทคโนโลยีสามารถปรับตัวให้เข้ากับสายการผลิตในอนาคตได้.

ส่งเสริมการสร้างสรรค์นวัตกรรมและความร่วมมือเชิงกลยุทธ์กับผู้จำหน่าย

กระบวนการเปรียบเทียบกระตุ้นให้ผู้ซื้อเรียกร้องข้อมูลการทดสอบเชิงประจักษ์และโซลูชันที่ปรับแต่งให้เหมาะสมจากผู้จำหน่าย ซึ่งจะช่วยยกระดับการสนทนาให้เหนือกว่าคำกล่าวอ้างทางการตลาดทั่วไป และท้ายที่สุดแล้ว จะช่วยให้ผู้ซื้อเข้าใจเทคโนโลยีผงแป้งได้ลึกซึ้งยิ่งขึ้น นอกจากนี้ยังเพิ่มมูลค่าผ่านการออกแบบที่ปรับแต่งได้ การติดตั้งที่ดีขึ้น และการฝึกอบรมผู้ปฏิบัติงานที่เหนือกว่า ซึ่งนำไปสู่การปรับปรุงกระบวนการในระยะยาว.

คู่มือทีละขั้นตอนสำหรับการดำเนินการเปรียบเทียบประสิทธิภาพ

การเปรียบเทียบอย่างเข้มงวดควรเป็นกระบวนการหลายขั้นตอนที่ขับเคลื่อนด้วยข้อมูล ต่อไปนี้คือวิธีการโดยละเอียดทีละขั้นตอน:

ขั้นตอนที่ 1: กำหนดวัตถุประสงค์ในการเปรียบเทียบและคุณลักษณะของวัสดุ

ระบุเป้าหมายให้ชัดเจน เป็นการสร้างสายผลิตภัณฑ์ใหม่ ทดแทนอุปกรณ์เก่า หรือขยายกำลังการผลิต? จากนั้น อธิบายคุณลักษณะของวัสดุของคุณอย่างละเอียด:

คุณสมบัติทางกายภาพ: ความแข็งตามมาตราโมห์ส ความหนาแน่น ปริมาณความชื้น ขนาดอนุภาคของวัตถุดิบ (โดยทั่วไปคือ <3 มม.).

เคมี คุณสมบัติ: ความไวต่อความร้อน จุดหลอมเหลว ความสามารถในการติดไฟ ความสามารถในการระเบิด แนวโน้มการเกิดออกซิเดชัน ปริมาณน้ำตาล/สารระเหย.

ข้อกำหนดผลิตภัณฑ์เป้าหมาย: ขนาดอนุภาคสุดท้ายที่ต้องการ (D50, D97 เช่น 1-45 µm) และความกว้างของการกระจายตัว รูปร่างอนุภาคที่ต้องการ (ความเป็นทรงกลม) ปริมาณสารปนเปื้อนที่อนุญาตสูงสุด (เช่น ปริมาณเหล็ก) และกำลังการผลิตที่ต้องการ (กก./ชม.).

ขั้นตอนที่ 2: วิเคราะห์ตัวชี้วัดประสิทธิภาพหลัก (KPI) สำหรับโรงงานแต่ละประเภท

สร้างเมทริกซ์เปรียบเทียบโดยใช้ตัวชี้วัดประสิทธิภาพหลัก (KPI) ต่อไปนี้ โดยใช้ข้อมูลที่รวบรวมได้จากเอกสารทางเทคนิคและการปรึกษาหารือกับผู้จำหน่าย:

กลไกการเจียรและการสึกหรอ: เปรียบเทียบการสึกหรอด้วยตัวเอง (เตาเผาแบบฟลูอิไดซ์เบด) กับการกระแทกของอนุภาคกับผนังเตาเผา (เตาเผาแบบจาน) โปรดสังเกตผลกระทบต่อการสึกหรอของแผ่นรองและวัสดุที่ใช้ในการผลิต (โลหะเทียบกับเซรามิก).

การควบคุมขนาดและรูปร่างของอนุภาค: ประเมินความแม่นยำของระบบการจำแนกประเภท (ล้อจำแนกประเภทที่ปรับได้เทียบกับการปรับอัตราการไหลของอากาศ/อัตราการป้อน) พิจารณาว่าระบบใดรักษารูปทรงเดิมของอนุภาคได้ดีกว่า.

ประสิทธิภาพการใช้พลังงาน: เปรียบเทียบอัตราการใช้พลังงานจำเพาะ (kWh/kg) ข้อมูลชี้ให้เห็นว่าเครื่องบดแบบฟลูอิดไดซ์เบดมีประสิทธิภาพมากกว่า 30-401 ตันต่อกิโลกรัม ขอข้อมูลอัตราการใช้อากาศจำเพาะ (m³/min) และกำลังไฟฟ้าที่ติดตั้ง (kW) สำหรับรุ่นที่เทียบเคียงได้จากผู้จำหน่าย.

การปนเปื้อนและความบริสุทธิ์: ประเมินความเสี่ยงของการปนเปื้อนโลหะจากการสึกหรอ ความเป็นไปได้ของชิ้นส่วนสัมผัสที่เป็นเซรามิกทั้งหมดเป็นข้อได้เปรียบที่สำคัญสำหรับเครื่องบดแบบฟลูอิไดซ์เบดในการใช้งานที่ต้องการความบริสุทธิ์สูง.

การออกแบบและการดำเนินงานของระบบ: เปรียบเทียบระบบแรงดันลบ (สะอาด ปราศจากฝุ่น) กับระบบแรงดันบวกแบบดั้งเดิม ประเมินความสะดวกในการทำความสะอาด เวลาในการเปลี่ยนผลิตภัณฑ์ และการปฏิบัติตามมาตรฐานต่างๆ เช่น GMP พิจารณาขนาดพื้นที่และรูปแบบการจัดวางที่ยืดหยุ่น.

ความเหมาะสมของวัสดุ: นำคุณลักษณะของวัสดุจากขั้นตอนที่ 1 มาเปรียบเทียบกับจุดแข็งของเครื่องบดแต่ละประเภท เครื่องบดแบบฟลูอิดไดซ์เบดเหมาะอย่างยิ่งสำหรับวัสดุแข็ง วัสดุที่มีความบริสุทธิ์สูง วัสดุไวต่อความร้อน และวัสดุที่ระเบิดได้ ส่วนเครื่องบดแบบจานมักใช้กับวัสดุทั่วไปหลากหลายประเภทที่การควบคุมความแม่นยำสูงไม่สำคัญมากนัก.

ขั้นตอนที่ 3: รวบรวมข้อมูลเชิงวัตถุ: ข้อเสนอทางเทคนิคและการทดสอบวัสดุ

ติดต่อซัพพลายเออร์ที่ผ่านการคัดเลือกทั้งสองประเภท (เช่น ผู้ผลิตอย่าง Epic Powder เป็นต้น) ส่งตัวอย่างวัสดุและข้อกำหนดที่ต้องการให้พวกเขา.

ขอใบเสนอราคาโดยละเอียด: ขอเอกสารข้อมูลทางเทคนิคที่ระบุหมายเลขรุ่น ความจุ ปริมาณการใช้อากาศ ความต้องการพลังงาน และรูปแบบการใช้งานที่เหมาะสมสำหรับวัสดุของคุณ โปรดทราบว่าความจุขึ้นอยู่กับชนิดของวัสดุเป็นอย่างมาก.

ยืนยันให้มีการทดสอบวัสดุก่อนใช้งาน: ขั้นตอนที่สำคัญที่สุดคือ การใช้สถานีทดสอบของซัพพลายเออร์ ให้พวกเขาทำการทดสอบตัวอย่างของคุณในเครื่องบดทั้งสองประเภท (ถ้าเป็นไปได้) วิเคราะห์ผลิตภัณฑ์ทดลองในด้านต่างๆ ได้แก่ การกระจายขนาดอนุภาคจริง (PSD) รูปร่างของอนุภาค (โดยใช้กล้องจุลทรรศน์) ระดับการปนเปื้อน และความชื้นตกค้างหรือความเสียหายจากความร้อน นอกจากนี้ ให้บันทึกปริมาณการผลิตที่สังเกตได้ระหว่างการทดลองด้วย.

ขั้นตอนที่ 4: การประเมินผลและการตัดสินใจอย่างครอบคลุม

รวบรวมข้อมูลทั้งหมดเข้าด้วยกัน:

ความพอดีทางเทคนิค: โรงสีใดที่ตรงตามข้อกำหนดของผลิตภัณฑ์ของคุณอย่างสม่ำเสมอในการทดสอบ?

เศรษฐกิจการวิเคราะห์: คำนวณต้นทุนรวมในการเป็นเจ้าของ (TCO) โดยพิจารณาจาก: ราคาอุปกรณ์ที่เสนอราคา ค่าใช้จ่ายด้านพลังงานโดยประมาณ (ขึ้นอยู่กับการใช้ลมและกำลังของคอมเพรสเซอร์) ค่าใช้จ่ายสำหรับอะไหล่/ปลอกหุ้มในระยะเวลา 5 ปี และค่าแรงบำรุงรักษาโดยประมาณ.

ความเหมาะสมในการใช้งานและความปลอดภัย: ระบบใดที่ผสานเข้ากับโครงสร้างและขั้นตอนการทำงานของโรงงานของคุณได้ดีกว่า? ระบบใดที่ให้ความปลอดภัยในการใช้งานมากกว่าสำหรับผู้ปฏิบัติงานและวัสดุของคุณ?

การประเมินผู้จำหน่าย: ประเมินการสนับสนุนที่เสนอ (ด้านวิศวกรรม การติดตั้ง การฝึกอบรม การรับประกัน) และชื่อเสียงของผู้จำหน่าย.

จากผลการวิเคราะห์ถ่วงน้ำหนักนี้ ควรจะมีผู้ที่โดดเด่นที่สุดปรากฏขึ้นมา การตัดสินใจควรพิจารณาถึงความเหนือกว่าทางเทคนิคควบคู่ไปกับความเหมาะสมทางเศรษฐกิจ.

กรณีศึกษาและผลลัพธ์จากการประยุกต์ใช้ในทางปฏิบัติ

การเปรียบเทียบเชิงทฤษฎีจะปรากฏเป็นรูปธรรมผ่านการประยุกต์ใช้ในทางปฏิบัติ ต่อไปนี้เป็นกรณีตัวอย่างที่อิงตามความต้องการทั่วไปของอุตสาหกรรม:

กรณีที่ 1: การผลิตผงเซรามิกความบริสุทธิ์สูงสำหรับอุตสาหกรรมอิเล็กทรอนิกส์

วัตถุประสงค์: ผลิตผงอะลูมิเนียมออกไซด์ (Al₂O₃, ความแข็งโมห์ส ~9) ที่มีขนาดอนุภาค D97 < 10 µm โดยมีข้อจำกัดที่เข้มงวดเกี่ยวกับการปนเปื้อนของโลหะ (เหล็ก < 50 ppm).

การเปรียบเทียบและผลลัพธ์: เครื่องบดแบบจานจะทำให้แผ่นรองโลหะสึกหรออย่างรวดเร็ว ส่งผลให้ผลิตภัณฑ์ปนเปื้อนด้วยเหล็กอย่างหลีกเลี่ยงไม่ได้ และต้องเปลี่ยนแผ่นรองบ่อยครั้งซึ่งมีค่าใช้จ่ายสูง จึงได้เลือกใช้เครื่องบดแบบเจ็ทแบบฟลูอิดไดซ์เบดที่มีห้องบดเซรามิกทั้งหมด (แผ่นรอง ตัวคัดแยก หัวฉีด) การบดแบบเสียดสีในตัวเองช่วยลดการสึกหรอของเซรามิกได้อย่างมาก. ผลลัพธ์ เป็นผลิตภัณฑ์ที่มีคุณภาพสม่ำเสมอตรงตามข้อกำหนดด้านความบริสุทธิ์ที่เข้มงวด โดยแทบไม่มีการปนเปื้อนของเหล็กที่วัดได้ อายุการใช้งานของวัสดุบุภายในยาวนานหลายปี ทำให้การลงทุนเริ่มต้นที่สูงกว่าในเครื่องบดแบบฟลูอิไดซ์เบดที่บุด้วยเซรามิกนั้นคุ้มค่าในระยะยาว ในขณะเดียวกันก็รับประกันคุณภาพของผลิตภัณฑ์.

กรณีที่ 2: การทำให้สารออกฤทธิ์ทางเภสัชกรรม (API) ที่ไวต่อความร้อนมีขนาดเล็กระดับไมครอน

วัตถุประสงค์: ลดขนาดอนุภาคของสารออกฤทธิ์ทางเภสัชกรรม (API) ให้เหลือ D50 ~ 5 ไมโครเมตร เพื่อเพิ่มประสิทธิภาพการดูดซึมเข้าสู่ร่างกาย สารออกฤทธิ์ทางเภสัชกรรมจะเสื่อมสภาพที่อุณหภูมิสูงกว่า 40 องศาเซลเซียส.

การเปรียบเทียบและผลลัพธ์ เครื่องบดทั้งสองแบบโฆษณาว่าสามารถบดได้ที่อุณหภูมิต่ำ ได้มีการทดสอบแล้ว เครื่องบดแบบจานหมุนอาศัยแรงเสียดทานเป็นหลัก ดังนั้นจึงพบว่าอุณหภูมิในถุงเก็บผลิตภัณฑ์สูงขึ้นเล็กน้อย และเมื่ออัตราการป้อนสูง อุณหภูมิจะเข้าใกล้ขีดจำกัดความปลอดภัยของ API ในทางตรงกันข้าม เครื่องบดแบบฟลูอิไดซ์เบดสามารถรักษาอุณหภูมิของผลิตภัณฑ์ให้คงที่ในระดับอุณหภูมิแวดล้อมได้ แม้ในอัตราการผลิตที่สูงขึ้น ซึ่งทำได้โดยการระบายความร้อนที่มีประสิทธิภาพมากขึ้นจากการขยายตัวแบบอะเดียแบติกและการไหลของแรงดันลบ ยิ่งไปกว่านั้น การออกแบบที่ปิดสนิทและทำความสะอาดง่ายยังช่วยลดความซับซ้อนของกระบวนการตรวจสอบเพื่อให้เป็นไปตามมาตรฐาน GMP อีกด้วย.

ผลลัพธ์: เลือกใช้เครื่องบดแบบฟลูอิไดซ์เบด เนื่องจากมีช่วงการทำงานที่กว้างกว่าและปฏิบัติตามกฎระเบียบได้ง่ายกว่า พร้อมทั้งมั่นใจได้ว่าจะไม่มีการเสื่อมสภาพจากความร้อนของสารออกฤทธิ์ทางเภสัชกรรม (API) ที่มีค่า.

กรณีที่ 3: การแปรรูปวัสดุเติมแต่งแร่ชนิดอ่อนในปริมาณมาก

วัตถุประสงค์: เพิ่มกำลังการผลิตสำหรับการบด แคลเซียมคาร์บอเนต (Mohs ~3) จาก 1000 กก./ชม. ถึง 3000 กก./ชม. โดยมีเป้าหมายที่ D97 45 µm.

การเปรียบเทียบและผลลัพธ์: วัสดุไม่กัดกร่อน ไม่ไวต่อความร้อน และความบริสุทธิ์สูงไม่ใช่สิ่งสำคัญหลัก ปัจจัยสำคัญคือปริมาณการผลิตต่อหัวและต้นทุนด้านพลังงาน มีการเสนอราคาสำหรับระบบเครื่องบดแบบจานขนาดใหญ่ (เช่น ซีรี่ส์ MQP60/80) และเครื่องบดแบบฟลูอิไดซ์เบดขนาดใหญ่ (เช่น SCWN-Q600) เครื่องบดแบบจานมีราคาซื้อเริ่มต้นที่ต่ำกว่าเล็กน้อยและมีดีไซน์ที่เรียบง่ายและได้รับการพิสูจน์แล้วสำหรับงานนี้ ในขณะที่เครื่องบดแบบฟลูอิไดซ์เบดให้คำมั่นว่าจะประหยัดพลังงานได้ดีกว่า การวิเคราะห์ต้นทุนรวมในการเป็นเจ้าของ (TCO) ในระยะเวลาห้าปีเผยให้เห็นผลลัพธ์ที่แตกต่างกันสำหรับงานนี้โดยเฉพาะ แม้จะมีประสิทธิภาพ แต่การประหยัดพลังงานของเครื่องบดแบบฟลูอิไดซ์เบดก็ไม่สามารถชดเชยต้นทุนเริ่มต้นที่สูงกว่าได้อย่างเต็มที่.

ผลลัพธ์: เครื่องบดแบบจานถูกเลือกใช้ เนื่องจากสามารถตอบสนองความต้องการด้านกำลังการผลิตได้อย่างน่าเชื่อถือด้วยต้นทุนโครงการโดยรวมที่ต่ำกว่า กรณีนี้แสดงให้เห็นว่าตัวเลือกที่ "เหนือกว่าในด้านเทคโนโลยี" ไม่ได้หมายความว่าจะประหยัดที่สุดเสมอไปสำหรับทุกการใช้งาน.

บทสรุป

การประเมินประสิทธิภาพของเครื่องบดแบบเจ็ทฟลูอิไดซ์เบดเทียบกับเครื่องบดแบบเจ็ทดิสก์แอร์ ไม่ได้หมายถึงการประกาศว่าเครื่องใดดีที่สุด แต่เป็นการวิเคราะห์ประสิทธิภาพที่แตกต่างกันของแต่ละเครื่องอย่างชาญฉลาด โดยพิจารณาจากความต้องการเฉพาะด้าน ซึ่งรวมถึงกลไกการบดพื้นฐาน ความต้านทานการสึกหรอ การควบคุมความแม่นยำ และความปลอดภัยในการใช้งาน ปัจจัยเหล่านี้ต้องนำมาพิจารณาควบคู่ไปกับคุณสมบัติของวัสดุ ข้อกำหนดของผลิตภัณฑ์ และข้อจำกัดทางเศรษฐกิจ การเปรียบเทียบอย่างเป็นระบบและเป็นขั้นตอนจึงมีความสำคัญอย่างยิ่ง เมื่อได้รับการสนับสนุนจากการทดสอบวัสดุจริง วิธีการนี้จึงเป็นหนทางเดียวที่เชื่อถือได้ในการเลือกเทคโนโลยีที่เหมาะสมที่สุด ในท้ายที่สุด การเลือกที่ถูกต้องจะช่วยให้มั่นใจได้ถึงคุณภาพ ประสิทธิภาพ และผลกำไรในโลกแห่งการผลิตผงละเอียดพิเศษที่มีความต้องการสูง.

ขอบคุณที่อ่านนะคะ หวังว่าบทความของฉันจะเป็นประโยชน์นะคะ แสดงความคิดเห็นไว้ด้านล่างได้เลยค่ะ หรือหากมีข้อสงสัยเพิ่มเติม สามารถติดต่อตัวแทนฝ่ายบริการลูกค้าออนไลน์ของ Zelda ได้ค่ะ

- โพสต์โดย เอมิลี่ เฉิน