Литий-ионные аккумуляторы являются основной технологией хранения энергии для современной электроники и электромобилей. Оптимизация производительности всегда была приоритетом. При проектировании аккумуляторов размер частицы из графитовый отрицательный электрод обычно намного больше, чем у позитивных материалов (например, литий-железо-фосфат, тройные материалы, оксид лития-кобальта). Эта разница в размерах частиц обусловлена такими факторами, как свойства материала, электрохимические требования, производственные процессы и цели оптимизации производительности. В данной статье рассматриваются причины этой разницы в размерах и обобщается её влияние на производительность аккумулятора.

Различия в свойствах материалов и электрохимических требованиях

Характеристики позитивных материалов и требования к размеру частиц

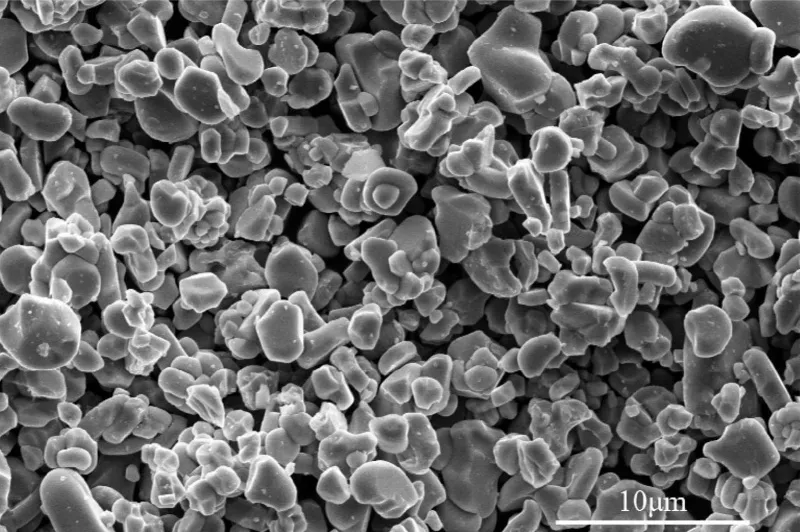

Катодные материалы включают оксид лития-кобальта (LiCoO₂), литий-железо-фосфат (LiFePO₄), тройные материалы (например, LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂). Эти материалы имеют меньший размер частиц по следующим причинам:

- Плохая проводимость: Такие материалы, как фосфат лития-железа, обладают низкой проводимостью. Более мелкие частицы сокращают пути диффузии ионов лития и улучшают электропроводность.

- Оптимизация удельной площади поверхности: Более мелкие частицы увеличивают площадь поверхности, способствуя внедрению и извлечению ионов лития. Однако они могут агломерироваться. Фосфат лития-железа склонен к агломерации, поэтому размер частиц необходимо контролировать.

- Небольшое изменение объема: Изменение объёма при заряде/разряде в катодных материалах невелико (около 6,51 TP3T для фосфата лития-железа). Это позволяет оптимизировать производительность за счёт более мелких частиц.

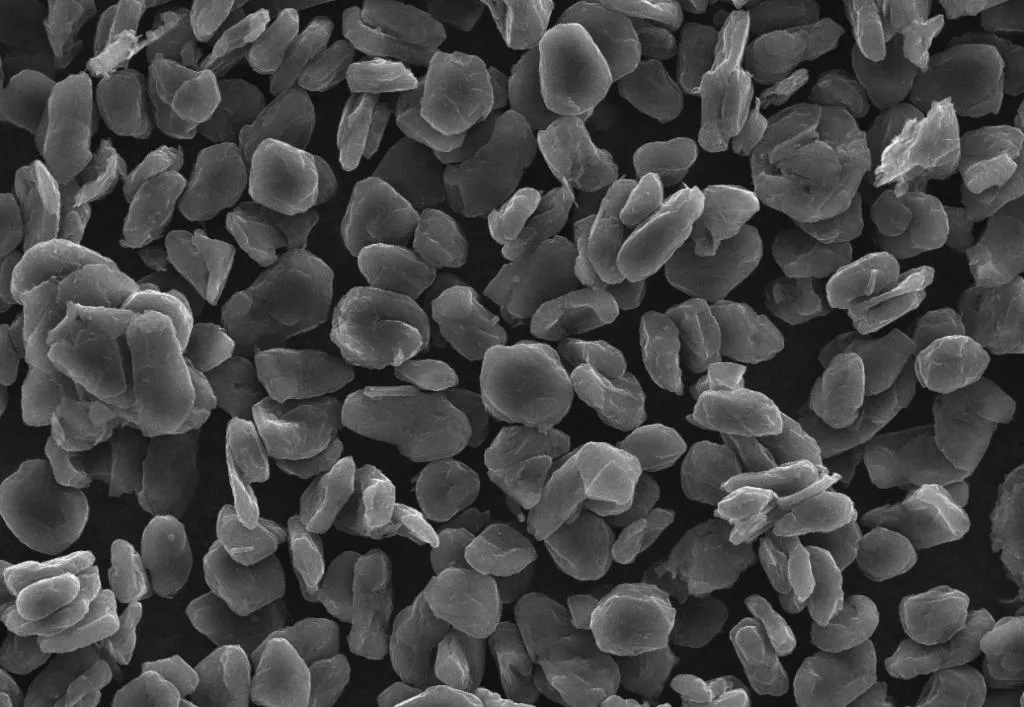

Характеристики графита Отрицательный электрод и требования к размеру частиц

Графитовые материалы для отрицательных электродов (включая натуральный, синтетический графит и аноды на основе кремния) обычно имеют более крупные размеры частиц. Причины следующие:

- Отличная проводимость: Графит обладает хорошей проводимостью. Более крупные частицы снижают побочные реакции с электролитом и минимизируют необратимую потерю емкости в первом цикле.

- Буферизация изменений объема: Графит расширяется на 10–151 TP3T во время заряда/разряда, в то время как аноды на основе кремния расширяются до 300 TP3T. Более крупные частицы смягчают напряжение, предотвращают растрескивание и продлевают срок службы.

- Структурная устойчивость: Слоистая структура графита более стабильна в более крупных частицах, что предотвращает фрагментацию из-за расширения.

Изменения объема и структурная устойчивость

Изменения объема во время заряда и разряда

- Низменение объема отрицательного электрода: Графит расширяется на 10-15%, а кремний — на 300%. Более крупные частицы смягчают это напряжение, уменьшая образование трещин и продлевая срок службы.

- Изменение объема положительного электрода: Катодные материалы (например, фосфат лития-железа) имеют небольшое изменение объёма (около 6,5%). Более мелкие частицы оптимизируют производительность.

Требования к структурной устойчивости

- Анод: Более крупные частицы снижают напряжение на границе раздела, предотвращая растрескивание частиц или разрыв мембраны SEI.

- Катод: Более мелкие частицы увеличивают структурную плотность, улучшая эффективность диффузии ионов лития.

Производственные процессы и стабильность суспензии

Процесс приготовления суспензии и нанесения покрытия

Катодный шлам:

- Требует высокой дисперсности для равномерного распределения покрытие. Более мелкие частицы легче смешивать равномерно. Размер частиц (например, 5–15 мкм) необходимо контролировать, чтобы предотвратить агломерацию.

- Испытание: Более мелкие частицы имеют низкую вязкость суспензии и имеют тенденцию выравниваться во время нанесения покрытия. Загустители (например, КМЦ) предотвращают осаждение.

Анодный шлам:

- Требуются более крупные частицы (10–20 мкм) для уменьшения оседания и повышения стабильности суспензии. Это позволяет избежать царапин и разрывов при нанесении покрытия.

- Преимущество: Широкое распределение размеров частиц (например, 10–20 мкм) помогает более мелким частицам заполнять промежутки между более крупными, улучшая плотность электрода и объемную плотность энергии.

Отраслевые стандарты и сценарии применения

Типы батарей предъявляют различные требования к размеру частиц:

- Литий-кобальт-оксидная батарея: Катод 5-15мкм, Анод 10-20мкм.

- Литий-железо-фосфатная батарея: Катод наноразмерный (0,1–1 мкм), анод 10–20 мкм (наноразмерный для повышенной проводимости).

- Тройная батарея: Катод 5–15 мкм, Анод 10–20 мкм (баланс плотности энергии и безопасности).

Подробный обзор причин

Оптимизация электрохимических характеристик

- Катод: Более мелкие частицы повышают производительность и производительность.

- Анод: Более крупные частицы уменьшают побочные реакции и повышают эффективность первого цикла.

Структурная устойчивость

- Анод: Более крупные частицы снижают напряжение во время заряда/разряда, повышая стабильность.

- Катод: Более мелкие частицы повышают эффективность диффузии ионов лития и оптимизируют электрохимические характеристики.

Адаптация производственного процесса

- Катодный шлам: Требуется высокая дисперсность, поэтому лучше всего подходят более мелкие частицы.

- Анодный шлам: Требуется высокая стабильность, поэтому более крупные частицы более пригодны.

Проверка отраслевых стандартов

Отраслевые стандарты (например, литий-кобальтовый оксид, тройные батареи) определяют размеры частиц для обеспечения баланса производительности и безопасности.

Эпический порошок

Больший размер частиц графитового отрицательного электрода по сравнению с катодными материалами литий-ионных аккумуляторов обусловлен множеством факторов. К ним относятся свойства материала (проводимость, изменение объёма), электрохимические характеристики (скорость разряда, циклический ресурс), производственные процессы (стабильность суспензии, однородность покрытия) и цели оптимизации производительности. Благодаря передовым технологиям измельчения и классификации Epic Powder эти характеристики материала можно точно контролировать для повышения производительности аккумулятора. Индивидуально разработанные решения Epic Powder для оптимизации размера частиц гарантируют оптимальную эффективность и стабильность как анодных, так и катодных материалов. Такая конструкция в сочетании с передовым оборудованием Epic Powder играет ключевую роль в оптимизации плотности энергии, стабильности циклического заряда и безопасности, позиционируя её как важнейший фактор развития технологии литий-ионных аккумуляторов.