Полимерные материалы – одна из трёх основных систем материалов, наряду с металлами и керамикой, в современной промышленности. Они широко используются в предметах повседневного спроса, электронике, электротехнических компонентах, производстве кабелей, автомобильных деталей, строительных материалах и во многих других областях. Однако, поскольку большинство полимеров имеют углеродную цепь в основе, они легко разлагаются при нагревании с выделением горючих газов. В результате они легко воспламеняются в присутствии открытого огня, представляя серьёзную угрозу безопасности человека и имуществу. Поэтому, включая… гидроксид алюминия, один из наиболее широко используемых безгалогенных антипиренов, стал важным подходом к улучшению огнестойкости полимеров и важной темой исследований в материаловедении.

Механизм горения полимеров и стратегии огнезащиты

По сути, горение полимеров представляет собой процесс термического разложения. При нагревании до определённой температуры полимерные цепи разрываются, образуя летучие горючие соединения, которые участвуют в свободнорадикальных цепных реакциях в зоне пламени, что ещё больше усиливает горение. Этот процесс сопровождается выделением большого количества тепла, которое возвращается обратно в материал, вызывая непрерывную термическую деградацию и замыкая порочный круг.

Основываясь на этом механизме, современные стратегии огнезащиты в основном сосредоточены на двух подходах:

Газофазная огнестойкость

Прерывание свободнорадикальных цепных реакций в зоне горения с целью снижения эффективности сгорания.

Огнестойкость в конденсированной фазе

Блокирование теплопередачи или образование защитного слоя угля для предотвращения перемещения тепла и легковоспламеняющихся продуктов разложения в зону пламени.

Для достижения этих эффектов были разработаны различные антипирены. Они действуют за счёт поглощения тепла, выделения инертных газов, захвата свободных радикалов или стимулирования карбонизации. В зависимости от их химический По своей структуре антипирены можно разделить на органические и неорганические.

Почему многие отрасли переходят на неорганические антипирены

Хотя некоторые органические антипирены, например, галогенированные, высокоэффективны, продукты их термического разложения могут быть токсичными или представлять опасность для окружающей среды. В связи с ужесточением экологических норм промышленность переходит на более безопасные и экологичные неорганические антипирены.

Преимущества неорганических антипиренов:

- Нетоксичен и имеет низкое дымообразование

- Высокая термическая стабильность и низкая химическая активность

- Относительно низкая стоимость и высокие допустимые уровни нагрузки

Среди всех неорганических антипиренов, гидроксид алюминия (Al(OH)₃, ATH) является наиболее широко используемым и считается “неизменным фаворитом” в индустрии огнезащитных составов.

Почему гидроксид алюминия так популярен?

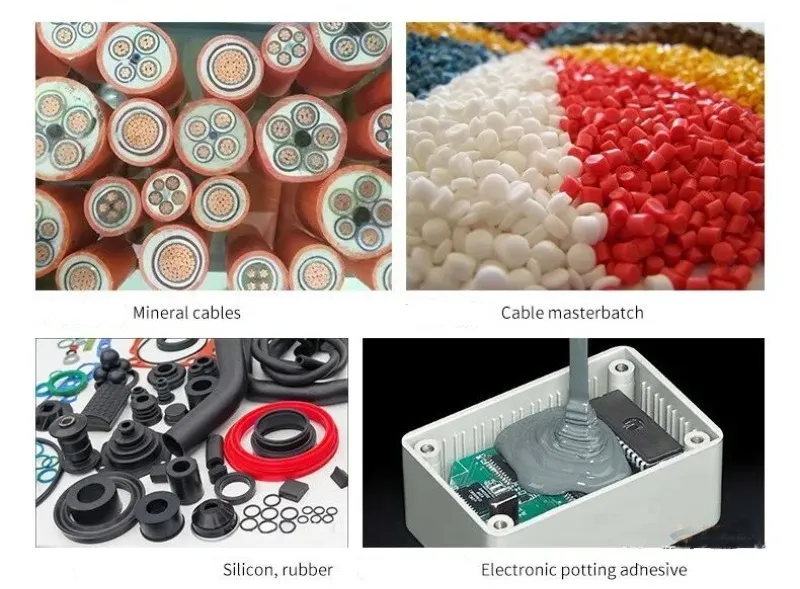

Будучи самым распространенным и широко применяемым неорганическим антипиреном, АТГ встречается практически во всех полимерных антипиреновых системах, включая составы для проводов и кабелей, резиновые изделия, термореактивные пластмассы, термопласты и строительные материалы. Его основные преимущества включают:

1. Сильное эндотермическое разложение (физическое поглощение тепла и охлаждение)

АТН подвергается эндотермическому разложению при температуре около 200–300 °C:

Al(OH)₃ → Al₂O₃ + 3H₂O↑

В ходе этой реакции поглощается значительное количество тепла и выделяется водяной пар, который разбавляет горючие газы и замедляет горение.

2.Формирование защитного слоя оксида алюминия (конденсированная фазовая защита)

Образующийся Al₂O₃ образует на поверхности материала плотный, устойчивый керамический слой, блокирующий кислород и предотвращающий дальнейшее термическое разложение полимера.

3.Безопасно, экологично и экономично

ATH химически стабилен и не выделяет токсичных газов. Он соответствует международным экологическим нормам. Богатые запасы и низкая стоимость делают его идеальным материалом как для огнезащиты, так и для функционального наполнителя, улучшая механические и изоляционные свойства, а также уменьшая дымообразование.

4.Чрезвычайно широкий спектр применения

Благодаря умеренной температуре разложения ATH особенно подходит для полимеров с низкой температурой переработки, таких как полиолефины, ПВХ и резина.

Распространенные области применения включают в себя:

- Провода и кабели: малодымные безгалогенные кабельные компаунды с ATH-нагрузкой 50%–65%

- Строительные материалы: Теплоизоляционные плиты, огнестойкие алюминиевые композитные панели, композиты для метро/туннелей

- Автомобили и транспорт: Материалы аккумуляторных батарей электромобилей, детали интерьера, компоненты железнодорожного транспорта

- Электроника и бытовая техника: Ламинированные печатные платы, корпуса для бытовой техники, вилки и розетки

- Резиновые конвейерные ленты: огнестойкие антистатические ремни для горнодобывающей промышленности

Гидроксид алюминия имеет и недостатки.

К основным недостаткам можно отнести:

- Высокие уровни нагрузки (обычно 40%–65% для UL94 V-0), которые могут снизить механическую прочность и текучесть расплава

- Высокая гидрофильность и плохая совместимость с гидрофобными полимерами, требующая поверхностной обработки (силан, титанат, стеариновая кислота и т. д.)

Однако с развитием технологий сверхтонкого измельчения (D50 < 2 мкм), модификации поверхности, нано-АТН и синергетического использования с гидроксидом магния эти проблемы были значительно смягчены.

Технология получения и измельчения гидроксида алюминия:

Эффективность АТН в огнезащитных системах тесно связана с его размер частицы, распределение размера частиц, удельная площадь поверхности и свойства поверхности. Поэтому высококачественный ATH должен основываться на стабильных и точных процессах измельчения и классификации.

1. Источник сырья и предварительная обработка

Промышленный ATH обычно производится по методу Байера. Сырые частицы ATH часто имеют агломерацию и относительно большой размер. Для достижения требуемых характеристик в полимерных системах требуется дальнейшее измельчение.

2. Шлифовальное оборудование Отбор: ключ к контролю размера частиц

Для разных применений требуются частицы разных размеров:

- Кабельные компаунды: D50 = 1–10 мкм

- Покрытия/Клеи: более тонкие сорта

- Высококачественные мастербатчи: D97 < 10 мкм с узким распределением размеров

К распространенным решениям по шлифованию относятся:

Система шаровой мельницы + воздушного классификатора

- Идеально подходит для крупномасштабного и стабильного производства D50 1–8 мкм ATH

- Точный контроль размера частиц, достижение D97 10–15 мкм

- Широко используется в ПВХ, ПП, кабельных компаундах

- Улучшенная форма частиц и дисперсность

Струйная мельница (воздушно-струйная мельница)

- Использует высокоскоростной поток воздуха для сверхтонкого ударного шлифования

- Производит порошок D97 3–5 мкм или более тонкий супермикронный порошок

- Подходит для конструкционных пластиков, прозрачных материалов, оптических составов

- Отсутствие загрязнения среды, обеспечение высокой чистоты

Вертикальная валковая мельница, Штифтовая мельница, Ударная мельница

- Подходит для сортов средней тонкости (D50 5–30 мкм)

- Используется в строительных материалах и резиновых изделиях

- Более высокая производительность, более низкие эксплуатационные расходы

3. Технология классификации: обеспечение узкого PSD и высокой стабильности

Высокоточные турбинные или многоколесные сепараторы разделяют мелкие и крупные частицы, обеспечивая ATH:

- Узкое распределение размеров частиц

- Более низкая вязкость системы в расплавах полимеров

- Равномерное рассеивание

- Более стабильные и эффективные огнезащитные свойства

Стабильность размера частиц напрямую влияет на механические свойства и производительность экструзии, особенно в случае высоконагруженных кабельных компаундов.

4. Модификация поверхности: Улучшение совместимости с полимерными матрицами

Неполярные полимеры, такие как ПП и ПЭ, плохо совместимы с неорганическими наполнителями, поэтому обработка поверхности имеет решающее значение.

Распространенные связующие агенты

- Титанаты

- Силаны

- Алюминаты

Процесс модификации

Непрерывный модификатор + смешивание с высоким сдвигом

Преимущества

- Более низкая вязкость расплава

- Лучшая дисперсия

- Более высокая допустимая загрузка наполнителя

- Улучшенные механические свойства

В составах для проводов и кабелей высококачественный ATH должен подвергаться поверхностной обработке. покрытие для достижения превосходной стабильности обработки и электроизоляционных характеристик.

Заключение

Повышение огнестойкости полимеров — долгосрочная и важная задача. Среди множества антипиренов гидроксид алюминия выделяется своей способностью поглощать тепло, выделять воду, образовывать защитный слой, а также безопасностью и экологичностью. Он повышает уровень огнестойкости, отвечая при этом всё более строгим нормам, что обеспечивает его широкое применение в кабельной промышленности, строительстве, автомобилестроении и электронике.

По мере развития технологий огнезащиты ATH продолжит играть ключевую роль, особенно в высокоэффективных составах, синергетических системах и прецизионных приложениях.

ЭПИЧЕСКИЙ Порошок предоставляет комплексные решения по переработке для производства ATH, включая:

- Шаровая мельница + многоступенчатый воздушный классификатор системы

- Линии по производству ультратонких порошков на струйных мельницах

- Системы непрерывной модификации поверхности порошком

Благодаря точному контролю размера частиц, измельчению с низким уровнем загрязнения и эффективной модификации порошок EPIC Powder обеспечивает стабильную, высокопроизводительную ATH для кабельных компаундов, резины, строительных материалов и инженерных пластиков.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен