Почему стоит выбрать биомассу в качестве исходного сырья?

Переход к пористому углероду, полученному из биомассы, представляет собой важнейший этап в развитии материаловедения, позволяющий отказаться от невозобновляемых ископаемых источников, таких как уголь и смола. Используя возобновляемые органические вещества, производители получают двойное преимущество: превосходные электрохимические характеристики и значительно сниженный углеродный след. На выставке EPIC Порошковое оборудование, Мы предлагаем решения для высокоточной обработки, необходимые для преобразования этих органических сырьевых материалов в высокоэффективные углеродные порошки.

Разнообразие сырья

Природа предоставляет неисчерпаемый запас исходных материалов. Мы видим успешные промышленные применения широкого спектра сельскохозяйственных побочных продуктов, включая скорлупу кокосовых орехов, рисовую шелуху, древесные опилки и отработанную кофейную гущу.

Такое разнообразие требует универсального технологического оборудования. В отличие от однородных синтетических полимеров, биомасса значительно различается по плотности, влажности и содержанию волокон. Наша Воздушный классификатор Мельницы и ударные мельницы спроектированы таким образом, чтобы справляться с этими колебаниями, обеспечивая стабильное качество сырья независимо от источника сырья.

- Печенье в твердой скорлупе (кокосовое/грецкое): Для разрушения плотных структур лигнина требуются сильные ударные нагрузки.

- Волокнистые стебли (солома/конопля): Для эффективного разделения волокон необходимо применять режущее воздействие.

- Мягкие остатки (кофейная гуща): Для предотвращения агломерации необходим точный контроль воздушного потока.

Экономическая эффективность за счет переработки отходов

Экономические аргументы в пользу использования углерода из биомассы неоспоримы. Применяя стратегию утилизации отходов — превращения сельскохозяйственных отходов в ценные активы — производители избавляются от высоких затрат на закупку нефтяного кокса или синтетических смол.

Однако экономия на сырье — это лишь половина дела. Эффективность обработки определяет конечную прибыль. Системы измельчения EPIC разработаны для низкого удельного энергопотребления, что гарантирует, что низкая стоимость сырья не будет нивелирована высокими счетами за электроэнергию на этапе измельчения.

| Фактор затрат | Традиционный источник углерода | Предшественник биомассы | Преимущества EPIC |

|---|---|---|---|

| Сырье | Высокое содержание (угля/смолы) | Низкий/незначительный (отходы) | Н/Д |

| Энергия обработки | Стандарт | Стандарт | Оптимизированный (низкое потребление кВтч/тонна) |

| Масштабируемость | Линейный | Высокий | Масштабирование промышленного производства |

Внутренние пористые структуры

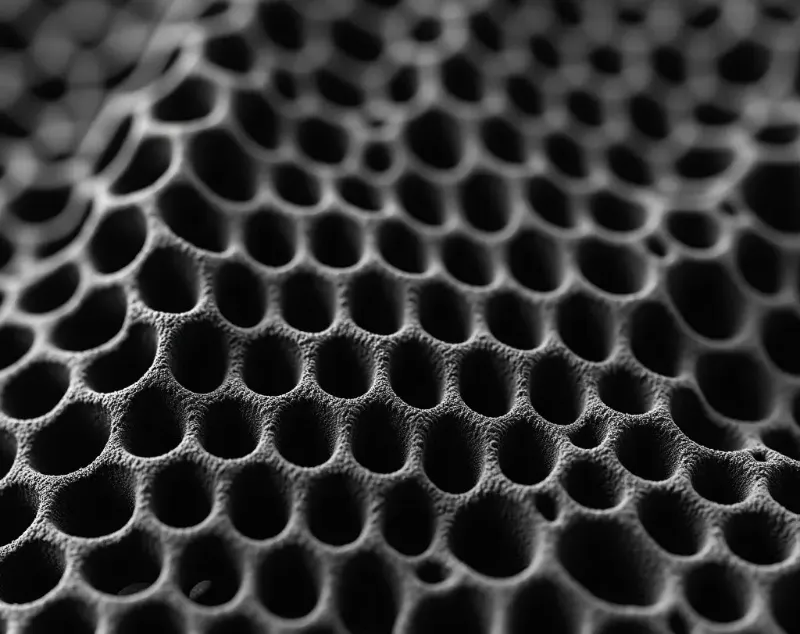

Наиболее существенное техническое преимущество биомассы заключается в ее естественной клеточной или волокнистой микроструктуре. Эти биологические структуры обеспечивают уже существующую сеть каналов, которые облегчают транспорт ионов и адсорбцию.

Сохранение этой структуры в процессе измельчения имеет решающее значение. Агрессивное, некачественное измельчение может привести к разрушению этих пор, уменьшая удельную площадь поверхности материала. В струйных мельницах с псевдоожиженным слоем EPIC используется столкновение частиц, а не механическое воздействие. Этот метод обеспечивает бережное измельчение. размер частицы до сверхтонкого диапазона (D50: 1-45 мкм) с сохранением целостности присущих порам структур, что снижает сложность и стоимость последующих процессов активации.

Ключевые производственные процессы

Предварительная обработка: очистка, сушка и измельчение сырой биомассы.

Путь от отходов к ценному материалу начинается с подготовки. Сырая биомасса часто бывает громоздкой и неоднородной, содержит влагу и примеси, которые препятствуют переработке. Мы начинаем с тщательной очистки и сушки сырья, чтобы обеспечить стабильную основу. После этого критически важна точная обработка для измельчения. Используя эффективное измельчающее оборудование, такое как наше Пин Милл МДжП, Это позволяет измельчать волокнистые материалы, такие как скорлупа кокосовых орехов или рисовая шелуха, в однородный порошок. Такая механическая обработка обеспечивает стабильную передачу тепла и скорость реакции на последующих этапах.

Карбонизация: процесс пиролиза и его роль в формировании углеродного скелета.

После измельчения биомассы до нужного размера она подвергается карбонизации. Это включает в себя нагрев исходного материала в инертной атмосфере (обычно азоте) до температуры от 400°C до 800°C. В результате этого процесса пиролиза удаляются летучие органические компоненты, оставляя после себя стабильный, богатый углеродом уголь. Этот этап имеет фундаментальное значение, поскольку он формирует исходный углеродный скелет, определяющий структурную целостность материала.

Методы активации

Для превращения карбонизированного угля в высокоэффективный пористый углерод, полученный из биомассы, необходимо развить его внутреннюю пористую структуру. Это достигается путем активации.

Физическая активация: с использованием пара или CO2.

Физическая активация — это чистый одно- или двухэтапный процесс, при котором карбонизированный материал подвергается воздействию окисляющих газов, таких как пар или диоксид углерода ($CO_2$), при высоких температурах (800–1000 °C). Эта контролируемая газификация сжигает определенные атомы углерода, очищая поры и создавая развитую микропористую структуру без примеси посторонних веществ. химический агенты.

Химическая активация: с использованием таких реагентов, как KOH, ZnCl2 или H3PO4.

Для применений, требующих сверхвысокой удельной поверхности, предпочтительным методом является химическая активация. Мы пропитываем прекурсор химическими агентами, такими как гидроксид калия ($KOH$), хлорид цинка ($ZnCl_2$) или фосфорная кислота ($H_3PO_4$). Эти агенты обезвоживают биомассу и препятствуют образованию смол, создавая жесткую, высокопористую сетку даже при низких температурах.

Промывка и очистка: удаление золы и остатков активаторов.

Заключительный этап — очистка. Чтобы гарантировать соответствие материала строгим стандартам, необходимым для хранения энергии или фильтрации, необходимо удалить все остаточные химические вещества и неорганическую золу. Обычно это включает кислотную промывку и тщательное ополаскивание водой. Достижение высокой чистоты имеет важное значение, особенно когда материал предназначен для использования совместно со стандартными проводящими добавками или для их замены. угольно черный в анодах батарей.

Основные преимущества повышения производительности

При сравнении пористого углерода, полученного из биомассы, с традиционными альтернативами на основе угля или синтетических материалов, показатели эффективности впечатляют. Для отраслей, от хранения энергии до защиты окружающей среды, эти материалы предлагают недорогое и экологичное решение без ущерба для технических возможностей. Вот почему этот материал выделяется.

Сверхвысокая удельная площадь поверхности (УПП) пористого углерода, полученного из биомассы.

Главное преимущество углерода из биомассы — его огромная площадь поверхности. Благодаря надлежащей активации мы можем достичь удельной площади поверхности, превышающей 2000 м2/г. Это обеспечивает максимальное количество активных центров для адсорбции или химических реакций.

- Высокая адсорбционная способность: Идеально подходит для фильтрации и хранения газа.

- Повышенная реактивность: Увеличение площади контакта с поверхностью улучшает каталитические свойства.

- Эффективность использования материалов: Для достижения того же результата требуется меньше материала по сравнению с углеродными материалами более низкого качества.

Регулируемое распределение размеров пор

Биомасса от природы обладает иерархической структурой. Контролируя процессы измельчения и активации, мы сохраняем синергию между микропорами, мезопорами и макропорами. Эта иерархическая пористая структура имеет решающее значение для ионного транспорта в батареях и суперконденсаторах.

Анализ функциональности пор:

| Тип пор | Диапазон размеров | Основная функция |

|---|---|---|

| Микропоры | < 2 нм | Большая площадь поверхности для хранения/адсорбции заряда. |

| Мезопоры | 2–50 нм | Пути с низким сопротивлением для транспорта ионов. |

| Макропоры | > 50 нм | Буферные резервуары для ионов позволяют сократить расстояния диффузии. |

Электропроводность и стабильность

Для электронных приложений стабильность не подлежит обсуждению. Углерод, полученный из биомассы, особенно твердый углерод, демонстрирует превосходную структурную стабильность и проводимость после высокотемпературной обработки. Это делает его идеальным кандидатом для анодов батарей следующего поколения. Мы добились значительных успехов в этой области, особенно там, где Технология струйной мельницы позволяет получать сверхтонкие анодные материалы из твердого углерода. соответствовать строгим стандартам проводимости.

Природное легирование гетероатомами

Одним из уникальных “бесплатных” преимуществ использования биомассы является наличие природных гетероатомов, таких как азот (N), фосфор (P) и сера (S). В отличие от синтетического углерода, который требует дорогостоящей последующей обработки для легирования, биомасса сохраняет эти элементы внутри углеродной матрицы.

- Псевдоемкость: Гетероатомы участвуют в дополнительных механизмах накопления энергии.

- Смачиваемость: Улучшает взаимодействие между поверхностью электрода и электролитом.

- Снижение затрат: Устраняет необходимость использования внешних легирующих агентов в процессе производства.

Для стабильного достижения этих показателей эффективности необходим точный контроль размера частиц на этапе исследований и разработок. Наш лабораторные мельницы Они часто используются для проверки и уточнения этих свойств перед масштабированием до промышленного производства.

Основные области применения

Накопление энергии: электродные материалы для суперконденсаторов, анодов литий-ионных и натрий-ионных батарей.

В энергетическом секторе пористый углерод, полученный из биомассы, быстро становится предпочтительным материалом для устройств хранения энергии следующего поколения. Мы видим огромный спрос на эту экологически чистую альтернативу в производстве суперконденсаторов и анодов для литий-ионных (Li-ion) и натрий-ионных (Na-ion) батарей. Критическим фактором успеха в этих областях применения является достижение точного распределения частиц по размерам для обеспечения высокой проводимости и структурной стабильности. Наш опыт в конкретных областях применения, таких как [корейская лаборатория пористого углерода], струйная мельница Проект оптимизации (https://www.epicmilling.com/portfolios/korean-laboratory-porous-carbon-jet-mill-optimization-project/) демонстрирует, как контроль процесса измельчения напрямую повышает электрохимические характеристики конечного электродного материала.

Очистка окружающей среды: адсорбция тяжелых металлов в сточных водах, удаление органических загрязнителей и очистка газов (улавливание CO2).

Помимо энергетики, этот экологически чистый материал является мощным инструментом для очистки окружающей среды. Его сверхвысокая удельная поверхность делает его высокоэффективным для адсорбции тяжелых металлов из промышленных сточных вод и удаления сложных органических загрязнителей. Мы также наблюдаем значительный рост в применении для очистки газов, особенно для улавливания CO2 с помощью углерода. Для максимальной эффективности адсорбции исходное углеродное сырье должно быть обработано до определенной тонкости без разрушения его внутренней пористой структуры. Использование специализированной [сверхтонкой мельницы](https://www.epicmilling.com/tag/ultra-fine-grinder/) гарантирует сохранение материалом его высокой реакционной способности при достижении необходимого размера частиц для фильтрационных систем.

Поддержка катализаторов: замена дорогостоящих синтетических носителей в промышленных химических реакциях.

В промышленной химии часто используются дорогостоящие синтетические носители для каталитических реакций. Углерод из биомассы предлагает недорогую и экологически чистую альтернативу, не уступающую по своим характеристикам. Его природная стабильность и иерархическая пористая структура позволяют эффективно закреплять активные каталитические частицы. Переход на носители из биомассы позволяет производителям значительно снизить эксплуатационные расходы, сохраняя при этом высокую каталитическую активность в крупномасштабных химических процессах.

Преимущества применения:

- Снижение затрат: Заменяет дорогостоящий графит или синтетические полимеры.

- Устойчивое развитие: Использует возобновляемые источники отходов.

- Производительность: Большая площадь поверхности улучшает адсорбцию и накопление заряда.

Результаты 2-3 практик

Мы воочию убедились, как правильно подобранное технологическое оборудование превращает сырой углерод биомассы в высокоценные функциональные материалы. Наши инженерные группы решали конкретные задачи в этой области, предлагая решения, которые обеспечивают баланс между структурной целостностью и эффективностью производства.

- Высокоэффективное рассеивание для электроники:

В ходе недавнего сотрудничества мы разработали дисперсионный раствор для пористой углеродной мельницы Для клиента из Южной Кореи. Задача заключалась в измельчении агломерированных частиц углерода без разрушения тонкой внутренней пористой структуры. Используя нашу специализированную технологию измельчения с помощью игольчатых мельниц, мы добились равномерного распределения, сохранив при этом высокую удельную площадь поверхности материала, что обеспечило оптимальную производительность в проводящих приложениях. - Обработка анодных материалов без загрязнений:

Для применения в аккумуляторных батареях чистота не подлежит обсуждению. Мы часто используем струйные мельницы с псевдоожиженным слоем, футерованные износостойкой керамикой, для обработки твердого углерода, полученного из биомассы. Такая установка гарантирует отсутствие металлических примесей в процессе сверхтонкого измельчения. В результате получается высокочистый порошок с узким распределением частиц по размерам (D50: 3–10 мкм), что крайне важно для стабильности и безопасности литий-ионных батарей. - Масштабируемое производство активированного угля:

Когда приоритетом является снижение затрат при производстве крупномасштабных фильтрующих материалов, наши воздухоклассификационные мельницы становятся незаменимым оборудованием. Эти системы позволяют непрерывно перерабатывать тонны активированного угля в час. Благодаря интеграции точной классификации мы помогаем производителям достичь требуемой тонкости помола для продуктов фильтрации воды или воздуха, при этом значительно снижая энергопотребление по сравнению с традиционными шаровыми мельницами.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен