В условиях непрерывного развития передовых технологий, современные керамические порошки и изделия стали ключевыми и узкими местами в некоторых высокотехнологичных областях. литиевая аккумуляторная промышленность, Некоторые керамические материалы играют решающую роль в производственной цепочке. Эти материалы могут непосредственно служить электродами или разделительными материалами, использоваться в качестве упаковочных материалов или выступать в качестве вспомогательных материалов в процессе производства. Рынок керамических материалов переживает бум благодаря спросу со стороны сектора литиевых батарей. Сегодня давайте подробнее рассмотрим, какие именно керамические материалы используются. керамические материалы необходимо производить литиевые батареи.

Литий-ионные батареи в основном состоят из пяти частей: катодного материала, анодного материала, сепаратора, электролита и упаковочного материала. Среди них сепаратор является наиболее сложной с технической точки зрения частью. материал батареи, При этом стоимость сепаратора составляет от 101 до 141 триллиона долларов, уступая только стоимости катодного материала. В высококачественных батареях стоимость сепаратора может достигать 201 триллиона долларов.

Недостатки традиционных сепараторов

В коммерческих целях сепараторы для литий-ионных батарей представляют собой в основном микропористые мембраны из полиэтилена (ПЭ) или полипропилена (ПП). Эти полиолефиновые сепараторы имеют определенные недостатки. С одной стороны, когда внешняя температура достигает или превышает температуру плавления сепаратора, он может сжиматься или плавиться, что приводит к внутреннему тепловому разгону или короткому замыканию в батарее. Поэтому поддержание размера и формы сепаратора имеет решающее значение для повышения безопасности батареи. С другой стороны, поскольку полярность полиолефиновых сепараторов не совпадает с полярностью органических электролитов, сепаратор плохо смачивается электролитом, что означает, что во время многократных циклов заряда-разряда способность сепаратора удерживать неводный электролит ослабевает, что влияет на циклическую производительность батареи.

Преимущества керамических сепараторов и типичные материалы.

В настоящее время керамические сепараторы можно разделить на две категории в зависимости от методов их изготовления. Один метод предполагает использование традиционных полиолефиновых сепараторов или нетканых материалов в качестве базовой мембраны. Слой керамики покрытие Затем нанесение осуществляется с помощью таких методов, как склеивание, горячее прессование или прививка. Другой метод включает смешивание наноразмерных керамических частиц с органическими материалами для создания суспензии. Эта суспензия затем растягивается в пленки или из нее изготавливаются нетканые материалы.

С широким распространением планшетов и электромобилей традиционные полиолефиновые сепараторы больше не соответствуют требованиям высокого напряжения и высокой плотности энергии. Это связано с их низкой устойчивостью к высокому давлению и высоким температурам. Использование технологий нанесения покрытий на сепараторы позволяет предотвратить расширение точек теплового разгона в батарее, что обеспечивает повышенную безопасность. Уникальная структура неорганических материалов также повышает устойчивость сепаратора к термической усадке. Кроме того, керамические покрытия обладают гидрофильными свойствами. Эти свойства улучшают абсорбцию электролита, что повышает равномерность распределения тока внутри батареи во время циклов заряда и разряда.

Наиболее широко изученными керамическими сепараторными материалами являются высокочистый оксид алюминия (Al2O3) и бёмит (AlOOH).

Высокочистый оксид алюминия (Al2O3)

Оксид алюминия — это высокотвердое соединение с температурой плавления 2054 °C и температурой кипения 2980 °C. Это ионно-связанный кристалл с высокой термической стабильностью. химический Инертность делает его отличным выбором для керамических покрытий на сепараторах батарей. Преимущества высокочистого оксида алюминия включают в себя:

- Длительный срок службыЭто снижает вероятность механических микрокоротких замыканий в процессе циклической работы, эффективно увеличивая срок службы.

- Высокая производительностьВысокочистый наночастицы оксида алюминия могут образовывать твердые растворы в литиевых батареях, улучшая скоростные характеристики и стабильность циклов.

- Отличная теплопроводностьВысокочистый наночастицы оксида алюминия обладают превосходной теплопроводностью, что способствует передаче тепла при повышении температуры батареи, решая проблему низкой теплопроводности материалов PP/PE.

- Хорошая смачивающая способностьНанопорошок оксида алюминия обладает хорошей способностью к поглощению и удержанию электролитов.

- Отличная огнестойкостьОксид алюминия — превосходный огнестойкий материал. Даже при высоких температурах его отличные огнезащитные свойства могут предотвратить широкомасштабное возгорание или даже взрыв.

- Блокировка токаВ случаях чрезмерного тока высокочистый оксид алюминия может блокировать ток, предотвращая короткие замыкания, которые могут возникнуть из-за чрезмерного нагрева, вызывающего расплавление сепаратора.

Бёмит (AlOOH)

Чистый бёмит имеет белый цвет, моноклинную кристаллическую структуру и относится к орторомбической кристаллической системе. Его твердость по шкале Мооса составляет 3-3,5, а удельная плотность — 3,0-3,07. Бёмит является прекурсором γ-Al2O3 и используется в широком спектре применений, таких как керамические материалы, композитные материалы, защитные покрытия для поверхностей, оптические материалы, катализаторы и полупроводниковые материалы.

По сравнению с оксидом алюминия, бёмит обладает следующими преимуществами:

- Более низкая твердостьБёмит обладает меньшей твердостью, что снижает механический износ в процессе резки и нанесения покрытий, делая его более экономически выгодным, чем высокочистый оксид алюминия.

- Высокая термостойкостьБёмит обладает превосходной термической стабильностью и хорошей совместимостью с органическими материалами.

- Более низкая плотностьПри одинаковом весе бёмит может покрыть на 251 тонну 3 тонны большую площадь, чем оксид алюминия.

- Улучшенная однородность покрытияПокрытия из бёмита более однородны, что приводит к снижению внутреннего сопротивления.

- Снижение энергопотребленияПроцесс производства бёмита является более энергоэффективным и экологически чистым.

- Низкое водопоглощениеБёмит поглощает лишь половину воды по сравнению с высокочистым оксидом алюминия.

- Упрощенное производствоПолучение бёмита проще, чем получение высокочистого оксида алюминия, для которого требуются прокаливание, измельчение и сортировка.

- Проще заменитьПереход на бёмит не требует существенных изменений в оборудовании или процессах производителей сепараторов и наносит меньше вреда оборудованию.

Добавка к катоду – оксид циркония (ZrO2)

Применение наноразмерных продуктов из оксида циркония (ZrO2) в новом энергетическом секторе расширяется, и все больше конструкций литиевых батарей включают порошок оксида циркония в качестве добавки к катоду для стабилизации характеристик батареи и увеличения срока службы. Рассмотрим на примере никель-кобальт-марганцево-литиевой батареи (LiNi0.8Co0.1Mn0.1O2) то, как наноразмерный оксид циркония влияет на характеристики катодных материалов.

Структурные эффекты

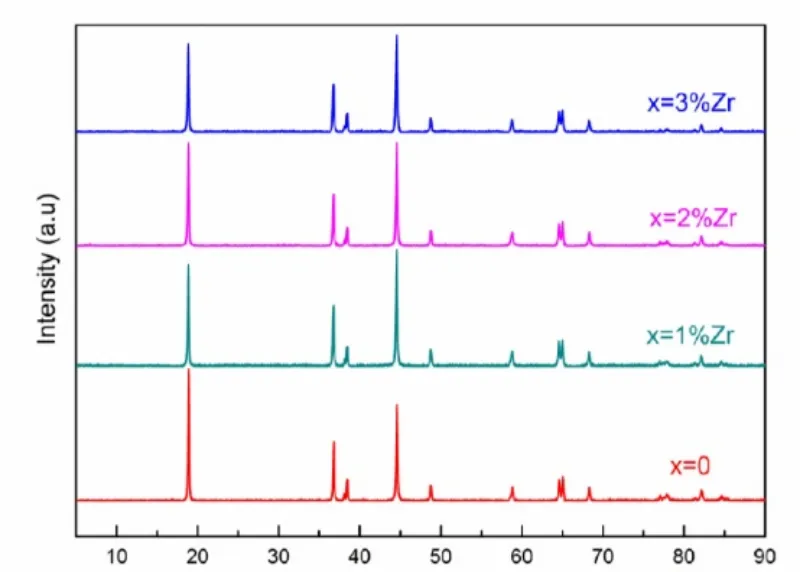

Рентгенодифракционный анализ (XRD) образца LiNi0.8Co0.1Mn0.1O2, легированного ZrO2, показывает, что добавление ZrO2 не изменяет общую структуру материала, сохраняя гексагональную слоистую структуру типа α-NaFeO2, характерную для данного материала.

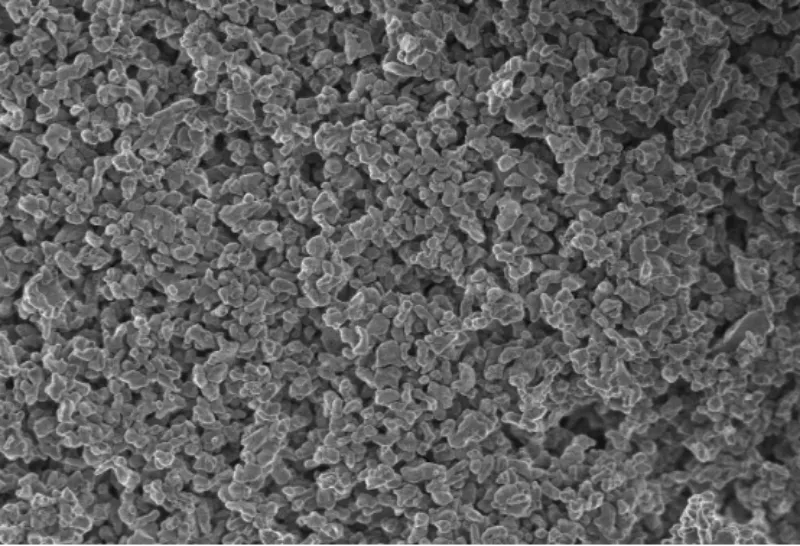

Морфологические эффекты

По мере увеличения уровня легирования ZrO2 размер первичных частиц уменьшается от исходных блочных частиц размером 200–400 нм до плотных агрегатов размером 100–200 нм. Крупные частицы, образующиеся в результате агломерации первичных частиц, уменьшаются до 1–2 мкм. Сферическая форма частиц становится менее выраженной с увеличением уровня легирования, что облегчает диффузию ионов лития.

Электрохимические эффекты

Исследования показывают, что материалы, легированные ZrO2, демонстрируют более высокую разрядную емкость по сравнению с исходным LiNi0.8Co0.1Mn0.1O2. Вероятно, это связано с меньшим размером частиц. размер частицы, Это уменьшает путь диффузии ионов лития и улучшает электрохимические характеристики. Кроме того, ионы Zr4+ могут мигрировать к поверхности и образовывать твердые растворы, что помогает предотвратить разрушение структуры во время циклов заряда-разряда, а также защищает материал от растворения кобальта, повышая стабильность циклов.

Спекание катодных материалов – Оборудование для керамических печей

В связи с растущим спросом на аккумуляторы для электромобилей резко возрос спрос на катодные материалы, что вынудило отечественных производителей печей модернизировать свое производственное оборудование. Значительно вырос спрос на такие материалы, как керамика из карбида кремния и кордиерит-муллитовая керамика.

Толкающие пластины

Обычно используемые толкающие пластины изготавливаются из карбида кремния и корунда-муллита, при этом пластины из карбида кремния в основном используются в низкотемпературных печах. Однако их окисление при температурах выше 1300 °C ограничивает их применение.

Тигли

Что касается тиглей, то для спекания катодных материалов используются различные материалы. Кордиерит-муллитовые тигли широко используются в секторе катодных материалов для литиевых батарей благодаря их превосходной термостойкости и экономичности.

Ролики

Валки, используемые в валковых печах, которые обычно применяются для спекания катодных материалов литий-ионных батарей, должны выдерживать высокие температуры и быть устойчивыми к ползучести. В качестве материалов для керамических валков обычно используются корунд, алюмосиликат, плавленый кварц и карбид кремния.

Другие керамические материалы для литиевых батарей

Кроме того, при изготовлении или сборке литиевых батарей используются и другие керамические порошки или изделия. Например, высокочистый ультрадисперсный оксид алюминия используется в качестве добавки к катоду, играя роль в покрытии и легировании. Микропорошок карбида кремния может быть объединен с графитом, углеродными нанотрубками или наночастицами нитрида титана для образования анодных материалов. Такая комбинация улучшает емкость и срок службы батареи. В процессе герметизации литиевых батарей важными компонентами являются электронные керамические кольца. Эти кольца также известны как “керамические уплотнительные соединители нового типа для силовых батарей”. Они образуют герметичное проводящее соединение между крышкой батареи и полюсами в электромобилях.

Заключение

В связи с непрерывным развитием передовых технологий и материалов, вполне вероятно, что в будущем все больше керамических материалов для литиевых батарей будет применяться в литиевых батареях и во всем секторе новой энергетики.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен