1. Причины низкой активности шлакового порошка

Низкую активность шлакового порошка обусловлено множеством факторов. К основным факторам относятся высокая доля кристаллических фаз и полная кристаллическая структура. Кроме того, высокое содержание кислых оксидов, таких как SiO2, и низкое содержание основных оксидов, таких как CaO, еще больше снижают активность. При анализе причин неэффективности измельчения шлакового порошка, химический Начать нужно с написания текста.

Во-вторых, удельная площадь поверхности, морфология частиц и размер частицы Распределение играет жизненно важную роль. Удельная площадь поверхности является необходимым условием активности. Однако большая площадь поверхности не всегда означает более высокую активность. Измельчающее оборудование и процессы влияют на активность, изменяя форму частиц. Для оптимальной прочности частицы шлака 80%–85% должны находиться в диапазоне 0–12 мкм. Кроме того, частицы 95% должны быть меньше 30 мкм.

2. Шлифовальное оборудование и процессы шлифовки

В настоящее время в Китае для производства шлакового порошка используется основное измельчающее оборудование, включая шаровые и вертикальные валковые мельницы. Измельчающее оборудование и процессы измельчения напрямую влияют на тонкость помола, морфологию частиц и гранулометрический состав шлакового порошка. Предварительный анализ представлен ниже.

2.1 Шаровая Мельница

Процесс производства шлакового порошка методом шарового измельчения подразделяется на системы измельчения замкнутого цикла и системы измельчения открытого цикла.

Система шлифовки замкнутого цикла

Потребляемая мощность замкнутой цепи шаровая мельница Система измельчения шлака имеет более низкую производительность, чем система с открытым контуром. Хотя тонкость помола продукта можно контролировать до очень мелкого уровня, более крупные частицы шлакового порошка все еще легко попадают в готовый продукт под действием отрицательного давления воздушного потока. Поскольку размеры частиц шлакового порошка схожи, это приводит к неравномерному распределению частиц по размерам. Принцип классификации относится к гравитационной классификации, то есть частицы удерживаются или удаляются в зависимости от их веса. Относительно большое количество частиц размером более 30 мкм попадает в готовый продукт, и эти частицы вносят относительно небольшой вклад в развитие прочности.

Система шлифовки с открытым контуром

Большинство отечественных производителей шлакового порошка по-прежнему используют шаровые мельницы с системами измельчения открытого цикла. Шлаковый порошок, переработанный в шаровых мельницах, содержит высокую долю мелких частиц с широким распределением по размерам, и показатель активности шлакового порошка относительно высок. При измельчении шлака до 480 м²/кг и относительно приемлемом распределении частиц по размерам большинство частиц находятся в диапазоне 0–30 мкм. Для шлака того же качества измельчение в шаровой мельнице с системой измельчения открытого цикла приводит к относительно более высокому показателю активности.

В шаровой мельнице открытого типа без предварительного дробильного оборудования потребление электроэнергии относительно высокое. Обычно оно составляет от 65 до 95 кВт·ч/т, когда площадь поверхности достигает 420 м²/кг. Внутренняя структура шаровой мельницы имеет решающее значение. Такие факторы, как распределение длины камер и конфигурация диафрагменных пластин, напрямую влияют на продукт. Кроме того, гранулометрический состав мелющих тел влияет на удельную площадь поверхности и гранулометрический состав частиц. В совокупности эти элементы определяют конечный показатель активности шлакового порошка.

В ходе расследования было установлено, что предприятие по переработке шлакового порошка использовало шаровую мельницу открытого цикла с вспомогательными измельчителями, однако активность шлакового порошка была крайне низкой, а удельная поверхность достигала всего 450 м²/кг. Эта шаровая мельница имела три камеры, причем в третьей камере использовались миниатюрные стальные сегменты с рифлеными футеровками. Третья камера является камерой измельчения и имеет решающее значение для увеличения удельной поверхности и повышения активности. Использование миниатюрных стальных сегментов с рифлеными футеровками в этой камере противоречит общепринятой практике. Как при таком методе измельчения можно увеличить удельную поверхность, обеспечить разумное распределение частиц по размерам и повысить активность шлакового порошка?

2.2 Вертикальная валковая мельница

При использовании вертикального валковая мельница (VRM) предназначен для измельчения шлакового порошка до удельной поверхности около 420 м²/кг, производительность мельницы высока, а энергопотребление составляет около 40 кВт·ч/т. Низкое энергопотребление при измельчении делает его популярным среди пользователей.

Практика показала, что при одинаковой толщине клинкера и одинаковой удельной поверхности цемент, произведенный в вертикальной мельнице, имеет прочность на сжатие через 3 дня примерно на 3 МПа ниже, чем цемент, произведенный в шаровой мельнице. Существует ли аналогичный недостаток у шлакового порошка, измельченного в вертикальной мельнице?

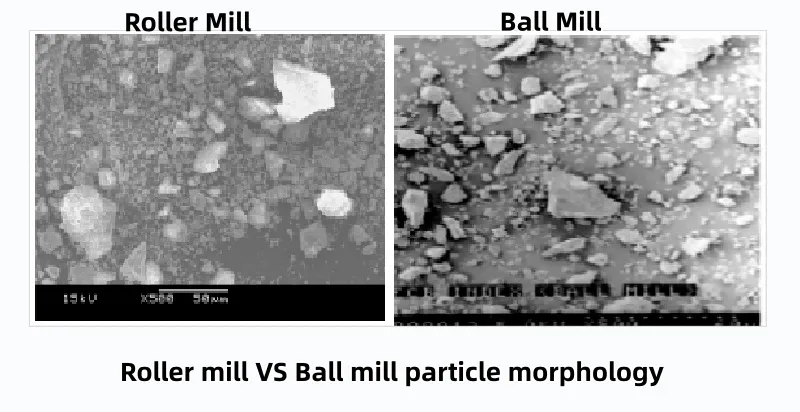

Подобно шаровой мельнице замкнутого цикла, вертикальная мельница оснащена классификатором для сбора мелкодисперсного порошка. При неправильной эксплуатации или недостаточном контроле параметров системы в готовом продукте может быть собрано значительное количество частиц размером более 30 мкм. Это приводит к сужению диапазона распределения частиц по размерам и снижает активность шлакового порошка. Во-вторых, механизм измельчения в вертикальной мельнице основан на сдвиге, и морфология частиц также влияет на развитие прочности, тем самым снижая индекс активности.

Ещё один часто упускаемый из виду вопрос — это процесс, при котором высокотемпературный газ непосредственно сушит шлак внутри мельницы. Другими словами, мелкие частицы шлака размером 0–12 мкм должны пройти через высокотемпературный газ при температуре около 250 °C, прежде чем попасть в бункер готовой продукции. Это эквивалентно повторной высокотемпературной термообработке шлака, закаленного в воде, что способствует росту кристаллов и уменьшению дефектов в шлаке, тем самым снижая его активность.

При условии надлежащего контроля и управления вертикальной мельницей, с разумным регулированием температуры, давления воздуха и расхода воздуха, снижение активности шлакового порошка можно относительно минимизировать. Однако плохой контроль усугубит снижение активности.

2.3 Горизонтальная вальцовая мельница

Горизонтальная вальцовая мельница отличается простым технологическим процессом и внутренней конструкцией, с меньшим количеством факторов, снижающих активность шлакового порошка. После измельчения материал имеет идеальную морфологию частиц и распределение по размерам, а качество продукта является надежным. Цемент, измельченный горизонтальной вальцовой мельницей, обладает относительно высокой прочностью. При измельчении порошка сталеплавильного шлака до удельной поверхности около 460 м²/кг потребление мощности главного двигателя составляет 33–35 кВт·ч/т, что делает ее одним из предпочтительных видов оборудования для измельчения шлакового порошка.

Морфология частиц цемента, получаемых в горизонтальной вальцовой мельнице, очень похожа на морфологию частиц, получаемых в шаровой мельнице (см. рисунок ниже).

3. Методы повышения активности шлакового порошка

Основные причины низкой активности шлакового микропорошка

На основании проведенного анализа было установлено, что основными причинами низкой активности шлакового микропорошка являются результаты обработки шлака водой для охлаждения, а также его химический состав, морфология частиц, гранулометрический состав и особенности технологического процесса.

Как можно разумно внедрить соответствующие технологические меры для повышения активности шлакового микропорошка?

Комплексное влияние удельной площади поверхности и характеристик частиц на активность

Теоретически, для полной реализации активности измельченного шлакового порошка необходимо достичь удельной поверхности более 480 м²/кг. Однако, если основность шлака составляет около 851 TP3T, дальнейшее увеличение площади поверхности может не помочь. Даже когда шаровая мельница открытого цикла достигает удельной поверхности более 500 м²/кг, активность редко демонстрирует существенное улучшение. Это происходит потому, что показатель активности зависит не только от площади поверхности. Критическими факторами являются морфология частиц и рациональность распределения по размерам. Эти факторы напрямую зависят от конкретного процесса измельчения и используемого оборудования. Поэтому для повышения активности шлакового микропорошка необходимы комплексные технические меры.

Двойная физическая и химическая активация как ключ к повышению активности.

Для повышения активности шлакового микропорошка необходимо корректировать химический состав поверхности шлакового микропорошка под двойным действием физической и химической активации, тем самым увеличивая его активность.

Повышение активности возможно путем сочетания химических и физических методов. Во-первых, кислый шлаковый микропорошок следует довести до слабощелочного или щелочного состояния. Затем материал необходимо подвергнуть тщательному измельчению шлакового порошка для получения более мелких частиц. Этот процесс расширяет диапазон идеального распределения частиц. Следуя этим шагам, можно достичь цели значительного повышения активности шлакового микропорошка.

Практика компании Siping Cement в области активаторных технологий

Компания Siping Cement исследовала способы решения проблемы низкой активности кислого шлака. Они также сосредоточились на проблемах, вызванных неправильными процессами измельчения шлакового порошка. Для повышения активности они применили комбинацию внешних жидких и порошковых активаторов. Кроме того, они использовали физико-химические методы комбинированной активации. Эти комбинированные стратегии уже принесли первоначальный успех в улучшении характеристик шлакового микропорошка.

При добавлении активаторов в процессе измельчения шлакового порошка происходят незначительные изменения в химическом составе получаемого шлакового микропорошка (см. Таблицу 1).

| Метод возбуждения | SiO2 | Al2O3 | Fe2O3 | Высокий | MgO | значение pH | фактор качества |

| Шлак (без активатора) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Жидкий активатор | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Жидкий активатор + порошковый активатор | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Таблица 1: Незначительные изменения химического состава микропорошка шлака, измельченного с активаторами (%).

(Примечание: В оригинальном тексте отсутствуют конкретные табличные данные; здесь сохранено исходное описание.)

Кислотный шлак в первую очередь характеризуется высоким содержанием SiO₂, что обеспечивает стабильные структурные характеристики, являющиеся основным фактором, обуславливающим низкий коэффициент качества.

Улучшение химического состава и основности под действием активаторов.

При использовании жидкого активатора в концентрации 0,11 TP3T, смешанного со шлаком для измельчения шлакового порошка, исходный химический состав шлака имел содержание SiO₂ на уровне 39,181 TP3T, которое снизилось до 37,261 TP3T в полученном шлаковом микропорошке, а основность увеличилась с 0,86 до 0,95.

При одновременном использовании жидкого и порошкового активаторов в процессе измельчения шлакового порошка исходное содержание SiO₂ в микропорошке шлака снизилось до 39,181 TP3T, повысив основность до 1,04 и приведя ее в соответствие с показателями щелочности шлака.

Этот “щелочной шлак”, измельченный до определенной удельной площади поверхности с помощью соответствующего помола шлакового порошка и имеющий относительно разумное распределение частиц по размерам, будет демонстрировать улучшенный индекс активности.

Фактические данные об улучшении индекса активности

Для кислого шлака с добавлением 0,11 TP3T жидкого активатора в процессе измельчения порошка шлака в шаровой мельнице 7-дневный индекс активности увеличился с 67,41 TP3T до 88,81 TP3T, что составляет улучшение на 31,751 TP3T; 28-дневный индекс активности вырос с 89,51 TP3T до 110,71 TP3T, что составляет улучшение на 23,71 TP3T.

В зависимости от особенностей местного сырья и производственных процессов, методы химической активации могут индивидуально повысить индекс активности микропорошка шлака примерно на 15–251 Т/3 Т, тогда как методы комбинированной активации могут повысить его примерно на 501 Т/3 Т.

Используя вышеуказанные технические меры, микропорошок шлака с исходным 7-дневным индексом активности около 551 ТТ3Т может быть увеличен до более чем 751 ТТ3Т; микропорошок шлака с исходным 7-дневным индексом активности около 701 ТТ3Т может быть увеличен до более чем 951 ТТ3Т.

Рекомендации по практическому применению

Для решения проблемы низкой активности шлакового микропорошка необходим индивидуальный подход. Инженеры должны разработать несколько технических схем, основанных на конкретном оборудовании и сырье, имеющихся на месте. На этапе планирования также необходимо учитывать другие местные условия. Следующим важным шагом являются лабораторные испытания. Оптимальная техническая схема может быть выбрана только после получения результатов испытаний через 7 и 28 дней. Этот процесс выбора обеспечивает значительное улучшение показателя активности. Одновременно он помогает снизить производственные затраты и капиталовложения.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен