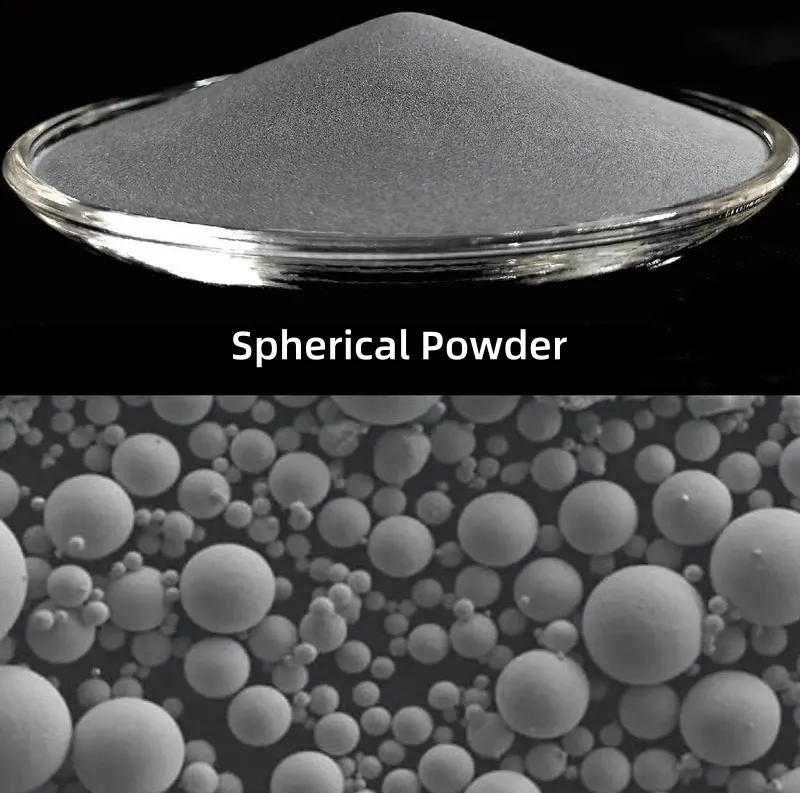

В условиях стремительного развития современной промышленности и передовых технологий требования к порошковым материалам становятся все более жесткими. Материалы должны обладать сверхнизким содержанием примесей и мелкодисперсной структурой. размер частицы, и узкое распределение частиц по размерам. Морфология частиц также стала критически важным показателем качества. Сферический порошок отличается однородным размером частиц, гладкой поверхностью и превосходной текучестью. Благодаря этим преимуществам сферический порошок в настоящее время широко используется в высокотехнологичных промышленных приложениях.

По сравнению с порошками неправильной формы, сферические порошки Они обладают очевидными преимуществами. Их правильная морфология и меньшее количество поверхностных дефектов значительно снижают износ пресс-форм в процессе обработки. Сферические порошки обычно имеют более узкую и однородную структуру. размер частицы Распределение. Их превосходная текучесть повышает эффективность упаковки, что особенно полезно в порошковой металлургии, где это может существенно увеличить плотность формованных деталей. В процессе спекания сферические порошки более равномерно сжимаются, что упрощает и повышает надежность контроля размера зерна.

Сферический графит

Сфероидизация природного графита в основном достигается путем механического придания частицам природного графита сферической или близкой к сферической формы. Благодаря низкой стоимости, обилию ресурсов и подходящим характеристикам заряда-разряда, природный графит занимает важное место на рынке анодных материалов. Однако его относительно низкая обратимая емкость и плохая циклическая стабильность ограничивают его дальнейшее применение в литий-ионных батареях.

Многочисленные исследования показали, что преобразование природного графита в сферические или квазисферические частицы может значительно улучшить его электрохимические характеристики. Сферический природный графит обладает меньшей удельной поверхностью и большей насыпной плотностью, что приводит к более высокой начальной кулоновской эффективности, большей обратимой емкости и превосходной циклической стабильности. В результате он в настоящее время широко используется в качестве анодного материала для литий-ионных батарей.

Сферический кремниевый микропорошок

Сферический кремниевый микропорошок обладает превосходной морфологией частиц и высокой эффективностью. химический Обладая высокой чистотой и низким содержанием радиоактивных элементов, его использование позволяет значительно снизить коэффициент теплового расширения эпоксидных компаундов и повысить их термическую стабильность, что делает его незаменимым наполнителем в корпусировании интегральных схем.

Сферический кремниевый микропорошок получают главным образом с помощью таких методов, как высокотемпературное плазменное плавление, процессы распыления расплава, сжигание в газовом пламени, парофазный синтез и осаждение.

Сферические огнеупорные металлические порошки

Тугоплавкие металлы определяются как металлы с температурой плавления выше 1650 °C и практическими запасами, включая вольфрам, титан и молибден. Эти материалы широко используются в аэрокосмической отрасли, термонапыляемых покрытиях, аддитивном производстве (3D-печати) и биомедицинских приложениях.

По сравнению с обычными металлическими порошками, сферические металлические порошки обладают большей сферичностью, лучшей текучестью и более высокой кажущейся плотностью, что делает их все более важными в передовой материаловедческой науке. Однако доступность высокоэффективных сферических огнеупорных металлических порошков остается ключевым препятствием для отрасли.

Традиционные методы производства часто приводят к низкой степени сфероидизации, сильной агломерации и легкому окислению. В отличие от них, обработка радиочастотной плазмой значительно улучшает текучесть порошка, насыпную плотность, кажущуюся плотность и степень сфероидизации. В будущем основными направлениями развития станут улучшение характеристик порошка, снижение воздействия на окружающую среду, уменьшение затрат на плазменную обработку и содействие крупномасштабной индустриализации.

Сферические порошки оксидов металлов

Сферический оксид магния

Эффективность применения продуктов на основе оксида магния тесно связана с морфологией и размером исходного порошка. Среди различных форм частиц сферические частицы MgO обладают правильной морфологией, высокой однородностью, относительно большой удельной поверхностью и превосходной сферичностью. Эти характеристики значительно улучшают адсорбционные свойства, теплопроводность и каталитические свойства.

В теплоизоляционных материалах сферические частицы оксида магния обеспечивают более высокую плотность упаковки. При смешивании с ПВХ это позволяет создавать материалы с более высокой теплопроводностью.

Сферический оксид алюминия

Оксид алюминия — высокоэффективный химический материал. Его можно получать различными методами, включая шаровое измельчение, плазменную обработку, гидролиз, золь-гель синтез, осаждение и гидротермальные методы. Эти методы позволяют получать порошки оксида алюминия различной морфологии, например, стержнеобразные, трубчатые, пластинчатые, волокнистые, веретенообразные и сферические.

Среди них сферические порошки оксида алюминия выделяются благодаря своей уникальной морфологии. Они обладают превосходной сыпучестью, большой удельной поверхностью и высокой насыпной плотностью. В результате сферический оксид алюминия демонстрирует выдающиеся характеристики в электронной, химической и оборонной промышленности. Ключевые преимущества включают коррозионную стойкость, высокотемпературную стабильность, устойчивость к кислотам и щелочам, износостойкость, стойкость к окислению, высокую твердость и легкость диспергирования.

Технологии измельчения и формования для получения сферических порошков.

Производство сферических порошков не ограничивается только химическими методами или высокотемпературным плавлением. В промышленном масштабе физические методы получения, основанные на механическом измельчении, формовании и классификации, стали основными благодаря их непрерывности, контролируемым затратам и широкой применимости. Эти методы особенно подходят для получения сферических микропорошков графита, оксида алюминия и кремния.

В процессе измельчения частицы подвергаются интенсивному сдвигу, столкновениям и трению под воздействием высокоскоростного вращения или высокоскоростного потока воздуха. Острые края постепенно удаляются, и частицы чешуйчатой, игольчатой или неправильной формы приобретают равноосные очертания. Точное управление подводимой энергией, временем пребывания и размером фракции позволяет добиться “формования без чрезмерного измельчения”, что является ключом к успешному производству сферического порошка.

К распространенному оборудованию для сфероидизации относятся:

- Воздушные классификационные мельницы (ACM): Интегрированная система измельчения и классификации, идеально подходящая для материалов, требующих высокой сферичности и плотного распределения частиц по размерам, таких как сферический графит и оксид алюминия.

- Системы шаровых мельниц и воздушных классификаторов: Бережное формование за счет воздействия низких ударных нагрузок и высоких сдвиговых усилий, подходит для крупномасштабного непрерывного производства.

- Противодействие реактивным мельницам / Плоские струйные мельницы: Механизм самоизмельчения частиц с низким уровнем загрязнения, идеально подходит для порошков высокой чистоты.

- Модификаторы формы: Специализированное оборудование для постобработки, позволяющее улучшить степень сфероидизации, плотность при насыпной обработке и текучесть.

Благодаря синергетическому сочетанию измельчения, точной классификации и модификации поверхности, сферические порошки достигают большей сферичности. Значительно улучшается насыпная плотность. Эффективно уменьшается удельная площадь поверхности. Также улучшаются текучесть и дисперсия. Эти преимущества отвечают высоким требованиям литиевых батарей, электронной упаковки, материалов для терморегулирования и аддитивного производства.

Заключение:

Повышение ценности сферических порошков зависит от глубокой интеграции оборудования и технологических знаний.

От сферического графита до сферического оксида алюминия, от микропорошка кремния до порошков тугоплавких металлов — обретение сферической формы — это не просто изменение формы. Это всестороннее улучшение характеристик, потенциала применения и ценности продукта. Эта трансформация обеспечивается надежными технологиями шлифовки и формовки, а также обширным инженерным опытом.

Эпический порошок Компания более 20 лет занимается измельчением, классификацией и формованием сверхтонких порошков. Решения разрабатываются с учетом специфических характеристик материалов. Предлагаются специализированные системы производства сферических порошков, от лабораторных испытаний до полномасштабного промышленного производства. Высокоэффективное измельчающее оборудование и точный контроль классификации обеспечивают более высокие показатели сфероидизации. Они также гарантируют превосходную насыпную плотность и стабильную однородность продукта. Таким образом, мелкодисперсные порошки действительно раскрывают огромный потенциал современных материалов.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете обратиться к представителю Zelda Online по любым вопросам.

— Опубликовано Эмили Чен