Когда графитовые аноды Кто станет «энергетическим двигателем» литиевых аккумуляторов следующего поколения, достигших своего теоретического предела ёмкости? Обладая сверхвысокой удельной ёмкостью 1800 мАч/г, кремний-углеродный анод ускоряется от лабораторных исследований к крупномасштабной индустриализации — это не просто модернизация материалов, а революция в плотности энергии.

Основные типы анодных материалов и технические характеристики

Аноды на основе графита

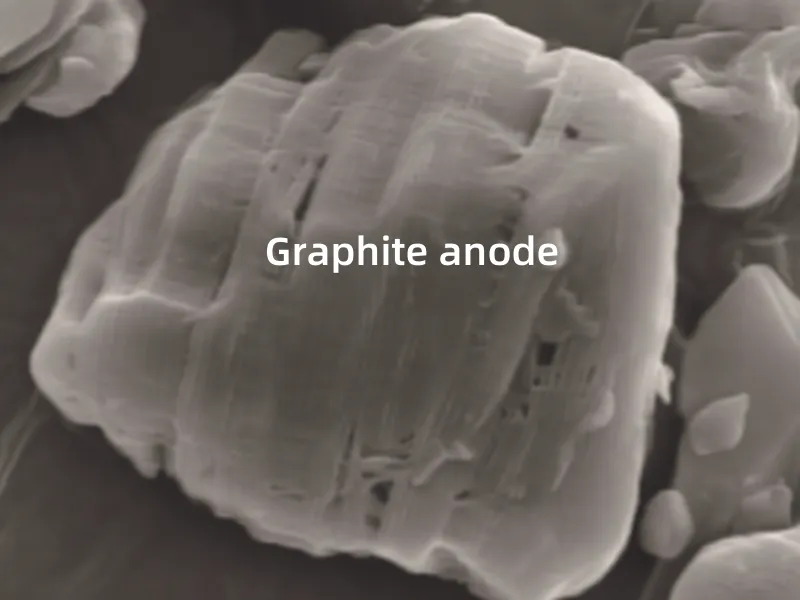

Натуральный графит

- Функции: Теоретическая емкость 340–370 мАч/г, низкая стоимость, но низкая начальная кулоновская эффективность (~80%) и риск интеркаляции растворителя, приводящий к структурному отслоению.

- Приложение: В основном в потребительской электронике (3C).

Искусственный графит

- Функции: Изготовлено графитизацией нефтяного кокса/игольчатого кокса при высоких температурах (2800°C). Однородная структура, ресурс циклов >2000, начальная эффективность >90%.

- Приложение: Аккумуляторные батареи (более 70% рынка анодов).

Аноды на основе кремния

Технические маршруты:

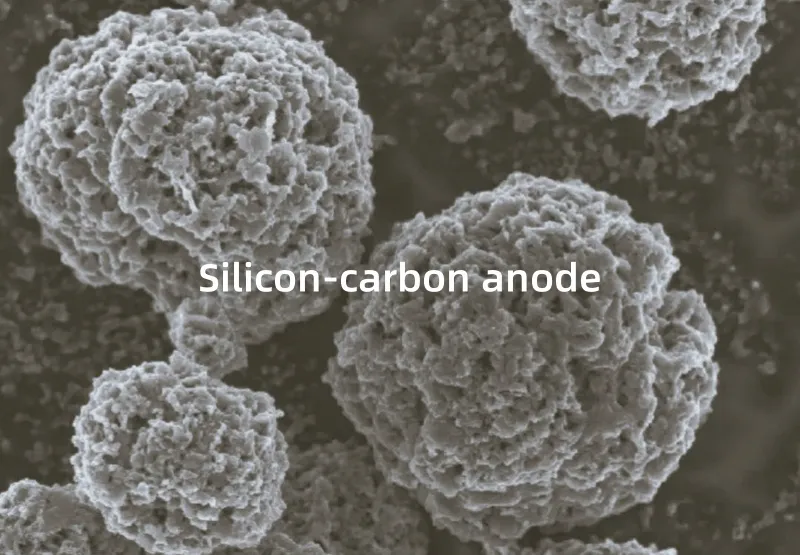

- Кремний-углеродный анод: Нанокремниевые частицы, внедренные в углеродную матрицу, емкость 400–600 мАч/г, объемное расширение снижено до 30% (по сравнению с 300% для чистого кремния).

- Анод из оксида кремния (SiOx): Композит из субоксида кремния с графитом, емкость 450–500 мАч/г, объемное расширение <50%, улучшенные циклические характеристики.

Преимущества: Теоретическая удельная емкость 4200 мАч/г (10× графит), отличная производительность быстрой зарядки, большой ресурс.

Производственные процессы и основные технологии

Производство искусственного графита

Процесс: Дробление сырья → механическое фрезерование → грануляция/покрытие → высокотемпературная графитизация → просеивание и формование

Основные шаги:

- Дробление: Разбить нефтяной кокс на подходящие размер частицы.

- Грануляция: Измельчить до состояния вторичных частиц, однородного порошка (6–10 мкм).

- Графитизация: Преобразование атомов углерода в упорядоченные кристаллические структуры графита.

Производство анодов на основе кремния

Процесс: Источник кремния → термическое разложение → аморфный нанокремний + пористый углеродный скелет → осаждение из паровой фазы кремний-углерод → CVD-углеродное покрытие

Основные шаги:

- Наноразмер кремния: Шаровая мельница/ультразвуковая дисперсия до <100 нм.

- Композитное покрытие: CVD-углеродное покрытие, легирование графеном для подавления объемного расширения.

- Структурное проектирование: Пористый кремний, архитектура «ядро–оболочка» для улучшения проводимости.

Технические проблемы и направления прорыва

Расширение большого объема

- Кремний расширяется более чем на 300% во время цикла, что приводит к измельчению частиц и выходу электрода из строя.

- Высокое содержание кремния (>15%) усугубляет проблему, ограничивая практическое применение. В настоящее время содержание кремния обычно поддерживается ниже 10%.

Низкая начальная кулоновская эффективность (ICE)

- Повторное формирование пленки SEI на кремнии потребляет ионы лития. ICE только 70%–85% (против >95% для графита).

Высокие затраты

- Стоимость CVD-кремния-углерода составляет около 500 000 иен/тонну (по сравнению с 20 000 иен/тонну для искусственного графита).

- Основные причины: высокая стоимость пористого углерода (на основе смолы — до 500 000 иен/тонну) и силана (~100 000 иен/тонну), а также сложные и опасные технологические процессы.

Незрелые вспомогательные материалы

- Существующие связующие вещества и электролиты не подходят для высокого расширения кремний-углерода, поэтому требуются индивидуальные решения.

Направления инноваций для кремний-углеродных анодов

1. Инновации в структурном проектировании

- Пористый углеродный каркас + CVD-осаждение: нанокремний (5–10 нм) осаждается внутри пор, уменьшая расширение.

- Случай: Сферический кремний-углерод с улучшенной прочностью на сжатие (в 3–5 раз выше), морщинистая поверхность для лучшего смачивания электролитом; продукты 6-го поколения достигли расширения <20%, срока службы >1000 циклов, ICE >90%.

2. Оптимизация процесса

- Модернизации сердечно-сосудистых заболеваний: Масштабирование с 20 до 100 кг на печь, локализация оборудования и линии массового производства (стабильные заводы мощностью 5000 тонн, новые линии мощностью более 10 000 тонн в год). Средняя себестоимость по отрасли снижена примерно до 220 000 иен за тонну.

- Долитиевые прорывы: При использовании композитных пленок SEI LiF–Li₂C₂O₄ ICE улучшился с 75% до 88% (близко к 95% графита), при этом сопротивление интерфейса было ниже на 50%.

3. Сравнительный анализ производительности

- Оптимизированный CVD-кремний-углеродный аккумулятор: удельная емкость 1800–2000 мАч/г, срок службы >1000 циклов, расширение электрода контролируется при 25%–27%.

- Производительность значительно превосходит показатели обычных анодов SiOx (емкость ~1500 мАч/г, ICE 75%–80%).

Эпический порошок

Благодаря кремний-углеродным анодам, обеспечивающим новый скачок в плотности энергии литиевых аккумуляторов, передовая обработка материалов стала ключом к индустриализации. Компания Epic Powder, обладающая опытом в области сверхтонкого измельчения, шаровой мельницы и технологий классификации порошков, предлагает специализированные решения для производства нанокремниевых и высокопроизводительных углеродных композитов, открывая путь к масштабируемому, экономичному и надежному производству кремний-углеродных анодов.