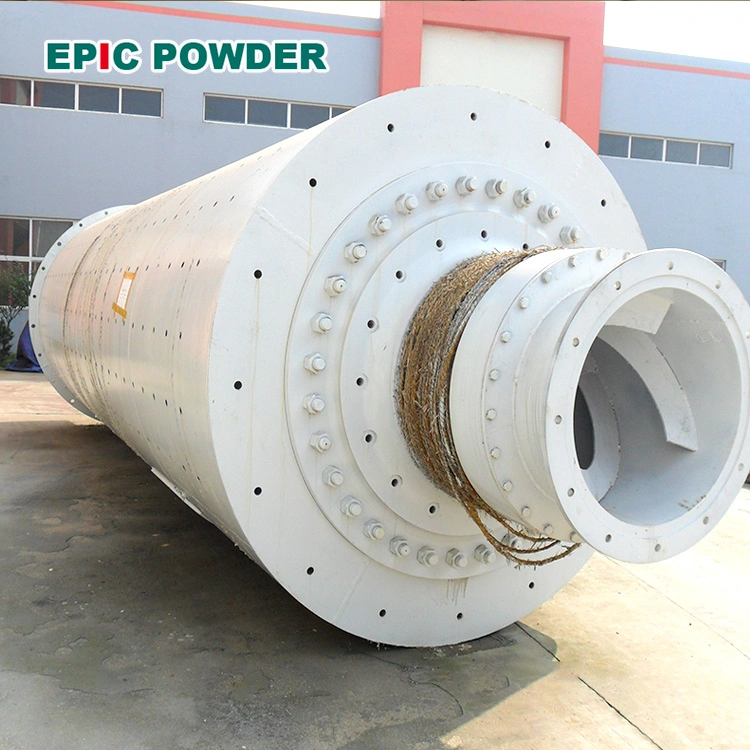

Распространенные методы изготовления материалов для отрицательных электродов из кремния и углерода включают механические методы: шаровая мельница, распылительная сушка, химический осаждение из паровой фазы (CVD) и т. д. Механический шаровая мельница давит сыпучие материалы в мелкие частицы путем столкновения с вращающимися шарами. Процесс прост и стоит недорого, но явление агломерации частиц серьезно. Кроме того, чрезмерное измельчение разрушит кристалличность и поверхность графита, что приведет к побочным реакциям.

Распылительная сушка — это использование нагретого газа для быстрой сушки жидких растворов с целью получения сухих порошков. Это простой, непрерывный и масштабируемый метод, но он потребляет много энергии и требует больших затрат на оборудование.

CVD — это процесс, в котором газообразные или парообразные вещества реагируют в газовой фазе или на границе раздела газ-твердое тело, образуя твердые отложения. Этот метод имеет относительно низкие требования к оборудованию, простые и контролируемые процессы и позволяет достичь высококачественного осаждения. В то же время он обладает высокой масштабируемостью и прост в индустриализации. Материалы отрицательного электрода из кремния и углерода Аккумуляторы, изготовленные методом химического осаждения из газовой фазы, обычно обладают высокой эффективностью первого заряда и разряда, а также хорошей циклической стабильностью, что демонстрирует большие перспективы развития.

Метод CVD используется для приготовления материалов для отрицательного электрода из кремния и углерода. Основной процесс: подача → активация → осаждение кремния → осаждение углерода → смешивание → удаление электромагнетизма → просеивание → упаковка.

Кормление

Пористое углеродное сырье используется в качестве прекурсора и подается в систему подачи. Система подачи использует метод перекачки отрицательного давления для транспортировки сырья в реактор в следующем процессе через закрытый трубопровод для активации.

Активация

Система подачи использует насос отрицательного давления для подачи пористого углерода в реактор через закрытый трубопровод. Затем в реактор вводится защитный газ азот, и температура постепенно повышается до температуры активации (800-1000°C) и поддерживается в течение 10 часов. Под защитой азота углерод окисляется, чтобы получить пористый углеродный скелет.

Осажденный кремний

После реакции активации получается пористый углеродный скелетный материал. Его транспортируют в печь химического осаждения из паровой фазы, затем вводят защитный газ азот, и температуру постепенно повышают до температуры, необходимой для реакции осаждения (400~800℃), и поддерживают в тепле в течение 5~10 часов. В течение периода защиты и изоляции азотом в высокотемпературную печь вводят силановый газ для разложения. Температура самовоспламенения силана составляет 435℃.

Большая часть силанового газа может самовоспламениться в печи, и не будет большой утечки силанового газа. Печь обеспечивает растрескивание при отрицательном давлении, и за пределами высокотемпературной печи не образуется зона взрыва. Когда силан разлагается, пористый углеродный скелет остается в высокотемпературной печи, а силановый газ подвергается высокотемпературному разложению с образованием нанокремния. Частицы нанокремния осаждаются на поверхности пористого углеродного скелета и внедряются в зазоры пористого углеродного скелета для реализации процесса осаждения кремния. После завершения осаждения кремния силан отключается.

Уравнение химической реакции, участвующей в процессе осаждения кремния, выглядит следующим образом: SiH4→Si+2H2↑

Смешивание

После завершения осаждения кремния полученный кремний-углеродный композитный материал поступает в смеситель через закрытый трубопровод, нагнетаемый отрицательным давлением. Материалы равномерно смешиваются для улучшения однородности партии. Материалы смешиваются в течение примерно 1 часа при высокоскоростной работе смесителя для достижения эффекта полного смешивания. Смеситель полностью закрыт, и в процессе транспортировки и смешивания не образуется пыль. Только небольшое количество пыли подачи будет образовываться, когда материалы поступают в зону подачи для подачи. Пыль и отходящий газ процесса подачи собираются, обрабатываются и выгружаются вместе.

Электромагнитное размагничивание

Учитывая, что сырье может содержать небольшое количество магнитных веществ, таких как железо. Присутствие магнитных веществ серьезно ухудшит циклические характеристики и безопасность литий-ионных аккумуляторов. Поэтому подготовленный кремний-углеродный композитный материал необходимо размагнитить и подать в размагничиватель для магнитного разделения.

Скрининг

Размагниченный материал пневматически транспортируется по герметичной трубе на вибросито для просеивания. Затем крупные частицы материала удаляются.

Обнаружение

Квалифицированные материалы отбираются и тестируются. Неквалифицированные продукты обрабатываются как обычные твердые отходы вместе с неквалифицированными материалами в процессе просеивания.

Упаковка и складирование

Квалифицированные продукты отправляются в автоматическую упаковочную систему и запечатываются запайщиком. Материалы поступают непосредственно в упаковочный мешок через трубопровод, который представляет собой закрытую упаковку.

Эпический порошок

Epic Powder, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!