В эпоху стремительного развития новых видов транспорта и технологий накопления энергии литий-ионные аккумуляторы, выступающие в качестве основного источника энергии, играют ключевую роль в будущем отрасли. Будучи «звездой» среди катодных материалов, Оксид лития, никеля, кобальта и марганца (NCM) стал лучшим выбором для электромобилей и высококачественной бытовой электроники благодаря высокой плотности энергии, длительному сроку службы и ценовым преимуществам.

Материалы на основе оксида лития, никеля, кобальта и марганца (NCM): почему это «сердце» литий-ионных аккумуляторов

NCM (LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂) — это слоистый тройной оксидный материал с ключевыми преимуществами:

- Высокая плотность энергии – Регулируя соотношение никеля (Ni), кобальта (Co) и марганца (Mn) (например, NCM523, NCM622, NCM811), можно точно контролировать емкость и стабильность материала.

- Оптимизация затрат – Марганец широко распространен и сокращает использование кобальта, что эффективно снижает затраты на материал.

- Баланс безопасности – Марганец повышает термическую стабильность, снижая риски безопасности при перезарядке или высоких температурах.

Приложения: Электромобили, электроника 3C, домашние системы хранения энергии и многое другое.

Полный процесс синтеза NCM: преобразование атомов в электроды

Подготовка сырья: точность соотношения имеет решающее значение

- Соли металлов: Сульфаты, нитраты или хлориды Ni, Co, Mn (технической чистоты ≥99%).

- Источники лития: Гидроксид лития (LiOH·H₂O) или карбонат лития (Li₂CO₃) со строгим размер частицы и контроль примесей.

- Растворители и добавки: Деионизированная вода, раствор аммиака (регулировка pH) и поверхностно-активные вещества (для предотвращения агломерации).

Ключевой момент: Молярное соотношение сырья напрямую влияет на конечный продукт. химический стехиометрия должна быть проверена с помощью ICP-OES или аналогичных приборов.

Совместное осаждение: создание наноразмерного прекурсора

Шаги:

- Приготовьте смешанный солевой раствор: Растворить соли Ni, Co, Mn в необходимых пропорциях.

- Осаждение в реакторе: Под защитой азота подайте раствор соли и смесь NaOH/аммиака в реактор. Контролируйте pH (10–12), температуру (50–60 °C) и скорость перемешивания для получения сферического соосаждения гидроксида NiₓCoᵧMn₁₋ₓ₋ᵧ(OH)₂.

- Стирка и сушка: Тщательно промойте деионизированной водой, затем высушите при температуре 120°C.

Технические проблемы:

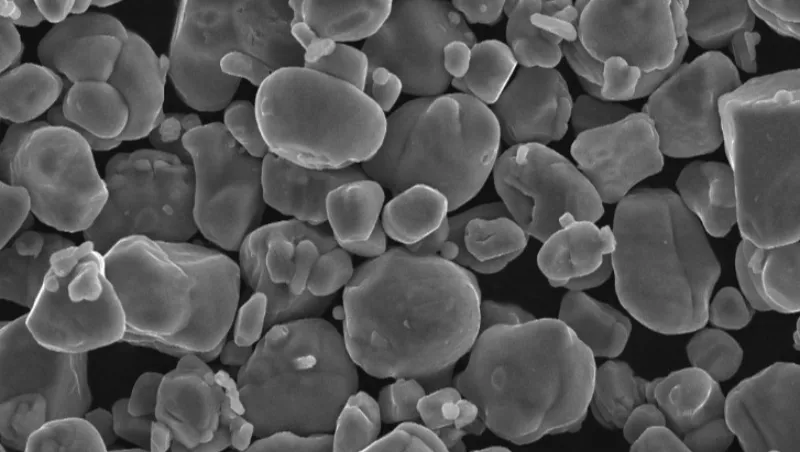

- Контроль распределения размеров частиц (D50: 5–15 мкм).

- Оптимизация сферичности (влияет на покрытие однородность на последующих этапах).

Высокотемпературная твердофазная реакция: литиирование и кристаллизация

Шаги:

- Смешивание и измельчение: Смешайте прекурсор и источник лития в стехиометрическом соотношении, добавьте флюс (например, LiF), шаровая мельница до <1 мкм.

- Предварительное спекание: Нагревать в атмосфере кислорода при температуре 500–600 °C в течение 4–8 часов для удаления воды и органических веществ.

- Высокотемпературное спекание: Поэтапно повышайте температуру до 750–1000 °C, выдерживайте в течение 10–20 часов для литиирования и формирования слоистой структуры.

- Измельчение и просеивание: Использовать струйное фрезерование до достижения D50 = 3–8 мкм, просеять для удаления частиц слишком большого размера.

Сравнение процессов:

- Традиционный твердотельный метод: Низкая стоимость, неравномерный размер частиц.

- Золь-гель метод: Однородный размер частиц, сложный процесс, высокая стоимость.

Модификация поверхности: «черная технология» для увеличения срока службы

- Технология покрытия: Используйте методы ALD (атомно-слоевого осаждения) или влажной химии для покрытия Al₂O₃, ZrO₂ и т. д. с целью предотвращения электролитной коррозии.

- Модификация допинга: Вводят Al, Mg и другие элементы для стабилизации кристаллической структуры и уменьшения фазовых переходов.

Результаты производительности: Материалы NCM с покрытием могут сохранять емкость выше 90% после 500 циклов при 45 °C (по сравнению с 80% без покрытия).

Будущие тенденции

NCM с высоким содержанием никеля: Переход с NCM811 на NCM9½½, повышение плотности энергии до более чем 300 Вт⋅ч/кг.

Монокристаллический NCM: Управление условиями спекания для получения монокристаллического NCM, снижение разрушения частиц и побочных реакций.

Материалы без кобальта: Разработка богатых литием материалов на основе марганца (LMR) для устранения зависимости от кобальта.

Эпический порошок

Обладая более чем 20-летним опытом в области сверхтонкого измельчения и классификации, компания Epic Powder предлагает передовое оборудование для измельчения, классификации и модификации поверхности, специально разработанное для производства катодных материалов на основе оксида лития-никеля-кобальта-марганца (NCM). От точного измельчения прекурсоров до контролируемого формирования частиц, Epic Powder обеспечивает равномерное распределение размера частиц, оптимальные свойства поверхности и улучшенные электрохимические характеристики, помогая производителям аккумуляторов достигать более высокой плотности энергии, увеличения срока службы и повышения эффективности производства.