Сверхтонкие порошки относится к материалам с размером частиц от микрометра до нанометра. минеральная обработка, ультратонкий порошок означает 100% размер частицы менее 30 мкм. Наноматериалы демонстрируют уникальные свойства, такие как размерный эффект и макроскопическое квантовое туннелирование. Эти свойства делают наноматериалы широко используемыми во многих областях. Однако наноматериалы имеют большую удельную площадь поверхности и высокую активность. Они очень нестабильны и легко агломерируются, теряя свои первоначальные свойства. Агломерация снижает ценность материала и ограничивает производительность. Она также усложняет подготовку и хранение наноматериалов. Поэтому агломерация является ключевой технической проблемой в разработке наноматериалов.

Агломерация сверхтонких порошков

Агломерация сверхтонких порошков означает, что первичные частицы соединяются в более крупные кластеры. Это происходит во время процессов подготовки, разделения, обработки и хранения. В настоящее время известны три основные причины агломерации сверхтонких порошков. Во-первых, межмолекулярные силы вызывают агломерацию сверхтонких порошков. Во-вторых, электростатические силы между частицами приводят к агломерации. В-третьих, частицы связываются вместе, когда находятся во взвешенном состоянии в воздухе.

Межмолекулярные силы вызывают агломерацию сверхтонких порошков.

Когда минеральные материалы ультратонкие, расстояния между частицами становятся чрезвычайно короткими. Силы Ван-дер-Ваальса тогда намного превышают собственную гравитацию частицы. Таким образом, ультратонкие частицы имеют тенденцию притягиваться и агломерироваться. Водородные связи и адсорбированные мостики влаги на поверхности частиц также вызывают адгезию. Другое химический Эффекты связывания еще больше способствуют агрегации частиц.

Электростатические силы между частицами вызывают агломерацию

В процессе сверхтонкой обработки минеральные материалы приобретают заряды от удара и трения. Вновь образованные сверхтонкие частицы накапливают большое количество положительных или отрицательных зарядов. Некоторые выступы поверхности несут положительные заряды, другие — отрицательные. Эти заряженные частицы крайне нестабильны. Чтобы стабилизироваться, они притягиваются друг к другу и соприкасаются в острых точках. Это соединение вызывает агломерацию частиц. Электростатическая сила является основной движущей силой в этом процессе.

Связывание частиц в воздухе

Когда относительная влажность превышает 65%, водяной пар конденсируется на поверхности частиц. Между частицами образуются жидкие мостики, что значительно усиливает агломерацию.

Кроме того, во время измельчения минеральные материалы поглощают большое количество механической или тепловой энергии. Таким образом, новые сверхтонкие частицы имеют очень высокую поверхностную энергию. Частицы в этом состоянии крайне нестабильны. Чтобы уменьшить поверхностную энергию, частицы стремятся агрегировать и сближаться. Это также легко вызывает агломерацию частиц.

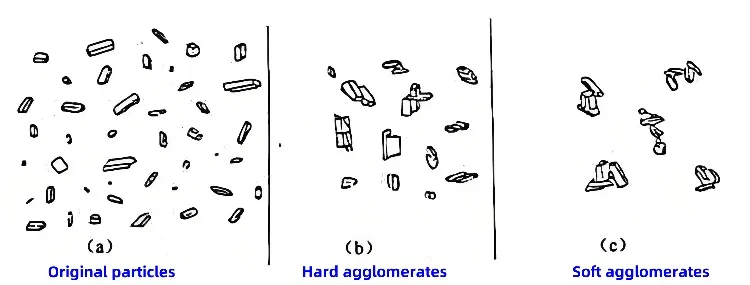

Агломерация наноматериалов делится на мягкую агломерацию и жесткую агломерацию. Мягкая агломерация вызвана межмолекулярными силами и силами Ван-дер-Ваальса. Мягкую агломерацию относительно легко устранить. Существует пять теорий, объясняющих образование жесткой агломерации. Они включают капиллярную адсорбцию, водородные связи и теории кристаллических мостиков. Также существуют теории химической связи и связи посредством диффузии поверхностных атомов. Однако пока не установлено единого объяснения. В настоящее время многие исследования сосредоточены на технологиях дисперсии для предотвращения агломерации сверхтонких порошков.

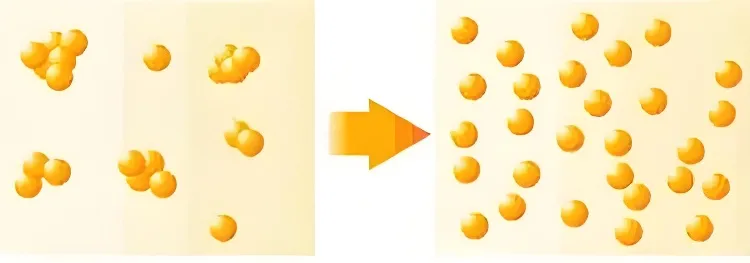

Дисперсия сверхтонких порошков

Дисперсия сверхтонких порошков в основном касается двух типов дисперсных состояний.

Один из них — дисперсия в газовой среде, другой — дисперсия в жидкой среде.

Метод дисперсии в жидкой фазе

Метод механического диспергирования

Механическая дисперсия использует внешние сдвиговые или ударные силы для диспергирования наночастиц в среде. Методы включают измельчение, шаровая мельница, штифтовая мельница, воздухоструйная мельницаи механическое перемешивание.

Основная проблема механического перемешивания заключается в том, что частицы могут реагрегировать при выходе из турбулентности. После того, как частицы выходят из турбулентного поля, внешняя среда может заставить их повторно объединиться в кластеры. Поэтому использование механического перемешивания с химическими диспергаторами часто дает лучшие результаты дисперсии.

Метод химического диспергирования

Химическая дисперсия — широко используемый метод диспергирования ультратонких порошковых суспензий в промышленном производстве. При добавлении неорганических электролитов, поверхностно-активных веществ и полимерных диспергаторов поверхность порошка модифицируется.

Это изменяет взаимодействие между порошком и жидкой средой, достигая дисперсии.

Диспергаторы включают поверхностно-активные вещества, низкомолекулярные неорганические электролиты, полимерные диспергаторы и связующие агенты. Среди них наиболее часто используются полимерные диспергаторы, а наиболее важными являются полиэлектролиты.

Ультразвуковой метод

Ультразвуковой контроль помещает промышленную суспензию в ультразвуковое поле. Регулируя частоту и продолжительность, частицы полностью диспергируются. Ультразвук более эффективен в диспергировании наночастиц. Ультразвуковая дисперсия использует кавитацию для создания высокой температуры, давления, ударных волн и микроструй. Они ослабляют силы взаимодействия между наночастицами, предотвращая агломерацию и обеспечивая дисперсию. Однако следует избегать чрезмерного ультразвукового перемешивания. С увеличением тепловой и механической энергии столкновения частиц увеличиваются, вызывая дальнейшую агломерацию.

Методы диспергирования в газовой фазе

Сушка и диспергирование

Во влажном воздухе жидкие мостики между частицами порошка являются основной причиной агломерации. Сушка твердых материалов включает два основных процесса. Во-первых, к материалу применяется тепло для испарения влаги. Во-вторых, испаренная вода диффундирует в газовую фазу. Поэтому предотвращение образования жидких мостиков или разрушение существующих мостиков является ключом к обеспечению дисперсии. Большинство процессов производства порошка используют нагрев и сушку в качестве этапа предварительной обработки.

Механическое рассеивание

Механическая дисперсия относится к использованию механической силы для разрушения агломерированных частиц. Необходимым условием является то, что механическая сила (напряжение сдвига и сжатия) должна превышать силу адгезии. Обычно механическая сила создается высокоскоростным вращающимся диском крыльчатки или высокоскоростным ударом воздушной струи. Это приводит к сильному турбулентному движению воздушного потока. Например, воздухоструйная мельница и штифтовая мельница и т. д.

Механическое диспергирование относительно легко осуществить. Однако это метод принудительного диспергирования. Хотя агломерированные частицы могут быть разрушены в диспергаторе, их взаимодействие остается неизменным. После выхода из диспергатора частицы могут повторно агрегировать. Кроме того, механическое диспергирование может раздробить хрупкие частицы. По мере износа механического оборудования эффективность диспергирования снижается.

Электростатическая дисперсия

Для однородных частиц сходство поверхностного заряда вызывает электростатическое отталкивание. Таким образом, электростатические силы могут быть использованы для рассеивания частиц. Ключевой вопрос заключается в том, как полностью зарядить группу частиц. Такие методы, как контактная зарядка и индукционная зарядка, могут заряжать частицы. Наиболее эффективным методом является коронная зарядка. Этот метод использует коронный разряд для формирования ионной завесы, заряжающей частицы. Частицы получают заряд одинаковой полярности. Электростатическое отталкивание между заряженными частицами рассеивает их.

Заключение

Существует множество других методов модификации ультратонкого порошка, которые существенно отличаются от основных методов. Однако, независимо от метода, необходимы дальнейшие исследования принципов модификации. Цель состоит в том, чтобы найти новые методы, подходящие для различных нужд модификации и практического производства.

Это требует оптимизации процессов модификации на основе глубокого понимания механизмов модификации. Нам необходимо разработать «композитные» процессы обработки, которые могут достигать множественных целей модификации. Более того, необходимы модификации существующего общего химического оборудования для адаптации к модификации поверхности. В заключение, это требует сотрудничества и постоянного прогресса во всей порошковой промышленности, академических кругах и исследованиях.

Эпический порошок

Эпический порошок, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!