Активированный уголь Сам по себе является типичным пористым углеродным материалом. Он отличается высокоразвитой пористой структурой, большой удельной поверхностью и превосходными адсорбционными свойствами. Широко используется в адсорбции, в качестве носителей катализаторов и для хранения энергии. Пористый углерод Это более широкое понятие, включающее углеродные материалы с микро-, мезо- и макропорами. В частности, иерархически пористый углерод демонстрирует более сложную архитектуру пор и оптимизированные характеристики. Строго говоря, активированный уголь уже относится к категории пористого углерода. Однако как в исследованиях, так и в практических применениях в качестве исходных материалов часто используются коммерческий активированный уголь или предварительно карбонизированные материалы. для получения пористого углерода с усовершенствованными структурами. Эти материалы дополнительно обрабатываются посредством вторичной активации или модификации для получения иерархически пористого углерода с большей удельной поверхностью и более оптимизированным распределением размеров пор. Такой подход позволяет разрабатывать микро-, мезо- и макропористые структуры. В результате значительно повышается эффективность массопереноса и общая производительность в таких областях применения, как суперконденсаторы, электрокатализ и адсорбция.

В данной статье представлены основные методы, механизмы, этапы обработки и перспективы применения для получения пористого углерода на основе активированного угля.

Различия между пористым углем и активированным углем

- Активированный уголь: Обычно получают путем физического или химический Активация, в которой преобладают микропоры. Удельная площадь поверхности обычно колеблется от 500 до 3000 м²/г. Несмотря на высокую пористость, распределение размеров пор относительно простое.

- Пористый углерод: Общий термин для углеродных материалов с различной пористой структурой, в частности, иерархически пористого углерода, который содержит микропоры (<2 нм, обеспечивающие большую площадь поверхности), мезопоры (2–50 нм, облегчающие массоперенос) и макропоры (>50 нм, служащие транспортными каналами). Такие материалы часто обладают большей площадью поверхности и более оптимизированной пористой сетью.

Использование активированного угля в качестве прекурсора для получения пористого углерода по сути представляет собой процесс вторичной активации или повторной активации, направленный на дальнейшее травление и изменение структуры пор.

Предварительная обработка исходных материалов: Ультратонкое измельчение

Перед вторичной активацией активированного угля важным этапом предварительной обработки является сверхтонкое измельчение, которое может значительно повысить эффективность активации и характеристики получаемого пористого угля.

Принцип:

Коммерческий активированный уголь обычно имеет гранулированную структуру с размером частиц от десятков до сотен микрометров. Несмотря на хорошо развитую внутреннюю пористую структуру, диффузия активирующих агентов (таких как KOH) ограничена. Сверхтонкое измельчение снижает размер частицы до микронного или даже субмикронного масштаба (<10 мкм), увеличивая площадь внешней поверхности, обнажая больше активных центров и способствуя равномерной пропитке и реакции с активирующим агентом. Кроме того, механические силы вводят дефекты в углеродный каркас, повышая его реакционную способность.

Стандартное оборудование:

- Шаровые мельницы: Планетарные или вибрационные шаровые мельницы, широко используемые в лабораторных и промышленных масштабах.

- Струйные мельницы или воздушные классификаторы: Используется для сверхтонкого измельчения с целью получения частиц микронного или даже наноразмера.

Эффекты и преимущества:

- Более мелкие частицы приводят к более равномерной пропитке KOH; после активации удельная площадь поверхности может увеличиться на 20–501 ТП3Т, при этом увеличивается доля мезопор.

- Исследования показали, что предварительная обработка шаровой мельницей может оптимизировать иерархическую структуру пор и повысить эффективность переноса ионов.

Методы приготовления

Основные методы получения пористого углерода из активированного угля включают химическую реактивацию, методы с использованием шаблонов и комбинированную физико-химическую активацию. Среди них наиболее широко используется химическая реактивация с помощью KOH.

Химическая повторная активация KOH (наиболее распространенный метод)

Принцип:

При высоких температурах KOH реагирует с углеродом, образуя газы (такие как CO и CO₂) и калийсодержащие соединения, которые разъедают углеродный каркас и создают новые поры. Одновременно пары калия внедряются между слоями углерода, дополнительно расширяя пористую структуру.

Упрощенные механизмы реакций:

- 6KOH + 2C → 2K + 3H₂ + 2K₂CO₃

- K₂CO₃ → K₂O + CO₂

- Последующие реакции восстановления приводят к образованию металлического калия, что еще больше увеличивает размер пор.

Этапы процесса (в сочетании со сверхтонким измельчением):

- Сверхтонкое измельчение активированного угля для получения мелкодисперсного порошка.

- Смешивание ультрадисперсного активированного угля с раствором KOH (типичное соотношение массы KOH/уголь: от 1:1 до 4:1) и тщательное перемешивание или измельчение.

- Сушка с последующей высокотемпературной активацией в инертной атмосфере (N₂ или Ar) при температуре 600–900 °C в течение 1–3 часов.

- Охлаждение, затем промывка разбавленной кислотой (например, HCl) для удаления остаточных соединений калия, после чего ополаскивание водой до нейтральной реакции.

- Сушка для получения иерархически пористого углерода.

Ключевые факторы влияния:

- Соотношение KOH: Более высокие соотношения увеличивают площадь поверхности, но избыток KOH может привести к разрушению конструкции.

- Температура активации: Оптимальной температурой часто является около 800 °C; более высокие температуры способствуют образованию мезопор.

- Время активации: Чрезмерно длительное время может привести к чрезмерному травлению углерода и снижению выхода годной продукции.

- Предварительное измельчение: Значительно улучшает равномерность активации.

Типичные показатели производительности:

Можно получить иерархически пористый углерод с удельной поверхностью >2000 м²/г и объемом пор >1 см³/г, широко используемый в качестве электродов суперконденсаторов.

Другие химические активаторы

ZnCl₂ или H₃PO₄: Подходит для дальнейшего развития мезопор, хотя и с меньшим выходом.

K₂CO₃: Более мягкий активатор, подходящий для получения пористого углерода с более высокой степенью графитизации.

Повторная активация с помощью шаблона

Активированный уголь можно комбинировать с твердыми матрицами (например, наночастицами SiO₂, MgO) или мягкими матрицами (поверхностно-активными веществами), после чего проводить активацию с помощью KOH.

- Процесс: Пропитка активированного угля темплатом и KOH → высокотемпературная карбонизация → удаление темплата (HF или промывка кислотой).

- Преимущества: Более упорядоченная структура пор и лучший контроль над соотношением мезо- и макропор.

Физическая повторная активация

Вторичная активация с использованием CO₂ или пара при высоких температурах может дополнительно способствовать образованию микропор, но ее эффективность, как правило, ниже, чем у химических методов.

Типичные сценарии и показатели производительности

- Активированный уголь на основе угля после сверхтонкого измельчения и повторной активации KOH может образовывать иерархически пористый углерод с площадью поверхности до 3000 м²/г, пригодный для электрокатализа реакции восстановления кислорода (ORR).

- Активированный уголь, полученный из биомассы (например, уголь из скорлупы кокосового ореха), после повторной активации может образовывать иерархически пористый углерод с удельной емкостью 300–400 Ф/г в суперконденсаторах.

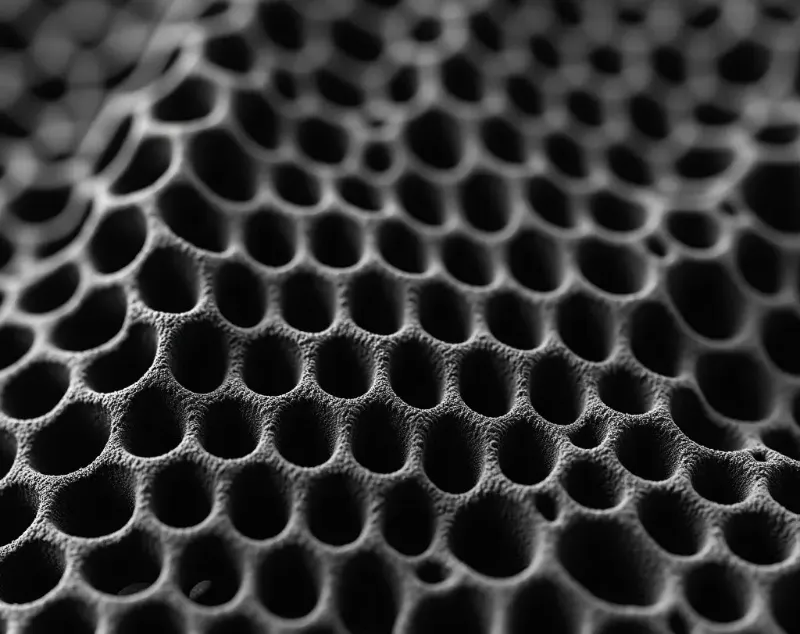

- Исследования показывают, что повторно активированные материалы часто обладают иерархической пористой структурой в виде сот, что благоприятно сказывается на переносе ионов и диффузии газов.

Перспективы подачи заявок

- Накопление энергии: Суперконденсаторы, аноды литий-ионных/натрий-ионных батарей.

- Электрокатализ: Реакция выделения кислорода (OER) и реакция восстановления кислорода (ORR).

- Адсорбция и разделение: Улавливание CO₂, удаление тяжелых металлов, адсорбция красителей.

- Экологическая устойчивость: Повторная активация отработанного активированного угля для вторичной переработки ресурсов.

Заключение

Использование активированного угля в качестве прекурсора для получения пористого углерода является эффективным методом вторичной обработки, особенно в сочетании со сверхтонким измельчением и химической реактивацией с помощью KOH. Сверхтонкое измельчение играет ключевую роль в улучшении равномерности активации и формировании пористой структуры.

Эпический порошок’Оборудование для сверхтонкого измельчения, включая шаровые мельницы и воздушный классификатор Измельчители позволяют измельчать активированный уголь до микронных или субмикронных размеров, повышая диффузию KOH и эффективность реакции. Это обеспечивает стабильное производство иерархически пористого углерода с высокой удельной поверхностью и оптимизированным распределением размеров пор.

Благодаря надежным и масштабируемым решениям для обработки порошков, компания Epic Powder поддерживает промышленное производство высокоэффективного пористого углерода для применения в системах хранения энергии, катализе и адсорбции.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен