Наука, лежащая в основе размера и морфологии частиц.

За более чем 20 лет моего опыта работы с обработка порошка, Я своими глазами видел эту сырую древесину. химический Состав — это лишь половина дела, влияющего на производительность батареи. Физическая структура материала — в частности, размер частицы Форма определяет конечную плотность энергии. Мы не просто измельчаем материал; мы проектируем микроструктуру, чтобы раскрыть весь потенциал анода.

Сокращение путей диффузии ионов лития

Здесь действует простая, но критически важная логика: чем крупнее частица, тем дальше приходится перемещаться иону лития. Используя сверхтонкое измельчение анода, мы уменьшаем размер частиц до оптимального микронного диапазона. Это значительно сокращает путь диффузии ионов лития, снижая внутреннее сопротивление и позволяя осуществлять более быстрые циклы заряда и разряда без перегрева элемента.

Балансировка удельной площади поверхности (BET)

Измельчение – это не просто достижение максимально мелкого помола; это вопрос точности. Если частицы слишком мелкие, удельная площадь поверхности (BET) резко возрастает, что приводит к чрезмерному образованию твердого электролитного межфазного слоя (SEI) и необратимой потере емкости.

- Слишком высокая ставка: В первом цикле потребляется слишком много лития.

- Слишком низкая ставка: Уменьшает количество реакционных центров, ограничивая выходную мощность.

- Наша цель: Достичь контролируемой площади поверхности, обеспечивающей баланс между реакционной способностью и стабильностью.

Максимизация насыпной плотности с помощью сферических частиц

Внутри корпуса батареи объем имеет решающее значение. Неправильные, чешуйчатые частицы создают пустоты и занимают лишнее пространство. В процессе измельчения мы фокусируемся на придании частицам сферической формы, чтобы максимизировать насыпную плотность. Сферические частицы плотно прилегают друг к другу, что позволяет нам загрузить больше активного материала в электродную пасту. Более высокая плотность упаковки напрямую приводит к большей объемной емкости, что обеспечивает батарее более длительное время работы при том же форм-факторе.

Технология струйной обработки в псевдоожиженном слое

При производстве высокопроизводительных анодов метод измельчения определяет качество конечного продукта. Мы используем псевдоожиженный слой. Струйное фрезерование потому что это решает важнейшие проблемы чистоты и целостности частиц, с которыми традиционное механическое измельчение просто не справляется.

Механизм столкновения частиц

В наших системах мы не измельчаем материал о стенки машины. Вместо этого мы используем высокоскоростной сжатый воздух для ускорения частиц, заставляя их сталкиваться друг с другом. Этот механизм столкновения частиц имеет два существенных преимущества:

- Сниженный износ: Поскольку материал измельчается сам по себе, износ компонентов оборудования минимален.

- Сохраненная морфология: Это позволяет добиться точного уменьшения размеров без разрушения основной структуры материала анода.

Контроль температуры для термочувствительных материалов

Выделение тепла в процессе обработки может привести к деградации сложных анодных композитов. Наш процесс струйной обработки по своей природе является холодным. По мере расширения сжатого воздуха через сопла он поглощает тепло, эффективно снижая температуру внутри камеры обработки. Это гарантирует, что чувствительные к теплу материалы подвергаются сверхтонкому измельчению анода без риска окисления или термического повреждения.

Керамическое покрытие для предотвращения загрязнения железом.

Для литий-ионных батарей загрязнение металлами является критической проблемой. Частицы железа могут вызывать внутренние короткие замыкания и необратимую потерю емкости. Для обеспечения высочайшей чистоты мы проектируем наши системы с учетом следующих требований: Шлифовальная машина с керамическим покрытием (без железа) защита.

- Полная защита: Все контактирующие детали покрыты инженерной керамикой для изоляции материала от металла.

- Высокая чистота: Такая установка гарантирует, что конечный порошок останется свободным от металлических примесей, соответствуя строгим стандартам. материалы отрицательного электрода батареи.

Комплексная классификация воздуха для контроля плотности частиц

В компании EPIC Powder мы знаем, что простого измельчения материала недостаточно для создания высокопроизводительных батарей. Настоящая проблема заключается в следующем: Контроль распределения размеров частиц (РРЧ). Если распределение слишком широкое, производительность вашего анода снижается. Именно поэтому в наших системах приоритет отдается интегрированной воздушной классификации для строгого контроля конечного выхода порошка. Независимо от того, используете ли вы стандартную установку для измельчения или специализированную. валковая мельница, Классификатор — это то, что отличает материал аккумуляторного класса от остального.

Устранение проблемы “штрафов”

“Мелкие частицы (ультрамелкие частицы) представляют собой серьезную проблему при ультратонком измельчении анодов. Они создают избыточную удельную площадь поверхности, что приводит к нежелательным побочным реакциям и нестабильному образованию твердого электролитного межфазного слоя (SEI).

- Точное разделение: Наш Система классификации воздуха (как и серия MJW) эффективно обрезает тонкий хвост распределения.

- Сокращение отходов: Удаляя эти субмикронные частицы, мы уменьшаем необратимую потерю емкости в первом цикле.

- Эффективность: Мы гарантируем, что в конечный коллектор попадают только частицы оптимального размера.

Достижение крутой кривой спектральной плотности мощности

Для максимизации плотности энергии необходима “крутая” кривая распределения частиц по размерам (PSD). Это означает, что разница между параметрами частиц D50 и D97 минимизируется, что приводит к однородному размеру частиц.

- Высокая плотность набивки: Узкое распределение позволяет частицам плотнее прилегать друг к другу, увеличивая объемную плотность энергии анода.

- Последовательность: В наших классификаторах используются передовые конструкции роторов, позволяющие поддерживать этот крутой наклон кривой на протяжении всего непрерывного производственного цикла.

Обеспечение равномерного покрытия электрода

Преимущества строгого контроля распределения частиц по размерам очевидны на этапе производства электродов. Однородный порошок образует гладкую, бездефектную суспензию.

- Улучшенная реология: Однородные частицы лучше диспергируются в связующих веществах, предотвращая агломерацию.

- Более гладкий Покрытие: Это обеспечивает равномерность покрытия электрода, гарантируя постоянный доступ ионов лития к активному материалу по всей поверхности фольги.

- Гарантия качества: Контролируя размер частиц на этапе помола, мы предотвращаем такие проблемы, как разрыв фольги или неравномерная сушка на более поздних этапах производственной линии.

Методы модификации поверхности и сфероидизации

В компании EPIC Powder мы понимаем, что достижение высокой плотности энергии выходит за рамки простого уменьшения размера частиц. Для истинной оптимизации характеристик батарей необходимо контролировать морфологию частиц и химический состав поверхности. Наши передовые технологические решения сосредоточены на сфероидизации анода, преобразуя нерегулярные, чешуйчатые частицы в гладкие сферические формы. Это морфологическое изменение значительно повышает удельную плотность, позволяя разместить больше активного материала в объеме батарейного элемента.

Механоплавление для скругления графитовых кромок

Острые края графитовых частиц могут повредить сепаратор и привести к неравномерному образованию твердого электролитного межфазного слоя (SEI). Мы используем методы механохимической модификации поверхности для механического скругления этих краев без повреждения внутренней структуры частиц. Применяя точные силы сдвига и сжатия, наше оборудование сглаживает поверхность частиц. Этот процесс уменьшает удельную площадь поверхности (BET) до оптимального уровня, минимизируя необратимую потерю емкости в течение первого цикла и обеспечивая лучшую стабильность SEI.

Одноэтапная шлифовка и нанесение углеродного покрытия

В современном производстве аккумуляторов эффективность имеет решающее значение. Мы разрабатываем интегрированные системы, сочетающие уменьшение размеров с обработкой поверхности. Наши специализированные машина для модификации порошкового покрытия Это позволяет одновременно осуществлять процессы шлифовки и нанесения покрытия. Такая интеграция обеспечивает немедленное нанесение равномерного слоя углерода на анодный материал по мере образования новых поверхностей. Такой “одноэтапный” подход предотвращает окисление вновь открытых поверхностей и обеспечивает однородную проводящую сеть, что крайне важно для высокой производительности.

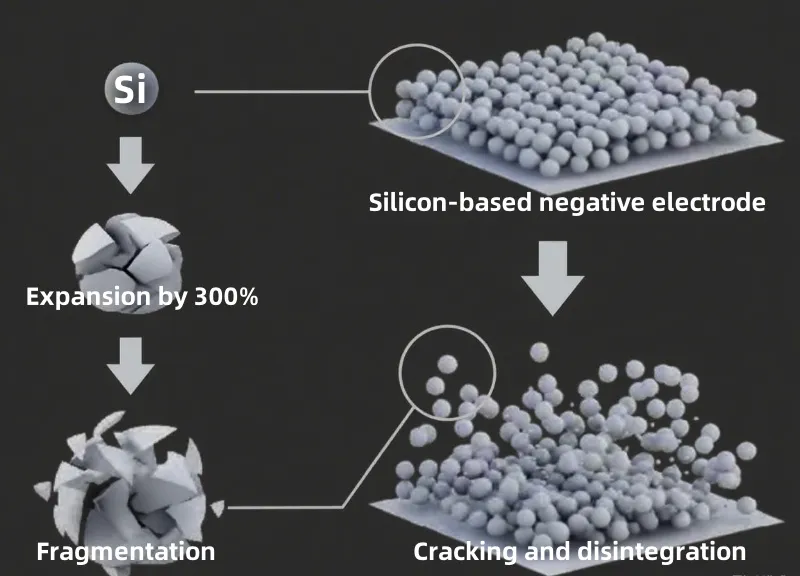

Расширение буферного объема в кремниевых анодах

Для анодных материалов следующего поколения на основе кремния и углерода (Si/C) наиболее сложной задачей является управление объемным расширением. Кремний значительно расширяется во время литирования, что приводит к растрескиванию и измельчению. Наши технологии модификации поверхности позволяют создать прочный буферный слой вокруг частиц кремния. Нанесение точного углеродного покрытия или композитной структуры на этапе измельчения помогает сдержать это расширение. Этот защитный слой поддерживает электрический контакт и механическую целостность, продлевая срок службы высокоемкостных кремниевых анодов.

Пример из практики: Оптимизация кремний-углеродных (Si/C) анодов

Обработка кремний-углеродных (Si/C) анодных материалов представляет собой уникальную проблему из-за склонности материала к расширению и растрескиванию во время циклической работы батареи. Мы разработали специализированные технологические линии, которые напрямую решают эти проблемы стабильности, обеспечивая преобразование высокой теоретической емкости в реальную производительность.

Решение проблемы растрескивания кремния

Ключ к стабилизации кремниевых анодов заключается в минимизации механического напряжения во время измельчения. В отличие от обычных механических мельниц, которые могут вызывать микротрещины, наши струйные мельницы с псевдоожиженным слоем используют столкновение частиц. Этот метод сохраняет структурную целостность композитного материала, обеспечивая при этом необходимую тонкость помола. Недавно наши Технология струйной мельницы позволила получить сверхтонкие анодные материалы из твердого углерода. соответствовать строгим стандартам ведущих производителей аккумуляторов в Корее, демонстрируя нашу способность работать с чувствительными анодными структурами без деградации.

Наноразмеры до субмикронного уровня (<150 нм)

Для компенсации объемного расширения уменьшение размера частиц является обязательным условием. Наше оборудование разработано для наноразмерного анализа до субмикронного уровня (<150 нм), что является критическим порогом для анодов следующего поколения.

- Точное управление: Мы достигаем крутого распределения частиц по размерам (РРЗ), что исключает частицы слишком большого размера, которые способствуют набуханию электрода.

- Однородность: Постоянный субмикронный размер частиц обеспечивает лучшее распределение в проводящей матрице.

Защита инертным газом для обеспечения безопасности

Кремниевая пыль обладает высокой реакционной способностью и представляет значительный риск взрыва. Мы уделяем первостепенное внимание безопасности, интегрируя системы защиты от инертных газов в наши линии сверхтонкого шлифования анодов. Циркуляция азота в замкнутой системе позволяет нам строго контролировать уровень кислорода. Это предотвращает окисление свежих кремниевых поверхностей и исключает опасность взрыва, обеспечивая безопасную и стабильную производственную среду для материалов с высокой плотностью энергии.

Часто задаваемые вопросы: Сверхтонкое измельчение с помощью анода и его производительность.

Влияет ли способ измельчения на начальную кулоновскую эффективность?

Безусловно. Выбранный вами метод сверхтонкого измельчения анода напрямую влияет на площадь поверхности частиц. Если в процессе измельчения образуется слишком много “мелких частиц” (чрезвычайно мелких частиц), это резко увеличивает удельную площадь поверхности (BET).

В течение первого цикла работы батареи большая площадь поверхности приводит к потреблению большего количества ионов лития для образования слоя твердого электролита (SEI). Это приводит к необратимой потере емкости, то есть емкость снижается еще до того, как батарея покинет завод. Оптимизируя распределение частиц по размерам (PSD) и удаляя мелкие частицы, мы помогаем вам поддерживать высокую эффективность.

Струйная фрезеровка против механической фрезеровки для изготовления анодов

Выбор между этими двумя вариантами зависит от ваших целей в отношении чистоты и плотности.

- Струйная мельница с псевдоожиженным слоем: Это лучший выбор для материалов высокой чистоты, таких как кремний-углеродный (Si/C) анод. Поскольку он основан на столкновении частиц друг с другом, а не на использовании измельчающих сред, риск загрязнения железом равен нулю. Он обеспечивает крутую кривую распределения частиц по размерам, что идеально подходит для высокотехнологичных применений.

- Механическое фрезерование: Этот метод зачастую более энергоэффективен для стандартной обработки графита. Однако он требует тщательного охлаждения и использования керамической футеровки для предотвращения загрязнения.

Для сложных задач, требующих точной обработки, мы часто используем интеграцию различных материалов. модификация поверхности порошка технологии сфероидизации частиц после измельчения, улучшающие насыпную плотность.

Как обращаться с взрывоопасной кремниевой пылью в процессе обработки?

Обработка кремниевых анодов представляет собой серьезную проблему с точки зрения безопасности, поскольку образующаяся пыль является взрывоопасной. Переработка такой пыли в стандартной мельнице открытого типа невозможна.

Для обработки этих материалов мы используем системы измельчения с защитой инертным газом. Это предполагает замкнутый контур, заполненный азотом или аргоном, для поддержания крайне низкого уровня кислорода. Это предотвращает как окисление материала, так и пылевые взрывы. Если вы планируете создать предприятие по производству материалов для аккумуляторов нового поколения, вы можете ознакомиться с нашими предложениями. успешные примеры реализации проектов чтобы увидеть, как мы разрабатываем эти взрывозащищенные системы для клиентов по всему миру.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен