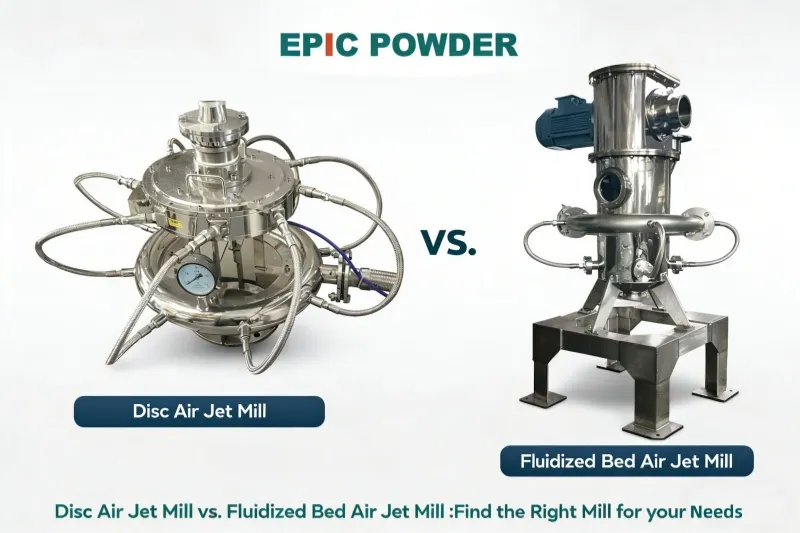

Концептуальный анализ струйной мельницы с псевдоожиженным слоем и дисковой струйной мельницы.

В области обработки ультратонких порошков, струйное фрезерование Это ключевая технология. Она широко используется для получения частиц размером в микронном и субмикронном диапазоне. Среди различных конфигураций, особенно выделяется технология псевдоожиженного слоя с воздухом. Реактивная мельница и дисковая пневматическая фрезерная машина (также часто называемая плоскоструйной фрезерной машиной или Спиральная струйная мельница) — это две наиболее распространенные и технологически различающиеся системы. Тема Струйная мельница с псевдоожиженным слоем Таким образом, дисковая струйная мельница стала центральным элементом выбора оборудования и оптимизации технологических процессов в современном мире. порошковая инженерия. Для тщательного сравнения характеристик необходимо сначала понять их основные принципы и философию проектирования.

Пневматическая мельница с псевдоожиженным слоем:

Характерной особенностью этой системы является использование высокоскоростных струй воздуха для создания “псевдоожиженного слоя” частиц материала внутри шлифовальной камеры. Основной принцип работы включает в себя множество форсунок, обычно три или четыре. Эти форсунки расположены по периметру шлифовальной камеры. Они впрыскивают отфильтрованный, осушенный и сжатый воздух со сверхзвуковой скоростью.

Эти противоположно направленные струи пересекаются в центральной точке внутри камеры. Частицы материала быстро ускоряются. В результате происходят сильные межчастичные столкновения. Кинетическая энергия этих межчастичных столкновений обеспечивает измельчение. Ключевым интегрированным компонентом является высокоскоростное горизонтальное турбинное классификационное колесо, расположенное над зоной измельчения. Измельченный материал поднимается потоком воздуха к этому классификатору, где центробежная сила отделяет крупные частицы (которые возвращаются в зону измельчения) от мелких частиц, соответствующих заданному размеру и поступающих в систему сбора. Эта конструкция по своей сути работает под отрицательным давлением, обеспечивая беспыльный и чистый процесс.

Дисковая пневматическая мельница (плоская/спиральная струйная мельница):

Эта мельница работает по другому механическому принципу. Здесь измельчительная камера обычно представляет собой плоское цилиндрическое пространство. Сжатый воздух подается через несколько форсунок, установленных тангенциально к стенке камеры. Материал подается в эту камеру и увлекается высокоскоростным спиральным вихрем воздуха. Основной механизм измельчения — это удар и истирание, вызванные столкновениями частиц с внутренней стенкой или футеровкой камеры и друг с другом в вихревом потоке. Классификация часто происходит с помощью внутреннего центробежного механизма или через сам спиральный поток, где более крупные частицы вытесняются к периферии, а более мелкие движутся к центру для извлечения. Традиционно эти мельницы часто работают под избыточным давлением, хотя современные конструкции могут включать в себя вытяжные системы.

Основное различие между этими двумя технологиями заключается в основном механизме шлифования.

- Мельница с псевдоожиженным слоем: Эта система основана на столкновениях частиц (саморазрушении). Процесс происходит в контролируемой зоне, где пересекаются ускоренные струи.

- Дисковая мельница: В отличие от них, данная конструкция в большей степени основана на столкновении частиц со стенками. Измельчение происходит внутри высокоскоростного центробежного воздушного вихря.

Это принципиальное различие в механике приводит к каскаду изменений в производительности. В частности, оно влияет на скорость износа, риск загрязнения и энергоэффективность. Оно также определяет контроль формы частиц и общие эксплуатационные характеристики. Все эти факторы в совокупности составляют основу для детального сравнения производительности.

Два связанных вопроса и ответа

Вопрос 1: В чем заключается наиболее существенная разница в производительности, обусловленная различными механизмами измельчения, и как это влияет на долгосрочные эксплуатационные расходы и чистоту продукта?

Ответ: Наиболее существенное различие заключается в характере износа и его последствиях. В пневматической мельнице с псевдоожиженным слоем процесс измельчения завершается столкновением самих материалов — это полностью самоизмельчение. Поскольку частицы редко сталкиваются со стенками камеры, износ внутренних поверхностей оборудования минимален. Это делает его исключительно подходящим для измельчения материалов с высокой твердостью (твердость по шкале Мооса до 9). Кроме того, для достижения максимальной чистоты продукта ключевые компоненты, такие как внутренняя футеровка, классификационное колесо и сопла, могут быть облицованы или изготовлены из керамических материалов (например, оксида алюминия, оксида циркония, карбида кремния), что обеспечивает отсутствие контакта с металлом на протяжении всего процесса измельчения. Это приводит к чрезвычайно низкому риску загрязнения, что является критически важным фактором для фармацевтических препаратов, высокочистой керамики и материалов для батарей.

В отличие от других типов мельниц, дисковая струйная мельница подвергает стенки камеры прямому и непрерывному воздействию высокоскоростных частиц. Это приводит к заметному износу внутренней футеровки или стенок, что может вызвать загрязнение материала и потребовать регулярной замены футеровки. Следовательно, хотя первоначальные капитальные затраты на дисковую мельницу могут быть ниже, долгосрочные эксплуатационные расходы могут быть выше из-за запасных частей (футеровок) и потенциальных затрат, связанных с загрязнением продукта или более частыми интервалами технического обслуживания. Для применений, требующих высокой чистоты продукта или работающих с очень абразивными материалами, конструкция с псевдоожиженным слоем обеспечивает явное преимущество в производительности с точки зрения долговечности и контроля загрязнения.

Вопрос 2: Чем отличаются два типа мельниц в плане контроля конечного распределения размеров частиц и обработки термочувствительных материалов?

Ответ: Они существенно различаются по точности контроля гранулярности и управлению тепловым режимом.

Размер частиц Контроль: Пневматическая мельница с псевдоожиженным слоем обеспечивает превосходный и более точный контроль над конечным распределением частиц по размерам (РЧД). Это достигается благодаря встроенному высокоскоростному турбинному классификатору. Размер частиц контролируется путем регулирования скорости вращения этого классификационного колеса; более высокая скорость создает большую центробежную силу, позволяя проходить только более мелким частицам, что приводит к узкому, строго контролируемому РЧД. Эта “встроенная система самоотклонения» микронизатор”Это обеспечивает концентрированное распределение без крупных частиц». Однако дисковая струйная мельница часто использует регулировку скорости подачи и динамику спирального воздушного потока для классификации, что обеспечивает менее точный и стабильный контроль над конечным распределением частиц по размерам. Распределение частиц по размерам может быть более широким и его сложнее точно настроить.

Чувствительность к теплу: Обе мельницы, как правило, считаются подходящими для низкотемпературного измельчения в условиях средней бесконтактной обработки, что особенно важно для термочувствительных материалов. Расширение сжатого газа (воздуха или инертного газа) на выходе из форсунок вызывает адиабатическое охлаждение, что помогает поддерживать низкую температуру в камере измельчения. Однако мельница с псевдоожиженным слоем часто имеет преимущество в этом аспекте. Ее механизм самоизмельчения генерирует меньше тепла за счет трения по сравнению с интенсивным трением частиц о стенки в дисковой мельнице. Весь процесс измельчения также обычно представляет собой систему с отрицательным давлением, обеспечивающую постоянный поток воздуха и рассеивание тепла. Кроме того, для чрезвычайно чувствительных или взрывоопасных материалов мельницу с псевдоожиженным слоем можно легче адаптировать к полностью замкнутой системе циркуляции инертного газа (например, азота), где газ рециркулируется с минимальными потерями, поддерживая безопасную бескислородную среду. Это делает ее особенно подходящей для фармацевтических препаратов, летучих соединений и легковоспламеняющихся химических веществ.

Сравнительная оценка производительности: струйная мельница с псевдоожиженным слоем против дисковой пневматической мельницы.

Детальное сравнение характеристик пневматических мельниц с псевдоожиженным слоем и дисковых пневматических мельниц — это не просто теоретическое исследование. Это критически важный этап принятия решений для производителей мелкодисперсных порошков, имеющий существенное практическое и экономическое значение.

Анализ обоснованных инвестиций и совокупной стоимости владения

Крайне важно избегать выбора неправильной модели, основываясь исключительно на первоначальной цене, поскольку дисковые мельницы часто кажутся дешевле на первый взгляд. Комплексная оценка обеспечивает реалистичную оценку общей стоимости владения (TCO). Этот анализ учитывает энергопотребление — где мельницы с псевдоожиженным слоем могут сэкономить 30–401 тонну на тонну — а также стоимость изнашиваемых деталей, время простоя на техническое обслуживание и общий выход продукции.

Оптимизация эффективности процессов и качества продукции.

Выбор подходящей мельницы зависит от соответствия оборудования характеристикам материала, таким как твердость и абразивность. Она также должна соответствовать конкретным требованиям к продукту, таким как чистота, распределение частиц по размерам (PSD) и производительность.

- Мельницы с псевдоожиженным слоем: Наилучший результат достигается при использовании высокочистых, узкодисперсных и высокоабразивных материалов (например, диоксида циркония), особенно при наличии керамической облицовки.

- Дисковые мельницы: Возможно, это будет более экономически выгодно для материалов с низкой абразивностью и большими объемами производства.

Правильный выбор напрямую повышает производительность и стабильность производства. Кроме того, он обеспечивает соответствие нормативным требованиям. Например, в фармацевтической отрасли конструкция мельниц с псевдоожиженным слоем, исключающая наличие “мертвых зон”, является существенным преимуществом для соблюдения стандартов GMP.

Снижение рисков и обеспечение устойчивости в будущем

Систематическое сравнение помогает выявлять потенциальные проблемы на ранних стадиях. К ним относятся утечки пыли, риски загрязнения и угрозы безопасности, связанные со взрывчатыми материалами. Оно также помогает выявлять узкие места при масштабировании производства. Такой упреждающий подход снижает количество незапланированных остановок и риски для безопасности, обеспечивая при этом адаптацию технологии к будущим производственным линиям.

Содействие инновациям и стратегическому партнерству с поставщиками.

Процесс сравнения побуждает покупателей требовать от поставщиков эмпирических данных испытаний и индивидуальных решений. Это выводит обсуждение за рамки общих маркетинговых заявлений. В конечном итоге, это углубляет понимание покупателем порошковых технологий. Это также повышает ценность за счет индивидуального проектирования, более качественного монтажа и превосходной подготовки операторов, что приводит к долгосрочному улучшению производственных процессов.

Пошаговое руководство по проведению сравнения производительности

Тщательное сравнение должно представлять собой многоэтапный процесс, основанный на данных. Вот подробная пошаговая методология:

Шаг 1: Определение целей сравнения и характеристик материалов.

Чётко сформулируйте цель. Это запуск новой линейки продукции, замена старого оборудования или расширение производственных мощностей? Затем тщательно опишите используемые материалы:

Физические свойства: Твердость по шкале Мооса, плотность, содержание влаги, размер частиц исходного сырья (<3 мм — типичный размер).

Химическая Характеристики: Термочувствительность, температура плавления, воспламеняемость, взрывоопасность, склонность к окислению, содержание сахаров/летучих веществ.

Технические характеристики целевого продукта: Требуемый конечный размер частиц (D50, D97, например, 1-45 мкм) и ширина распределения, желаемая форма частиц (сферичность), максимально допустимое содержание примесей (например, содержание железа) и требуемая производительность (кг/ч).

Шаг 2: Анализ ключевых показателей эффективности (KPI) для каждого типа мельниц.

Создайте сравнительную матрицу на основе следующих ключевых показателей эффективности, используя информацию, полученную из технической документации и консультаций с поставщиками:

Механизм шлифовки и износ: Сравните самопроизвольное истирание (в псевдоожиженном слое) и удар частиц о стенки (в диске). Обратите внимание на последствия для износа футеровки и вариантов конструкционных материалов (металл или керамика).

Контроль размера и формы частиц: Оцените точность системы классификации (регулируемое классификационное колесо против регулировки потока воздуха/скорости подачи). Рассмотрите, какая система лучше сохраняет исходную форму частиц.

Энергоэффективность: Сравните удельное энергопотребление (кВт·ч/кг). Данные показывают, что мельницы с псевдоожиженным слоем могут быть на 30-40% эффективнее. Запросите у поставщиков удельный расход воздуха (м³/мин) и установленную мощность (кВт) для сопоставимых моделей.

Загрязнение и чистота: Оцените риск металлического загрязнения в результате износа. Возможность использования деталей, полностью контактирующих с керамикой, является существенным преимуществом для мельниц с псевдоожиженным слоем в процессах получения высокочистых материалов.

Проектирование и эксплуатация системы: Сравните работу при отрицательном давлении (чистота, отсутствие пыли) с традиционной работой при положительном давлении. Оцените простоту очистки, время переналадки между продуктами и соответствие стандартам, таким как GMP. Учитывайте габариты и гибкость компоновки.

Пригодность материалов: Сопоставьте характеристики материала, полученные на шаге 1, с преимуществами каждой мельницы. Мельницы с псевдоожиженным слоем лучше всего подходят для твердых, высокочистых, термочувствительных и взрывоопасных материалов. Дисковые мельницы часто применяются для широкого спектра материалов общего назначения, где строгий контроль менее критичен.

Шаг 3: Сбор объективных данных: технические предложения и испытания материалов.

Свяжитесь с отобранными поставщиками обоих типов мельниц (например, производителями вроде Epic Powder и др.). Предоставьте им образцы материалов и целевые технические характеристики.

Запросить подробные предложения: Запросите технические характеристики с указанием номеров моделей, производительности, расхода воздуха, потребляемой мощности и предлагаемых конфигураций для вашего конкретного материала. Обратите внимание, что производительность в значительной степени зависит от материала.

Настаивайте на проведении испытаний материалов: Наиболее важный шаг. Воспользуйтесь испытательными станциями поставщиков. Попросите их обработать ваш образец в обоих типах мельниц (по возможности). Проанализируйте образцы на предмет: фактического распределения частиц по размерам (PSD), морфологии частиц (с помощью микроскопии), уровня загрязнения, а также остаточной влаги или термического повреждения. Кроме того, отметьте наблюдаемую производительность во время испытания.

Шаг 4: Комплексная оценка и принятие решения

Обобщите всю информацию:

Техническая совместимость: Какой из заводов неизменно соответствовал техническим характеристикам вашей продукции в ходе испытаний?

Экономический АнАнализ: Рассчитайте общую стоимость владения (TCO). Учтите: заявленную цену оборудования, предполагаемые затраты на электроэнергию (на основе потребления воздуха и мощности компрессора), стоимость запасных частей/вкладышей в течение 5 лет и предполагаемые затраты на техническое обслуживание.

Рабочее состояние и соответствие требованиям безопасности: Какая система лучше интегрируется в планировку и рабочий процесс вашего предприятия? Какая из них обеспечивает более безопасную работу для ваших операторов и материалов?

Оценка поставщика: Оцените предлагаемую поддержку (техническое обслуживание, установка, обучение, гарантия) и репутацию поставщика.

На основе этого взвешенного анализа должен выявиться явный лидер. При принятии решения необходимо сбалансировать техническое превосходство с экономической целесообразностью.

Примеры практического применения и результаты

Теоретическое сравнение подтверждается практическим применением. Вот несколько показательных примеров, основанных на типичных отраслевых потребностях:

Пример 1: Производство высокочистого керамического порошка для электроники.

Цель: Производство порошка оксида алюминия (Al₂O₃, Mohs ~9) с размером частиц D97 < 10 мкм и строгими ограничениями по содержанию металлических примесей (железо < 50 ppm).

Сравнение и результаты: Дисковая мельница привела бы к быстрому износу металлической футеровки, неизбежно загрязняя продукт железом и требуя частой и дорогостоящей замены футеровки. Была выбрана струйная мельница с псевдоожиженным слоем и полностью керамической камерой измельчения (футеровка, классификатор, форсунки). Самоизмельчающее измельчение минимизировало износ самой керамики. Результат Продукт отличался стабильным качеством, соответствовал строгим требованиям к чистоте и практически не содержал измеримых примесей железа. Срок службы футеровки увеличился до нескольких лет, что сделало более высокие первоначальные инвестиции в мельницу с псевдоожиженным слоем с керамической футеровкой гораздо более экономичными в долгосрочной перспективе, гарантируя при этом качество продукции.

Случай 2: Микронизация термочувствительного активного фармацевтического ингредиента (АФИ)

Цель: Уменьшить размер частиц активного фармацевтического ингредиента (АФИ) до D50 ~ 5 мкм для повышения биодоступности. АФИ разлагается при температуре выше 40 °C.

Сравнение и результаты Обе мельницы рекламируют низкотемпературное измельчение. Были проведены испытания. Дисковая мельница в значительной степени полагается на трение. Следовательно, она показала небольшое повышение температуры в мешке для сбора продукта. При высоких скоростях подачи эта температура приблизилась к пределу безопасности API. В отличие от нее, мельница с псевдоожиженным слоем поддерживала температуру продукта на уровне окружающей среды даже при более высокой производительности. Это было достигнуто за счет более эффективного охлаждения за счет адиабатического расширения и отрицательного давления потока. Кроме того, ее полностью закрытая, легко очищаемая конструкция упростила процесс валидации для соответствия требованиям GMP.

Результат: Была выбрана мельница с псевдоожиженным слоем. Она обеспечила более широкий диапазон рабочих параметров и упростила соблюдение нормативных требований, гарантируя отсутствие термической деградации ценного активного фармацевтического ингредиента.

Пример 3: Высокопроизводительная переработка мягкого минерального наполнителя.

Цель: Увеличение производственных мощностей по измельчению. карбонат кальция (Мохос ~3) от 1000 кг/ч до 3000 кг/ч, целевое значение D97 45 мкм.

Сравнение и результаты: Материал не абразивен, не чувствителен к нагреву, и высокая чистота не является первостепенной задачей. Ключевыми факторами являются производительность на единицу капитала и стоимость энергии. Были предложены крупная дисковая мельница (например, серии MQP60/80) и крупная мельница с псевдоожиженным слоем (например, SCWN-Q600). Дисковая мельница предлагала несколько меньшую первоначальную стоимость и проверенную, простую конструкцию для данного применения. Мельница с псевдоожиженным слоем обещала лучшую энергоэффективность. Анализ совокупной стоимости владения за пять лет показал другой результат для данного конкретного применения. Несмотря на свою эффективность, экономия энергии при использовании мельницы с псевдоожиженным слоем не полностью компенсировала ее более высокую первоначальную стоимость.

Результат: Была выбрана дисковая мельница. Она надежно соответствовала требованиям к производительности при более низкой общей стоимости проекта. Этот случай демонстрирует, что “технологически превосходящий” вариант не всегда является самым экономичным для каждого применения.

Заключение

Оценка производительности струйной мельницы с псевдоожиженным слоем и дисковой пневматической мельницы не сводится к определению универсального победителя. Вместо этого, речь идет о разумном сопоставлении их различных профилей производительности с конкретными потребностями. Эти профили включают в себя фундаментальную механику измельчения, износостойкость, точность управления и безопасность эксплуатации. Эти факторы необходимо учитывать с учетом уникального набора свойств материалов, технических характеристик продукции и экономических ограничений. Необходим дисциплинированный, поэтапный сравнительный анализ. В сочетании с практическими испытаниями материалов такой подход является единственным надежным путем к выбору оптимальной технологии. В конечном итоге, правильный выбор обеспечивает качество, эффективность и прибыльность в требовательном мире производства ультратонких порошков.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано пользователем Эмили Чен