Основные типы литиевых аккумуляторов материалы отрицательного электрода К ним относятся материалы на основе графита (например, искусственный и натуральный графит), а также материалы без графита (например, анодные материалы на основе кремния). Ниже представлен общий процесс производства этих материалов:

Процесс производства искусственного графитового материала для отрицательного электрода

Предварительная обработка

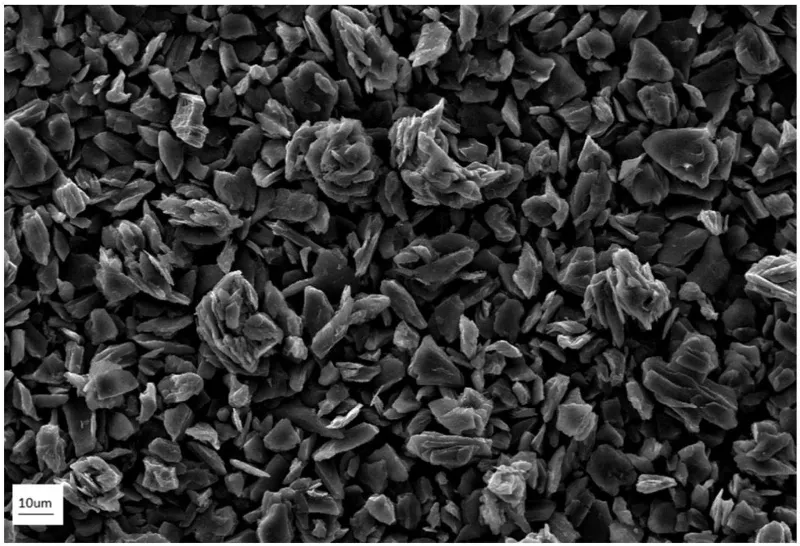

Графитовое сырье и асфальт смешиваются в соответствии с требованиями к продукту, например, в соотношении 100:(5-20). Смесь подается в бункер вакуумным питателем. Оттуда она поступает в воздухоструйная мельница Для воздушно-поточного измельчения. Исходные и вспомогательные материалы размером 5–10 мм измельчаются до 5–10 мкм. После измельчения для сбора частиц необходимого размера используется циклонный пылеуловитель со степенью улавливания пыли около 80%. Отходящий газ фильтруется фильтрующим элементом и выбрасывается. Эффективность пылеудаления превышает 99%.

Грануляция

Этот процесс делится на пиролиз и шаровая мельница этапы проверки.

Процесс пиролиза:

Промежуточный материал помещают в реактор. Воздух внутри реактора заменяется азотом. Реактор герметизируют и нагревают электролитом в соответствии с температурной кривой под давлением 2,5 кг. Смесь перемешивают при температуре 200–300 °C в течение 1–3 часов, затем нагревают до 400–500 °C. Материал перемешивают до образования размер частицd 10-20 мм. Затем его охлаждают и выгружают, получая промежуточный материал 2.

Шаровая Мельница и процесс проверки:

Промежуточный материал 2 подается в шаровую мельницу вакуумным транспортером. Материал размером 10–20 мм измельчается до 6–10 мкм. Порошок по трубопроводу поступает в просеивающую машину. Просеянный материал дозируется и упаковывается автоматическим упаковочно-дозирующим устройством, образуя промежуточный материал 3. Крупногабаритный материал возвращается в шаровую мельницу для дальнейшего измельчения вакуумным транспортером.

Графитизация

Изделие помещают в защитную среду внутри печи графитизации и нагревают до высоких температур. Этот процесс преобразует разупорядоченные гексагональные плоскости атомов углерода в двумерном пространстве в упорядоченную трёхмерную структуру, придавая ему структуру графита. Существует два основных метода графитизации: прерывистый и непрерывный. Наиболее распространёнными являются печи Ачесона и печи графитизации ящичного типа.

В процессе Ачесона анодный материал равномерно распределяется по графитовым тиглям. Тигли поднимаются мостовым краном и устанавливаются в печь плашмя. Резистивный материал размещается вокруг графитового тигля в центре печи. Тигель покрывается изоляционным материалом, заполняющим печь. Печь нагревается электродами с обеих сторон. После достижения требуемой температуры печь закрывают крышкой и устанавливают газосборный колпак. Температура печи повышается до 2800–3000 °C. Углеродный материал внутри тигля подвергается высокотемпературной обработке, которая удаляет примеси из микрокристаллической структуры аморфного углерода, в результате чего образуется кристаллическая структура графита.

Шаровая мельница и просеивание

Графитизированный материал подается в шаровую мельницу под вакуумом для физического смешивания и измельчения. Для просеивания используется молекулярное сито с ячейками 270. Просеянный материал затем проверяется, взвешивается, упаковывается и складируется. Любой материал, превышающий по размеру, дополнительно измельчается в шаровой мельнице для достижения требуемого размера. размер частицы требованиям перед повторной проверкой.

Процесс производства материалов для отрицательных электродов из природного графита

- Классификация добычи и флотации графитовой руды:

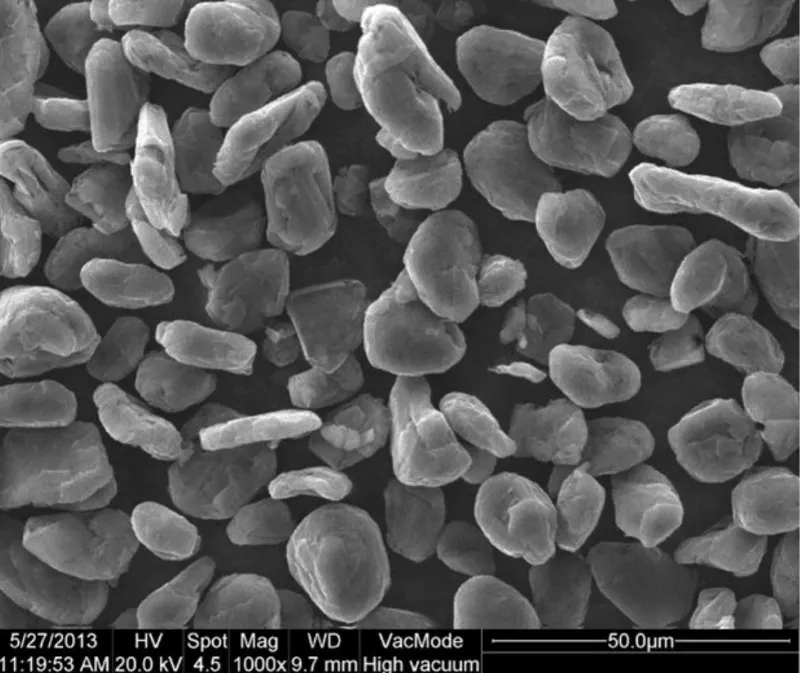

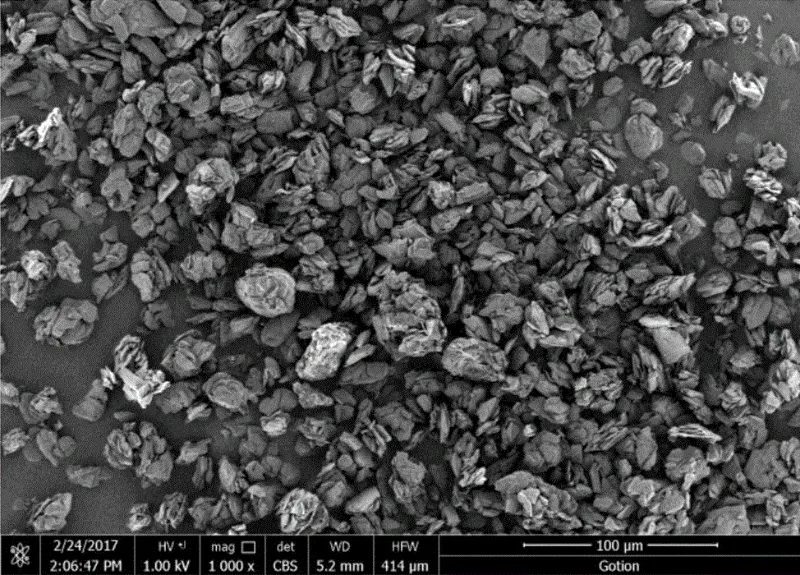

Графитовая руда добывается из природных месторождений графита. Затем руда подвергается флотационной обработке и другим методам для удаления примесей. В результате получаются частицы графита определённого размера и чистоты. - Сферонизация:

Частицы природного графита обрабатываются методом пневмоудара или измельчения для сферонизации. Это позволяет добиться более однородной формы частиц графита, повысить их насыпную плотность и удельные характеристики. - Очистка и сушка:

Сферонизированные частицы графита подвергаются химический Очистка от примесей и вредных веществ. После этого частицы сушатся для удаления влаги. - Модификация поверхности:

Для модификации поверхности частиц графита используются химические или физические методы. Это может включать: покрытие с проводящими материалами или обработкой поверхности для улучшения их электрохимических характеристик. - Смешивание и просеивание:

Поверхностно-модифицированные частицы графита смешиваются с другими добавками, такими как проводящие агенты и связующие. Затем смесь просеивается для удаления примесей и некондиционных частиц. - Магнитное удаление и упаковка:

Отсеянные частицы графита подвергаются магнитному удалению для удаления любых магнитных материалов. После этого материалы упаковываются для получения конечного продукта – отрицательного электрода из натурального графита.

Процесс производства материалов для отрицательных электродов на основе кремния

На примере диоксида кремния с углеродным покрытием:

- Подготовка источника кремния:

Кремниевые наночастицы или тонкие пленки изготавливаются с использованием таких методов, как химическое осаждение из паровой фазы (CVD) или физическое осаждение из паровой фазы (PVD). - Синтез диоксида кремния:

Исходный кремниевый материал реагирует с окислителем при определенных условиях, образуя диоксид кремния (SiO). - Углеродное покрытие:

Углеродный слой наносится на поверхность диоксида кремния такими методами, как химическое осаждение из паровой фазы, физическое осаждение из паровой фазы или золь-гель-метод. В результате образуется композитный материал на основе диоксида кремния с углеродным покрытием. - Последующее лечение:

Композитный материал на основе диоксида кремния с углеродным покрытием проходит последующую обработку, такую как дробление, сортировка и сушка. В результате получается материал для отрицательного электрода на основе кремния с равномерным размером частиц и стабильными характеристиками.

Эпический порошок

Epic Powder, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!