Крэмніева-кіслародныя аноды з'яўляюцца важнай галіной вытворчасці крэмніевых анодаў. Іх вытворчы працэс мае унікальныя тэхнічныя характарыстыкі і патрабаванні. Асноўнай сыравінай з'яўляецца аксід крэмнію (SiOx). Яго падрыхтоўка і апрацоўка складаюць аснову ўсяго вытворчага працэсу. Крэмніева-кіслародныя аноды можна класіфікаваць на тры тыпы: звычайныя, перадмагніевыя і перадлітыевыя. Кожны тып мае розную накіраванасць у сваім вытворчым працэсе.

Атрыманне папярэднікаў монааксіду крэмнію

Падрыхтоўка папярэднікаў аксіду крэмнію (SiOx) з'яўляецца асноўным этапам вытворчасці крэмніевых кіслародных анодаў. Прамысловы метад вытворчасці SiOx у асноўным выкарыстоўвае высокатэмпературную сублімацыю. Фотаэлектрычныя адходы крэмніевага парашка і кварцавы пясок змешваюцца ў суадносінах па вазе 1:1,2 да 2. Гэтую сумесь змяшчаюць у сублімацыйную печ. Печ працуе ў вакууме або пры нізкім ціску (0,01-1000 Па). Тэмпература ў зоне нагрэву падтрымліваецца ў межах ад 1200°C да 1800°C. Гэта дазваляе сумесі рэагаваць і ўтвараць пары монааксіду крэмнію.

Сублімацыйная печ падзелена на дзве секцыі. Ніжняя частка — гэта зона нагрэву, у якой выкарыстоўваецца індукцыйны нагрэў сярэдняй частаты або нагрэў крэмній-малібдэнавымі стрыжнямі. Верхняя частка — гэта зона адкладання з вадзяным ахаладжальным зборным латком (тэмпература кандэнсацыі ад 400°C да 800°C) для збору сублімаванага монааксіду крэмнію. Асноўнае абсталяванне ўключае вакуумную сублімацыйную печ, вакуумную сістэму і сістэму цеплаабмену. Градыент тэмпературы, узровень вакууму і хуткасць кандэнсацыі павінны дакладна кантралявацца. Гэта забяспечвае аднастайнасць і крышталічнасць SiOx.

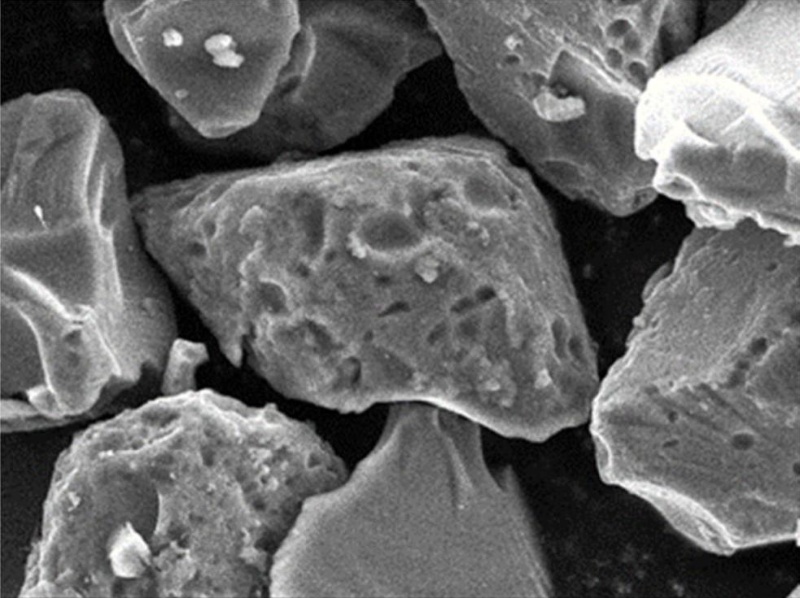

Пасля таго, як сыпучы матэрыял з аксіду крэмнію здрабняецца і класіфікуецца, ён пераходзіць да наступнага працэсу. Для грубага драбнення выкарыстоўваецца шчэкавая драбнілка, якая памяншае блокі SiOx да часціц памерам міліметр. Затым выкарыстоўваецца драбільная машына сутыкнення. паветраструйны млын выкарыстоўваецца для дробнага драбнення. У выніку атрымліваецца крэмніевы парашок мікроннага памеру з D50 <10 мкмГэты паветраструйны млын выкарыстоўвае хуткасныя паветраныя патокі для сутыкнення часціц. Гэта дазваляе пазбегнуць забруджвання ад традыцыйнага механічнага драбнення. Інтэнсіўнасць драбнення і колькасць цыклаў неабходна кантраляваць. Гэта прадухіляе занадта дробныя часціцы, якія могуць выклікаць праблемы з флюідызацыяй у будучыні.

Сістэма другаснага гранулявання

Сістэма другаснага гранулявання з'яўляецца ключавым этапам у вырашэнні праблемы флюідызацыі ультратонкіх парашкоў. Мікронны парашок монааксіду крэмнію змешваецца з растворам звязальнага рэчыва, які змяшчае вуглярод (напрыклад, поліакрыланітрыл, полістырол, полівінілпіралідон або полівінілавы спірт). Затым сумесь змешваецца і сушыцца распыленнем для ўтварэння другасных часціц з... памер часціц 30-50 мкм. Гэты працэс пераўтварае часціцы монааксіду крэмнію з класа C (ніжэй за 10 мкм і схільныя да агламерацыі) у часціцы класа A (вышэй за 30 мкм і лёгка флюідызуюцца), значна паляпшаючы цякучасць матэрыялу.

Абсталяванне для другаснага гранулявання ў асноўным уключае высакахуткасны змяшальнік, вежу распыляльнай сушкі і сістэму гарачага паветра. Падчас працы неабходна кантраляваць суадносіны звязальнага рэчыва, інтэнсіўнасць перамешвання і тэмпературу сушкі, каб забяспечыць аднастайнасць і трываласць часціц.

Апрацоўка вугляродным пакрыццём

Вуглярод пакрыццё Апрацоўка з'яўляецца асноўным этапам павышэння праводнасці і цыклічнай стабільнасці крэмніева-кіслародных анодаў. Другасныя часціцы бесперапынна падаюцца ў рэактар з псеўдазвадным слоем з дапамогай шнекавага падавальніка. Пры тэмпературах ад 600°C да 1000°C часціцы рэагуюць з газападобным крыніцай вугляроду (напрыклад, ацэтыленам) на працягу 1 гадзіны, дасягаючы раўнамернага вугляроднага пакрыцця на паверхні. Рэактар з псеўдазвадным слоем абсталяваны папярэднім награвальнікам (з тэмпературай папярэдняга нагрэву не ніжэй за 400°C) для мінімізацыі ваганняў тэмпературы.

Ключом да гэтага працэсу з'яўляецца кантроль хуткасці патоку флюідызацыйнага газу (азоту або аргону), першапачаткова ўсталяванага на ўзроўні 8 л/с, каб забяспечыць поўную флюідызацыю часціц без іх выносу. Пакрыты матэрыял бесперапынна выводзіцца праз разрадную прыладу, а адпрацаванае цяпло рэкуперуецца з дапамогай цеплаабменніка.

Анод Pre-Mg-SiO2

Для крэмніева-кіслародных анодаў з дамагніевым утрыманнем у вытворчым працэсе да асноўнага крэмніева-кіслароднага працэсу дадаецца этап тэрмічнага аднаўлення магнію. Крэмній (Si), дыяксід крэмнію (SiO2) і магній (Mg) змешваюцца і падвяргаюцца тэрмічнай апрацоўцы ў высокатэмпературнай печы. У выніку ўтвараецца папярэднік монааксіду крэмнію, легаванага магніем, які затым падвяргаецца наступнаму драбненню, здрабненню і пакрыццю вугляродам.

Легіраванне магніем дапамагае прадухіліць празмернае ўтварэнне плёнкі SEI (мяжа цвёрдага электралітнага інтэрфазнага пласта), павышаючы эфектыўнасць першага цыкла прыкладна да 80%. Аднак гэта павялічвае кошт матэрыялу прыкладна на 100 000–200 000 юаняў за тону і можа паўплываць на прадукцыйнасць цыклу.

Папярэднелітыевыя крэмніева-кіслародныя аноды

Для літыевых крэмніева-кіслародных анодаў з папярэднім нанясеннем вугляроднага пакрыцця дадаецца этап літыяцыі. Літыевы парашок або аксід літыя змешваюцца і спякаюцца. Гэта можа павялічыць эфектыўнасць першага цыкла да 86%-92%. Аднак тэхналогія папярэдняй літыяцыі ўсё яшчэ сутыкаецца з праблемамі бяспекі і маштабнай вытворчасці. Ступень індустрыялізацыі застаецца нізкай.

Абсталяванне для літыявання павінна працаваць у інэртнай атмасферы (напрыклад, аргону). Хуткасць павышэння тэмпературы і аднастайнасць змешвання павінны строга кантралявацца. Гэта прадухіляе лакалізаваны перагрэў, які можа прывесці да праблем бяспекі.

Асноўныя вытворчыя працэсы і ключавыя параметры для крэмніевых кіслародных анодаў

| Вытворчы працэс | Асноўнае абсталяванне | Параметры працэсу | Пункты кантролю якасці |

| Падрыхтоўка SiOx | Вакуумная сублімацыйная печ, кандэнсацыйная сістэма | Тэмпература 1200-1800℃, ціск 0,01-1000 Па | Аднастайнасць складу SiOx, крышталічнасць |

| Драбненне і сартаванне | Шчэкавая драбнілка, паветраструйны млын | D50 <10 мкм | Памер часціц размеркаванне, кантроль забруджвання металамі |

| Другасная грануляцыя | Змяшальнік, вежа для распыляльнай сушкі | Памер часціц 30-50 мкм | Трываласць часціц, парыстасць |

| Вугляроднае пакрыццё | Рэактар з псеўдакіпяным слоем, сістэма папярэдняга нагрэву | Тэмпература 600-1000℃, час 1 гадзіна | Аднастайнасць вугляроднага пласта, колькасць пакрыцця |

| Да ўжывання допінгу | Змяшальнік, печ для спякання | Залежыць ад легіруючага элемента | Аднастайнасць і бяспека допінгу |

Апошнім этапам вытворчасці крэмніевых кіслародных анодаў з'яўляецца пасляапрацоўка. Яна ўключае ў сябе драбненне, прасейванне, размагнічванне і ўпакоўку. Гэтыя этапы падобныя да этапаў вытворчасці звычайных анодных матэрыялаў. Асаблівую ўвагу неабходна звярнуць на гіграскапічнасць і адчувальнасць да акіслення матэрыялаў на аснове крэмнію. Аперацыі звычайна неабходна праводзіць у сухой атмасферы або вакуумным асяроддзі.

На працягу ўсяго вытворчага працэсу сістэма збору і кіравання дадзенымі кантралюе і карэктуе параметры ў рэжыме рэальнага часу. Да гэтых параметраў адносяцца тэмпература, ціск і хуткасць патоку. Гэта забяспечвае стабільнасць працэсу і кансістэнцыю прадукцыі.

Эпічны парашок

EPIC Powder знаходзіцца на пярэднім краі развіцця вытворчасці анодных матэрыялаў на аснове крэмнію. Маючы вопыт у апрацоўцы нанакрэмніевых парашкоў, кампазітных папярэднікаў і апрацоўкі вугляродных пакрыццяў, EPIC Powder добра падрыхтавана для падтрымкі расце попыту на высокапрадукцыйныя матэрыялы для акумулятараў. Па меры таго, як галіна працягвае развівацца, інавацыйныя рашэнні EPIC Powder адыгрываюць ключавую ролю ў павышэнні шчыльнасці энергіі і цыклічнай стабільнасці, спрыяючы распрацоўцы літый-іённых акумулятараў наступнага пакалення для электрамабіляў і сістэм захоўвання энергіі.