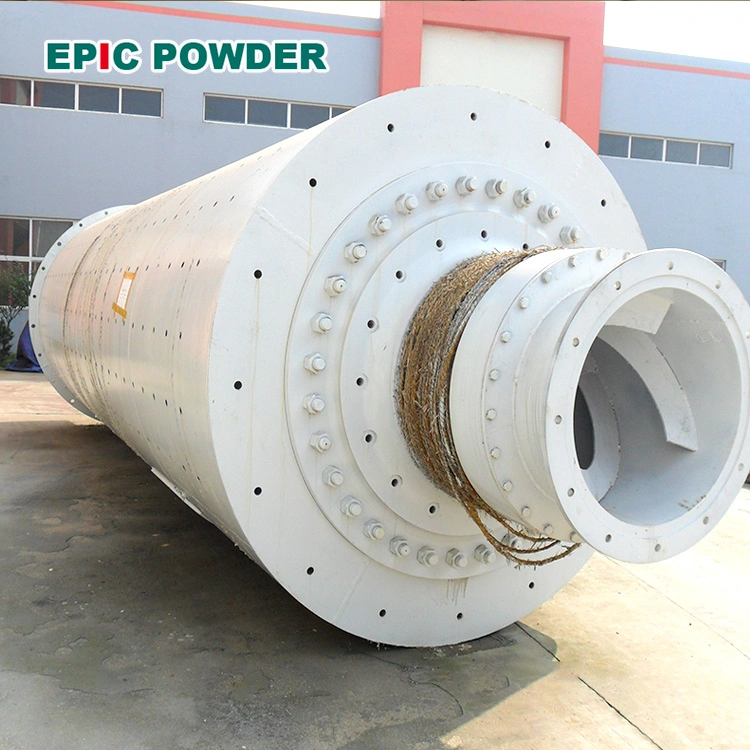

تشمل الطرق الشائعة لإعداد مواد الأقطاب السالبة المصنوعة من السيليكون والكربون الطرق الميكانيكية مطحنة الكرة، تجفيف بالرش، المواد الكيميائية الترسيب البخاري (CVD)، وما إلى ذلك. ميكانيكي مطحنة الكرة يسحق تحويل المواد السائبة إلى جسيمات دقيقة عن طريق تصادمها بكرات دوارة. العملية بسيطة وتكلفة منخفضة، لكن ظاهرة تكتل الجسيمات خطيرة. إضافةً إلى ذلك، يؤدي الطحن المفرط إلى تدمير تبلور الجرافيت وسطحه، مما يؤدي إلى تفاعلات جانبية.

التجفيف بالرش هو استخدام غاز ساخن لتجفيف محاليل سائلة بسرعة لإنتاج مساحيق جافة. إنها طريقة بسيطة ومتواصلة وقابلة للتطوير، إلا أنها تتطلب استهلاكًا كبيرًا للطاقة ومتطلبات عالية من الأجهزة.

الترسيب الكيميائي للبخار (CVD) هي عملية تتفاعل فيها المواد الغازية أو البخارية في الطور الغازي أو عند نقطة التلامس بين الغاز والسائل لتكوين رواسب صلبة. تتطلب هذه الطريقة معدات منخفضة نسبيًا، وعمليات بسيطة وسهلة التحكم، ويمكنها تحقيق ترسيب عالي الجودة. كما تتميز بقابلية عالية للتوسع وسهولة التصنيع. مواد الأقطاب السالبة المصنوعة من السيليكون والكربون تتميز المواد المحضرة بواسطة CVD عادةً بكفاءة شحن وتفريغ أولى عالية واستقرار جيد للدورة، مما يُظهر آفاق تطوير كبيرة.

تُستخدم طريقة الترسيب الكيميائي للبخار (CVD) لتحضير مواد الأقطاب الكهربائية السالبة من السيليكون والكربون. وتتمثل العملية الرئيسية في: التغذية ← التنشيط ← ترسيب السيليكون ← ترسيب الكربون ← الخلط ← إزالة الكهرومغناطيسية ← الفرز ← التعبئة.

تغذية

تُستخدم المادة الخام الكربونية المسامية كمادة أولية، وتُغذّى في نظام تغذية. يستخدم نظام التغذية طريقة ضخّ بضغط سلبي لنقل المادة الخام إلى مفاعل في العملية التالية عبر خط أنابيب مغلق للتنشيط.

التنشيط

يستخدم نظام التغذية ضخًا بضغط سلبي لتوصيل الكربون المسامي إلى المفاعل عبر أنبوب مغلق. بعد ذلك، يُدخل غاز النيتروجين الواقي إلى المفاعل، وتُرفع درجة الحرارة تدريجيًا إلى درجة حرارة التنشيط (800-1000 درجة مئوية) وتُحفظ لمدة 10 ساعات. تحت حماية النيتروجين، يتأكسد الكربون للحصول على هيكل كربوني مسامي.

السيليكون المترسب

بعد تفاعل التنشيط، يتم الحصول على مادة هيكلية كربونية مسامية. تُنقل إلى فرن ترسيب بخاري كيميائي، ثم يُضاف غاز النيتروجين الواقي، وتُرفع درجة الحرارة تدريجيًا إلى الدرجة المطلوبة لتفاعل الترسيب (400-800 درجة مئوية)، وتُحفظ دافئة لمدة 5-10 ساعات. خلال فترة حماية النيتروجين والعزل، يُضاف غاز السيلان إلى الفرن عالي الحرارة للتحلل. تبلغ درجة حرارة الاشتعال الذاتي للسيلان 435 درجة مئوية.

يمكن لمعظم غاز السيلان أن يشتعل ذاتيًا في الفرن، مما يمنع تسرب كميات كبيرة منه. يضمن الفرن تشققًا بالضغط السلبي، ولا يتشكل أي انفجار خارج الفرن عالي الحرارة. عند تحلل السيلان، يبقى هيكل الكربون المسامي في الفرن عالي الحرارة، ويخضع غاز السيلان لتحلل عالي الحرارة لتوليد السيليكون النانوي. تترسب جزيئات السيليكون النانوي على سطح هيكل الكربون المسامي وتُغرس في فجوات هيكل الكربون المسامي، مما يؤدي إلى ترسيب السيليكون. بعد اكتمال ترسيب السيليكون، يُطفأ السيلان.

معادلة التفاعل الكيميائي المشاركة في عملية ترسيب السيليكون هي: SiH4→Si+2H2↑

خلط

بعد اكتمال ترسيب السيليكون، تُدخل مادة السيليكون والكربون المركبة الناتجة إلى الخلاط عبر أنبوب مغلق يُضخّ بضغط سلبي. تُخلط المواد بالتساوي لتحسين تجانس الدفعة. تُخلط المواد لمدة ساعة تقريبًا تحت ضغط عالٍ للخلاط لتحقيق خلط كامل. الخلاط مُغلق بالكامل، ولا يُنتج أي غبار أثناء عملية النقل والخلط. تُنتج كمية قليلة فقط من غبار التغذية عند دخول المواد إلى منطقة التغذية. يُجمع الغبار والغازات الناتجة عن عملية التغذية ويُعالجان ويُصرفان معًا.

إزالة المغناطيسية الكهرومغناطيسية

نظراً لاحتواء المواد الخام على كميات قليلة من المواد المغناطيسية، مثل الحديد، فإن وجود هذه المواد سيؤثر سلباً على أداء دورة بطاريات الليثيوم أيون وأدائها الأمني. لذلك، يجب إزالة المغناطيسية من مادة السيليكون والكربون المُجهزة، ثم إدخالها إلى جهاز إزالة المغناطيسية لإجراء عملية الفصل المغناطيسي.

الفحص

تُنقل المادة المُزالة مغناطيسيًا عبر أنبوب مُحكم الغلق إلى غربال هزاز للغربلة. ثم تُزال الجسيمات الكبيرة الموجودة في المادة.

كشف

تُؤخذ عينات من المواد المؤهلة وتُختبر. تُعامل المنتجات غير المؤهلة كنفايات صلبة عامة مع المواد غير المؤهلة في عملية الفرز.

التعبئة والتخزين

تُرسَل المنتجات المؤهلة إلى نظام التغليف الآلي، وتُغلَق بواسطة آلة الختم. تُنقل المواد مباشرةً إلى كيس التغليف عبر خط الأنابيب، وهو عبارة عن عبوة مغلقة.

مسحوق ملحمي

إيبك باودر، خبرة تزيد عن 20 عامًا في صناعة المساحيق فائقة النعومة. ندعم بنشاط التطوير المستقبلي للمساحيق فائقة النعومة، مع التركيز على عمليات التكسير والطحن والتصنيف والتعديل. تواصل معنا للحصول على استشارة مجانية وحلول مُخصصة! فريقنا من الخبراء مُلتزم بتقديم منتجات وخدمات عالية الجودة لتعزيز قيمة معالجة مساحيقك. إيبك باودر - خبيرك الموثوق في معالجة المساحيق!