Кремний-углеродные (Si–C) аноды Они считаются одной из ключевых технологий, обеспечивающих создание литий-ионных батарей следующего поколения с высокой плотностью энергии. Они разработаны для преодоления присущего традиционным графитовым анодам ограничения, теоретическая удельная емкость которых составляет всего 372 мАч/г, и для обеспечения значительного скачка в плотности энергии батарей.

I. Почему выбирают кремний? Почему он обязательно должен быть композитным?

Выдающиеся преимущества кремния

- Сверхвысокая теоретическая емкость

Теоретическая удельная емкость чистого кремния составляет приблизительно 4200 мАч/г, что более чем в десять раз превышает емкость графита. - Соответствующий потенциал внедрения лития

Содержание лития немного выше, чем у графита, что обеспечивает повышенную безопасность и снижает риск образования литиевого налета. - Обилие ресурсов и экологичность

Кремний широко доступен и экологически безопасен.

Ключевые недостатки кремниевой промышленности (“ахиллесова пята’)

- Тяжелые частицы измельчение

Механическое разрушение в процессе циклической работы приводит к потере электрического контакта и отсоединению от токосъемника. - Нестабильный твердоэлектролитный межфазный слой (SEI)

Непрерывное разрушение и регенерация слоя SEI приводят к расходу электролита и лития, что вызывает низкую кулоновскую эффективность и быстрое снижение емкости. - Экстремальное расширение объема

Кремний может подвергаться более чем 300% объемное расширение в процессе литирования происходит следующее:- Обрушение конструкции

- Растрескивание электрода

- Потеря электронной проводимости

- Низкая собственная электропроводность

Значительно уступает графиту.

Роль “углерода”

- Матрица механической буферизации

Гибкие углеродные материалы (аморфный углерод, графит, графен и т. д.) компенсируют изменения объема кремния и предотвращают разрушение структуры. - Формирование проводящей сети

Углерод значительно улучшает общую электропроводность композита. - стабилизация SEI

На углеродных поверхностях образуется более стабильный SEI, ограничивающий чрезмерный прямой контакт между кремнием и электролитом.

Таким образом, разработка композитных материалов на основе кремния и углерода является неизбежным технологическим путем для достижения баланса между сверхвысокой емкостью и длительным сроком службы.

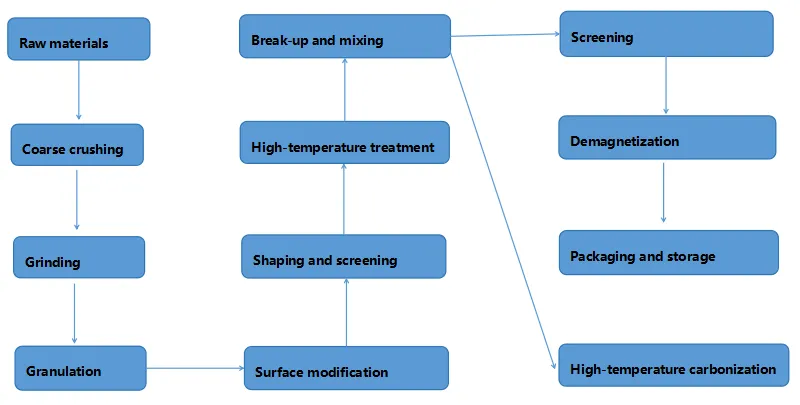

Основные технологические процессы производства кремний-углеродных композитов

Основная идея заключается в создании кремний-углеродных структур на наноразмерном уровне для снижения механических напряжений во время циклической работы.

Структуры типа «ядро-оболочка» (покрытие).

Концепция:

Частицы кремния заключены в однородную углеродную оболочку.

Процесс:

Наночастицы кремния или оксида кремния покрываются углеродом посредством химический осаждение из паровой фазы (CVD), пиролиз полимеров или жидкофазное осаждение покрытие.

Функции:

- Углеродная оболочка обеспечивает непрерывные пути проводимости электронов.

- Подавляет внешнее объемное расширение кремния.

- Изолирует кремний от прямого воздействия электролита.

- Повышает стабильность циклической работы и кулоновскую эффективность.

- Точный контроль толщины углеродного волокна имеет решающее значение.

Встроенные/рассеянные структуры

Концепция:

Наночастицы кремния равномерно распределены в непрерывной углеродной матрице, подобно “изюму, вкрапленному в хлеб”.”

Процесс:

Наночастицы кремния (<100 нм) смешиваются с углеродными прекурсорами (смолами, битумом и т. д.), после чего проводится карбонизация для образования композитной матрицы.

Функции:

- Углеродная матрица выступает в качестве непрерывной фазы, поглощающей напряжение.

- Предотвращает агломерацию кремния.

- Улучшает механическую целостность электрода.

- Умеренная грузоподъемность с улучшенными характеристиками при длительной эксплуатации в циклическом режиме.

- Относительно масштабируемый и экономически эффективный.

Пористые / Каркасные структуры

Концепция:

Жесткий пористый углеродный каркас обеспечивает внутреннее пустое пространство для компенсации расширения кремния.

Процесс:

Сначала получают пористые углеродные материалы (углеродные нанотрубки, графеновые аэрогели, активированный уголь), а затем проводят осаждение или инфильтрацию кремния (например, методом химического осаждения из газовой фазы).

Функции:

- Большой внутренний объем пустот эффективно смягчает расширение.

- Надежная структурная устойчивость

- Превосходные пути переноса ионов лития и электронов.

- Высокая скорость передачи данных

- Сложное изготовление и более высокая стоимость

Структура связанного типа (оксид кремния–углерод, SiOₓ–C)

(В настоящее время это наиболее индустриализированный маршрут)

Концепция:

В процессе литирования монооксид кремния (SiOₓ) образует самозатухающий композит.

Характеристики материала:

При литировании образуется SiOₓ:

- Активные кремниевые нанодомены

- Неактивные фазы силикатов лития/оксидов лития, выступающие в качестве внутренних буферов.

Процесс:

Частицы SiOₓ смешиваются с источниками углерода (смолой, золой), гранулируются и карбонизируются для образования вторичных частиц с углеродными связями и покрытием.

Функции:

- Превосходная стабильность при циклической работе по сравнению с чистым кремнием.

- Более низкая кулоновская эффективность первого цикла (требуется предварительное литирование).

- Отличная структурная целостность

- Широко применяется в высокопроизводительных аккумуляторных батареях (например, в элементах Tesla 4680).

- В настоящее время это наиболее зрелая коммерческая технология кремниевых анодов.

Ключевые технологии подготовки

Химическое осаждение из паровой фазы (CVD)

Приложения:

- Углеродное покрытие на частицах кремния

- Осаждение кремния внутри пористых углеродных каркасов

Основные элементы управления:

- Температура

- Поток исходного газа, содержащего углерод (метан, этилен и т. д.)

- Время осаждения

- Толщина углеродного слоя и степень графитизации

Высокоэнергетическая механическая Шаровая мельница

Приложения:

- Физическое смешивание кремния микронного масштаба с графитом или угольно черный

- Предварительная обработка частиц и формирование композита.

Основные элементы управления:

- Время и интенсивность измельчения

- Контроль атмосферы

- Предотвращение загрязнения и чрезмерной аморфизации

Распылительная сушка и пиролиз

Приложения:

- Формирование однородных кремний-углеродных вторичных микросфер

Процесс:

Наночастицы кремния и углеродные прекурсоры (например, сахароза, полимеры) подвергаются распылительной сушке, а затем карбонизации.

Основные элементы управления:

- выбор предшественника

- Размер капель

- Условия термического разложения

Технология предварительного литирования (критически важный вспомогательный процесс)

Цель:

Для компенсации необратимых потерь лития в процессе первоначального образования SEI и повышения кулоновской эффективности первого цикла.

Методы:

- Прямое предварительное литирование анода (контакт с литиевой фольгой, стабилизированный порошок металлического лития – SLMP)

- Компенсация катода литием (литийсодержащие добавки)

Важность:

Предварительное литирование является решающим фактором коммерческой целесообразности кремний-углеродных анодов.

Технические проблемы и тенденции развития

Текущие проблемы

- Высокая стоимость

Нанокремний, синтез SiOₓ и сложные композитные процессы увеличивают себестоимость производства. - Компромисс между эффективностью первого цикла и сроком службы.

- Ограничения по объемной плотности энергии

Низкая плотность насыпного грунта и необходимость учета расширения снижают практический прирост объема. - Совместимость электролитов

Для образования прочных слоев SEI необходимы специальные электролитные добавки.

Тенденции будущего развития

- Передовые технологии проектирования материалов

Переход от микроструктурной оптимизации к контролю на атомном и молекулярном уровнях. - Инновации в производственных процессах и снижение затрат

Разработка масштабируемых и недорогих нанокремниевых и композитных технологий. - Интеграция полноячеечной системы

Совместная разработка с использованием высоконикелевых катодов, передовых электролитов и твердотельных батарей. - Увеличение содержания кремния

Постепенное увеличение содержания кремния от 5–10% до >20% при сохранении циклической стабильности.

Заключение

В основе технологии кремниево-углеродных анодов лежит принцип “наноструктурирование + композитирование + структурное проектирование”.”

Благодаря разумному сочетанию сверхвысокой емкости кремния с буферными и проводящими функциями углерода, становится возможным использовать преимущества кремния, одновременно подавляя его присущие ему недостатки.

В настоящее время композиты SiOₓ–C получили широкое коммерческое распространение, а нанокомпозиты кремния и углерода представляют собой перспективное направление для создания литий-ионных батарей с еще более высокой плотностью энергии. По мере совершенствования технологий обработки и снижения стоимости кремний-углеродные аноды готовы стать стандартной конфигурацией в высокопроизводительных батареях следующего поколения.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с представителем Zelda Online по любым вопросам.

— Опубликовано Эмили Чен