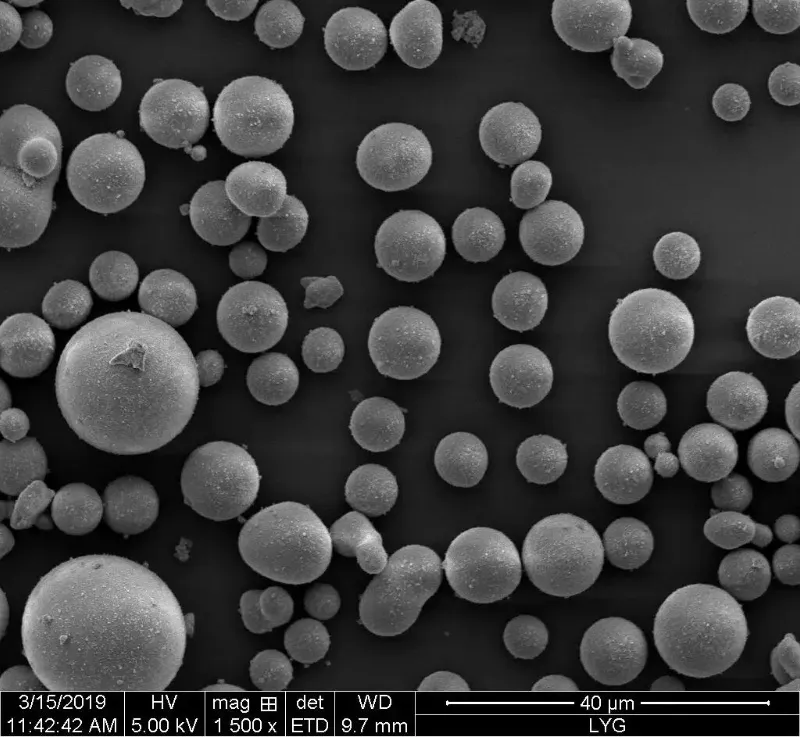

আধুনিক শিল্প ও প্রযুক্তির দ্রুত বিকাশের সাথে সাথে, বিভিন্ন ক্ষেত্রে পাউডার উপকরণের কর্মক্ষমতা প্রয়োজনীয়তা ক্রমশ কঠোর হয়ে উঠেছে। কম অপবিত্রতা ছাড়াও, সূক্ষ্ম কণা আকার, এবং সংকীর্ণ কণা আকার বন্টনের কারণে, পাউডারের নির্দিষ্ট কণার রূপবিদ্যা থাকাও প্রয়োজন। গোলাকার গুঁড়োউচ্চতর প্রবাহযোগ্যতা এবং অভিন্নতার কারণে, চাঙ্গা উপকরণ, আবরণ, সিরামিক এবং 3D প্রিন্টিংয়ে ব্যাপকভাবে ব্যবহৃত হয়।

স্ফেরিক্যালের সুবিধা গুঁড়ো

অনিয়মিত পাউডারের তুলনায়, গোলাকার পাউডারের উল্লেখযোগ্য সুবিধা রয়েছে, প্রধানত নিম্নলিখিত দিকগুলিতে:

- গোলাকার পাউডারগুলির পৃষ্ঠের একটি নিয়মিত রূপবিদ্যা থাকে এবং ত্রুটি কম থাকে, যা চূড়ান্ত পণ্যগুলিতে প্রক্রিয়াকরণের সময় ছাঁচের ক্ষয় হ্রাস করে।

- তাদের কণার আকারের বন্টন সংকীর্ণ এবং আরও অভিন্ন।

- এগুলি চমৎকার প্রবাহযোগ্যতা প্রদর্শন করে, যা প্যাকিং ঘনত্ব উন্নত করে এবং পাউডার ধাতুবিদ্যায় গঠিত অংশগুলির কম্প্যাক্টনেস উল্লেখযোগ্যভাবে বৃদ্ধি করে।

- সিন্টারিংয়ের সময়, এগুলি আরও সমানভাবে সঙ্কুচিত হয়, যার ফলে শস্যের আকার কার্যকরভাবে নিয়ন্ত্রণ করা সহজ হয়।

প্রয়োগের বৈশিষ্ট্য

তাদের চমৎকার পৃষ্ঠের আকারবিদ্যা, কণার আকার বিতরণ এবং প্রবাহযোগ্যতার কারণে, গোলাকার পাউডারগুলি উচ্চমানের শিল্পগুলিতে ব্যাপকভাবে ব্যবহৃত হয়। উদাহরণস্বরূপ:

- গোলাকার সিলিকা মাইক্রোপাউডার এর অসাধারণ অন্তরণ এবং তাপ প্রতিরোধের কারণে অতি-বৃহৎ-স্কেল ইন্টিগ্রেটেড সার্কিট প্যাকেজিং এবং ইলেকট্রনিক তথ্য ক্ষেত্রের মতো উচ্চমানের শিল্পে ব্যাপকভাবে ব্যবহৃত হয়;

- গোলাকার টাইটানিয়াম পাউডার এবং এর সংকর ধাতু উন্নত পাউডার ধাতুবিদ্যা, লেজার সংযোজন উৎপাদন এবং তাপীয় স্প্রে করার ক্ষেত্রে তাদের উচ্চ গোলকীয়তা, ভাল প্রবাহযোগ্যতা, উচ্চ ট্যাপ ঘনত্ব, কম অক্সিজেন সামগ্রী (<0.15 wt%), এবং সূক্ষ্ম কণার আকারের জন্য আলাদা;

- গোলাকার টংস্টেন পাউডার চমৎকার প্রবাহযোগ্যতা, উচ্চ বাল্ক এবং ট্যাপ ঘনত্ব এবং কম অক্সিজেন সামগ্রী প্রদান করে, যা এটিকে ক্যাথোড নির্গমন, ছিদ্রযুক্ত উপকরণ এবং অতি সূক্ষ্ম শক্ত সংকর ধাতুতে অত্যন্ত মূল্যবান করে তোলে।

গোলাকার পাউডার প্রস্তুতি প্রযুক্তি

গোলাকার পাউডার প্রক্রিয়াকরণ আধুনিক শিল্প ও প্রযুক্তির একটি অপরিহার্য অংশ। এটি পৃষ্ঠের বৈশিষ্ট্য এবং ভৌত কর্মক্ষমতা উন্নত করে, উৎপাদন নির্ভুলতা এবং দক্ষতা বৃদ্ধি করে, উপাদানের কার্যকারিতা সর্বোত্তম করে, শক্তি খরচ কমায় এবং পরিবেশবান্ধব উৎপাদনকে উৎসাহিত করে।

বর্তমানে, গোলাকার পাউডার প্রস্তুতি পদ্ধতিগুলির মধ্যে প্রধানত অন্তর্ভুক্ত:

- ঐতিহ্যবাহী শারীরিক পদ্ধতি (যান্ত্রিক আকারদান, স্প্রে শুকানো)

- রাসায়নিক পদ্ধতি (গ্যাস-পর্যায়ের রাসায়নিক বিক্রিয়া, বৃষ্টিপাত, জল-তাপীয় সংশ্লেষণ, সল-জেল এবং মাইক্রোইমালসন)

- উচ্চ-তাপমাত্রার ফিউশন পদ্ধতি (প্লাজমা গোলকীকরণ, পরমাণুকরণ, দহন শিখা গোলকীকরণ)

গোলাকার পাউডার প্রযুক্তির তুলনামূলক বিশ্লেষণ

| গোলাকার গুঁড়ো তৈরির পদ্ধতি | পরিবেশ সুরক্ষা | পণ্যের বিশুদ্ধতা | খরচ | প্রক্রিয়া জটিলতা | |

| শারীরিক পদ্ধতি | যান্ত্রিক আকার দেওয়ার পদ্ধতি | উচ্চ | কম | কম | সহজ |

| শারীরিক পদ্ধতি | স্প্রে পদ্ধতি | সাধারণ | কাঁচামাল এবং দ্রাবকের গুণমান দ্বারা প্রভাবিত | উচ্চতর | আরও জটিল |

| রাসায়নিক পদ্ধতি | গ্যাস-পর্যায় রাসায়নিক বিক্রিয়া পদ্ধতি | সাধারণ | প্রতিক্রিয়া অবস্থা এবং কাঁচামালের গুণমান দ্বারা প্রভাবিত | উচ্চতর | আরও জটিল |

| রাসায়নিক পদ্ধতি | বৃষ্টিপাত পদ্ধতি | সাধারণ | প্রতিক্রিয়া অবস্থা এবং কাঁচামালের গুণমান দ্বারা প্রভাবিত | নিম্ন | সহজ |

| রাসায়নিক পদ্ধতি | সল-জেল পদ্ধতি | উচ্চতর | প্রতিক্রিয়া অবস্থা এবং কাঁচামালের গুণমান দ্বারা প্রভাবিত | নিম্ন | সহজ |

| রাসায়নিক পদ্ধতি | মাইক্রোইমালসন পদ্ধতি | সাধারণ | উচ্চ | নিম্ন | সহজ |

| রাসায়নিক পদ্ধতি | হাইড্রোথার্মাল পদ্ধতি | উচ্চতর | উচ্চ | নিম্ন | সহজ |

| উচ্চ-তাপমাত্রা গলানোর পদ্ধতি | প্লাজমা গোলকীকরণ পদ্ধতি | উচ্চতর | উচ্চ | উচ্চতর | আরও জটিল |

| উচ্চ-তাপমাত্রা গলানোর পদ্ধতি | পরমাণুকরণ পদ্ধতি | উচ্চতর | উচ্চ | নিম্ন | সহজ |

| উচ্চ-তাপমাত্রা গলানোর পদ্ধতি | গ্যাস দহন শিখা গোলকীকরণ পদ্ধতি | উচ্চতর | কাঁচামাল, গ্যাস মিশ্রণ অনুপাত, তাপমাত্রা ইত্যাদি দ্বারা প্রভাবিত। | উচ্চতর | আরও জটিল |

ঐতিহ্যবাহী শারীরিক পদ্ধতি

ঐতিহ্যবাহী শারীরিক পদ্ধতি শিল্পায়নের সম্ভাবনা সহ ব্যাপকভাবে উপলব্ধ এবং কম দামের কাঁচামাল ব্যবহার করে, কিন্তু তারা উচ্চ সরঞ্জামের মান দাবি করে এবং প্রায়শই স্থিতিশীল কণা বৈশিষ্ট্যের নিশ্চয়তা দিতে ব্যর্থ হয়। এগুলি মূলত নিম্নমানের প্রয়োজনীয়তাযুক্ত পণ্যগুলির জন্য উপযুক্ত। ভবিষ্যতের উন্নতিতে অটোমেশন এবং বুদ্ধিমান উৎপাদন প্রযুক্তি অন্তর্ভুক্ত থাকতে পারে, যেমন উন্নত নিয়ন্ত্রণ ব্যবস্থা, মেশিন লার্নিং এবং কৃত্রিম বুদ্ধিমত্তা।

রাসায়নিক পদ্ধতি

রাসায়নিক পদ্ধতি অভিন্ন কণার আকার এবং উচ্চ বিশুদ্ধতা অর্জন করতে পারে তবে সাধারণত প্রচুর পরিমাণে রাসায়নিক এজেন্টের প্রয়োজন হয় (যেমন, সার্ফ্যাক্ট্যান্ট, প্রিসিপিট্যান্ট)। এই প্রক্রিয়াগুলি প্রায়শই জৈব অমেধ্য অপসারণ এবং জমাট বাঁধা রোধে চ্যালেঞ্জের সম্মুখীন হয়, যা বৃহৎ আকারের শিল্পায়নকে কঠিন করে তোলে।

উচ্চ-তাপমাত্রার ফিউশন পদ্ধতি

উচ্চ-তাপমাত্রার ফিউশন পদ্ধতি উচ্চ-গলনাঙ্কের পাউডারের জন্য উপযুক্ত কিন্তু তাপমাত্রার ক্ষেত্র নিয়ন্ত্রণের জন্য সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন। অতিরিক্তভাবে, গলানোর সময় ক্ষতিকারক উপজাত তৈরি হতে পারে, যা পরিবেশগত চ্যালেঞ্জ তৈরি করতে পারে। ভবিষ্যতের উন্নয়নগুলি পরিবেশবান্ধব, টেকসই প্রযুক্তির উপর দৃষ্টি নিবদ্ধ করা উচিত যা অপচয় কমিয়ে আনবে এবং সবুজ উৎপাদনের বিশ্বব্যাপী প্রবণতার সাথে সামঞ্জস্যপূর্ণভাবে সবুজ কাঁচামাল ব্যবহার করবে।

উপসংহার

সংক্ষেপে, প্রতিটি গোলকীয়করণ পদ্ধতির নিজস্ব সুবিধা এবং অসুবিধা রয়েছে। পদ্ধতির পছন্দ প্রয়োগের প্রয়োজনীয়তা, শক্তি খরচ, উপাদানের বৈশিষ্ট্য এবং খরচের মতো বিষয়গুলির উপর নির্ভর করে। পরিবেশগত স্থায়িত্ব, পণ্যের বিশুদ্ধতা এবং ব্যয়-কার্যকারিতা নিশ্চিত করার জন্য সঠিক প্রক্রিয়া নিয়ন্ত্রণ এবং সরঞ্জাম অপ্টিমাইজেশন অপরিহার্য।