১. স্ল্যাগ পাউডারের কম কার্যক্ষমতার কারণ

স্ল্যাগ পাউডারের কম কার্যক্ষমতার জন্য অনেক কারণ দায়ী। স্ফটিক পর্যায়ের উচ্চ অনুপাত এবং একটি সম্পূর্ণ স্ফটিক কাঠামো হল প্রাথমিক কারণ। অধিকন্তু, SiO2 এর মতো অ্যাসিডিক অক্সাইডের উচ্চ পরিমাণ এবং CaO এর মতো মৌলিক অক্সাইডের কম পরিমাণ কার্যক্ষমতাকে আরও হ্রাস করে। স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের অদক্ষতার কারণগুলি বিশ্লেষণ করার সময়, রাসায়নিক রচনা হল প্রথম বাধা।.

দ্বিতীয়ত, নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল, কণার রূপবিদ্যা, এবং কণা আকার বন্টন গুরুত্বপূর্ণ ভূমিকা পালন করে। কার্যকলাপের জন্য নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল একটি প্রয়োজনীয় পূর্বশর্ত। তবে, উচ্চতর পৃষ্ঠের ক্ষেত্রফল সর্বদা উচ্চতর কার্যকলাপ বোঝায় না। গ্রাইন্ডিং সরঞ্জাম এবং প্রক্রিয়াগুলি কণার আকার পরিবর্তন করে কার্যকলাপকে প্রভাবিত করে। সর্বোত্তম শক্তির জন্য, 80%–85% স্ল্যাগ কণা 0–12 μm সীমার মধ্যে থাকা উচিত। অতিরিক্তভাবে, 95% এর বেশি 30 μm এর চেয়ে ছোট হওয়া উচিত।.

2. নাকাল সরঞ্জাম এবং গ্রাইন্ডিং প্রক্রিয়া

বর্তমানে, চীনে স্ল্যাগ পাউডার উৎপাদনের জন্য ব্যবহৃত প্রধান গ্রাইন্ডিং সরঞ্জামগুলির মধ্যে রয়েছে বল মিল এবং উল্লম্ব রোলার মিল। গ্রাইন্ডিং সরঞ্জাম এবং গ্রাইন্ডিং প্রক্রিয়াগুলি সরাসরি স্ল্যাগ পাউডারের সূক্ষ্মতা, কণার আকারবিদ্যা এবং কণার আকার বিতরণকে প্রভাবিত করে। একটি প্রাথমিক বিশ্লেষণ নিম্নরূপ।.

2.1 বল মিল

বল মিলিং দ্বারা স্ল্যাগ পাউডারের উৎপাদন প্রক্রিয়াটি ক্লোজ-সার্কিট গ্রাইন্ডিং সিস্টেম এবং ওপেন-সার্কিট গ্রাইন্ডিং সিস্টেমে বিভক্ত।.

ক্লোজড-সার্কিট গ্রাইন্ডিং সিস্টেম

একটি ক্লোজড-সার্কিটের বিদ্যুৎ খরচ বল কল স্ল্যাগ গ্রাইন্ডিং সিস্টেমটি একটি ওপেন-সার্কিট সিস্টেমের তুলনায় কম। যদিও পণ্যের সূক্ষ্মতা খুব সূক্ষ্ম স্তরে নিয়ন্ত্রণ করা যায়, তবুও নেতিবাচক চাপ বায়ুপ্রবাহের প্রভাবে বৃহত্তর স্ল্যাগ পাউডার কণাগুলি সহজেই সমাপ্ত পণ্যে নির্বাচিত হয়। যেহেতু স্ল্যাগ পাউডারের কণার আকার একই রকম, এর ফলে একটি অযৌক্তিক কণার আকার বন্টন হয়। শ্রেণিবিন্যাস নীতিটি মাধ্যাকর্ষণ শ্রেণিবিন্যাসের অন্তর্গত, অর্থাৎ, কণাগুলিকে তাদের ওজন অনুসারে ধরে রাখা বা অপসারণ করা হয়। 30 μm এর উপরে তুলনামূলকভাবে বৃহৎ সংখ্যক কণা সমাপ্ত পণ্যে প্রবেশ করবে এবং এই কণাগুলি শক্তি বিকাশে তুলনামূলকভাবে খুব কম অবদান রাখবে।.

ওপেন-সার্কিট গ্রাইন্ডিং সিস্টেম

বেশিরভাগ গার্হস্থ্য স্ল্যাগ পাউডার উৎপাদনকারীরা এখনও ওপেন-সার্কিট গ্রাইন্ডিং সিস্টেম সহ বল মিল ব্যবহার করেন। বল মিল দ্বারা প্রক্রিয়াজাত স্ল্যাগ পাউডারে বিস্তৃত আকারের বন্টনের সাথে সূক্ষ্ম কণার অনুপাত বেশি থাকে এবং স্ল্যাগ পাউডার কার্যকলাপ সূচক তুলনামূলকভাবে বেশি থাকে। যখন স্ল্যাগ 480 বর্গমিটার/কেজিতে গ্রাইন্ড করা হয় এবং কণার আকার বন্টন তুলনামূলকভাবে যুক্তিসঙ্গত হয়, তখন বেশিরভাগ কণা 0-30 μm এর মধ্যে বিতরণ করা হয়। একই মানের স্ল্যাগের জন্য, বল মিল ওপেন-সার্কিট সিস্টেম দিয়ে গ্রাইন্ডিং করার ফলে তুলনামূলকভাবে উচ্চ কার্যকলাপ সূচক পাওয়া যায়।.

বল মিলের ওপেন-সার্কিট সিস্টেমে, প্রি-ক্রাশিং সরঞ্জাম ছাড়া, বিদ্যুৎ খরচ তুলনামূলকভাবে বেশি হয়। পৃষ্ঠের ক্ষেত্রফল 420 বর্গমিটার/কেজি পৌঁছালে এটি সাধারণত 65-95 kWh/t এর মধ্যে থাকে। বল মিলের অভ্যন্তরীণ কাঠামো অত্যন্ত গুরুত্বপূর্ণ। চেম্বারের দৈর্ঘ্য বিতরণ এবং ডায়াফ্রাম প্লেট কনফিগারেশনের মতো বিষয়গুলি সরাসরি পণ্যকে প্রভাবিত করে। উপরন্তু, গ্রাইন্ডিং মিডিয়া গ্রেডিং নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল এবং কণার আকার বিতরণকে প্রভাবিত করে। একসাথে, এই উপাদানগুলি স্ল্যাগ পাউডারের চূড়ান্ত কার্যকলাপ সূচক নির্ধারণ করে।.

তদন্তের সময়, এটি পাওয়া গেছে যে একটি স্ল্যাগ পাউডার কোম্পানি গ্রাইন্ডিং এইড সহ একটি ওপেন-সার্কিট বল মিল ব্যবহার করেছিল, তবুও স্ল্যাগ পাউডারের কার্যকলাপ অত্যন্ত কম ছিল এবং নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল মাত্র 450 বর্গমিটার/কেজিতে পৌঁছাতে পারে। এই বল মিলটিতে তিনটি চেম্বার ছিল এবং তৃতীয় চেম্বারটি খাঁজকাটা লাইনার সহ ক্ষুদ্র ইস্পাত অংশ ব্যবহার করেছিল। তৃতীয় চেম্বারটি হল গ্রাইন্ডিং চেম্বার এবং নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল বৃদ্ধি এবং কার্যকলাপ উন্নত করার জন্য অত্যন্ত গুরুত্বপূর্ণ। এই চেম্বারে খাঁজকাটা লাইনার সহ ক্ষুদ্র ইস্পাত অংশগুলি কনফিগার করা সাধারণ অনুশীলনের পরিপন্থী। এই ধরণের গ্রাইন্ডিং পদ্ধতির মাধ্যমে, কীভাবে নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল বৃদ্ধি করা যায়, একটি যুক্তিসঙ্গত কণা আকার বিতরণ নিশ্চিত করা যায় এবং স্ল্যাগ পাউডারের কার্যকলাপ উন্নত করা যায়?

২.২ উল্লম্ব রোলার মিল

উল্লম্ব ব্যবহার করার সময় বেলন কল (VRM) ব্যবহার করে স্ল্যাগ পাউডারকে প্রায় ৪২০ বর্গমিটার/কেজি নির্দিষ্ট পৃষ্ঠভূমিতে পিষে ফেলা হয়, ফলে মিলের উৎপাদন বেশি হয় এবং বিদ্যুৎ খরচ প্রায় ৪০ কিলোওয়াট/টন। গ্রাইন্ডিং পাওয়ার খরচ তুলনামূলকভাবে কম, যা এটি ব্যবহারকারীদের মধ্যে জনপ্রিয় করে তোলে।.

অনুশীলন প্রমাণ করেছে যে, একই ক্লিঙ্কার এবং একই নির্দিষ্ট পৃষ্ঠের ক্ষেত্রের জন্য, একটি উল্লম্ব মিল দ্বারা উৎপাদিত সিমেন্টের 3 দিনের সংকোচন শক্তি একটি বল মিল দ্বারা উৎপাদিত সিমেন্টের তুলনায় প্রায় 3 MPa কম থাকে। একটি উল্লম্ব মিল দ্বারা মাটিতে স্ল্যাগ পাউডারে কি একই ত্রুটি বিদ্যমান?

ক্লোজ-সার্কিট বল মিল সিস্টেমের মতো, একটি উল্লম্ব মিল সূক্ষ্ম পাউডার সংগ্রহের জন্য একটি শ্রেণিবদ্ধকারী দিয়ে সজ্জিত। যদি ভুলভাবে পরিচালিত হয় বা সিস্টেমের পরামিতিগুলি যুক্তিসঙ্গতভাবে নিয়ন্ত্রণ করা না হয়, তাহলে 30 μm এর চেয়ে বড় কণার একটি উল্লেখযোগ্য সংখ্যক সমাপ্ত পণ্য হিসাবে সংগ্রহ করা যেতে পারে। এর ফলে একটি সংকীর্ণ কণা আকার বিতরণ পরিসর তৈরি হয় এবং স্ল্যাগ পাউডারের কার্যকলাপ হ্রাস পায়। দ্বিতীয়ত, উল্লম্ব মিল গ্রাইন্ডিং প্রক্রিয়াটি শিয়ার-ভিত্তিক, এবং কণার আকারবিদ্যাও শক্তি বিকাশকে প্রভাবিত করে, যার ফলে কার্যকলাপ সূচক হ্রাস পায়।.

আরেকটি প্রায়শই উপেক্ষা করা সমস্যা হল, উচ্চ-তাপমাত্রার গ্যাস সরাসরি মিলের ভেতরে স্ল্যাগ শুকানোর প্রক্রিয়া। অন্য কথায়, 0-12 μm সূক্ষ্ম স্ল্যাগ কণাগুলিকে সমাপ্ত পণ্য সাইলোতে প্রবেশ করার আগে প্রায় 250°C তাপমাত্রায় উচ্চ-তাপমাত্রার গ্যাসের মধ্য দিয়ে যেতে হবে। এটি জল-নিভিয়ে ফেলা স্ল্যাগকে আবার উচ্চ-তাপমাত্রার তাপ চিকিত্সার আওতায় আনার সমতুল্য, যা স্ফটিকের বৃদ্ধিকে উৎসাহিত করে এবং স্ল্যাগে ত্রুটি হ্রাস করে, যার ফলে কার্যকলাপ হ্রাস পায়।.

যদি উল্লম্ব মিল পরিচালনা এবং ব্যবস্থাপনা সুনিয়ন্ত্রিত হয়, তাপমাত্রা, বায়ুচাপ এবং বায়ুপ্রবাহের হার যুক্তিসঙ্গতভাবে নিয়ন্ত্রণ করা হয়, তাহলে স্ল্যাগ পাউডারের কার্যকলাপ হ্রাস তুলনামূলকভাবে কমানো যেতে পারে। তবে, দুর্বল নিয়ন্ত্রণ কার্যকলাপ হ্রাসকে আরও বাড়িয়ে তুলবে।.

২.৩ অনুভূমিক রোলার মিল

অনুভূমিক রোলার মিলটিতে একটি সহজ প্রক্রিয়া এবং অভ্যন্তরীণ কাঠামো রয়েছে, যেখানে স্ল্যাগ পাউডারের কার্যকলাপ হ্রাস করার জন্য কম কারণ রয়েছে। গ্রাইন্ডিংয়ের পরে, উপাদানটি আদর্শ কণার রূপবিদ্যা এবং কণার আকার বিতরণ প্রদর্শন করে এবং পণ্যের গুণমান নির্ভরযোগ্য। একটি অনুভূমিক রোলার মিল দ্বারা সিমেন্ট গ্রাইন্ডিং তুলনামূলকভাবে উচ্চ শক্তির অধিকারী। প্রায় 460 বর্গমিটার/কেজি একটি নির্দিষ্ট পৃষ্ঠভূমিতে স্টিলের স্ল্যাগ পাউডার পিষে নেওয়ার সময়, প্রধান মোটর শক্তি খরচ হয় 33-35 kWh/t, যা এটিকে স্ল্যাগ পাউডার পিষে নেওয়ার জন্য পছন্দের সরঞ্জামগুলির মধ্যে একটি করে তোলে।.

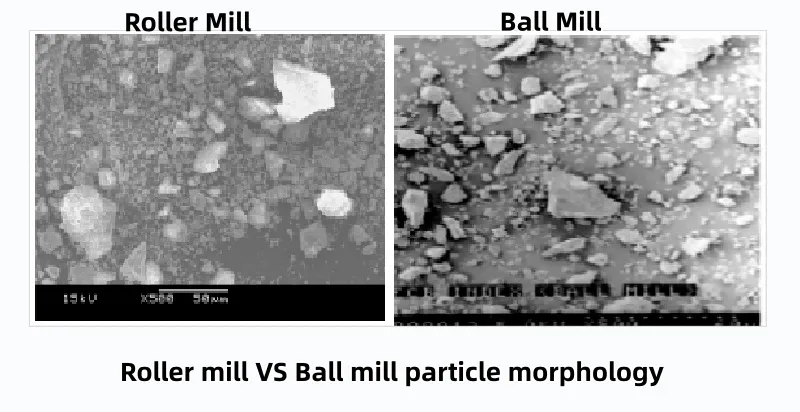

একটি অনুভূমিক রোলার মিল দ্বারা উৎপাদিত সিমেন্ট কণার আকারবিদ্যা একটি বল মিল দ্বারা উৎপাদিত রূপবিদ্যার সাথে খুব মিল (নীচের চিত্রটি দেখুন)।.

৩. স্ল্যাগ পাউডারের কার্যকলাপ উন্নত করার পদ্ধতি

স্ল্যাগ মাইক্রোপাউডারের কম কার্যক্ষমতার প্রধান কারণ

উপরের বিশ্লেষণের মাধ্যমে, স্ল্যাগ মাইক্রোপাউডারের কম কার্যকলাপের প্রাথমিক কারণগুলি হল স্ল্যাগের জল-নিবারক শোধনের ফলাফল, সেইসাথে এর রাসায়নিক গঠন, কণার রূপবিদ্যা, কণার আকার বন্টন এবং প্রক্রিয়াটির কার্যক্ষম দিকগুলি।.

স্ল্যাগ মাইক্রোপাউডারের কার্যকলাপ উন্নত করার জন্য উপযুক্ত প্রক্রিয়া ব্যবস্থা কীভাবে যুক্তিসঙ্গতভাবে গ্রহণ করা যেতে পারে?

কার্যকলাপের উপর নির্দিষ্ট পৃষ্ঠতল ক্ষেত্রফল এবং কণার বৈশিষ্ট্যের ব্যাপক প্রভাব

তত্ত্বগতভাবে, স্ল্যাগ পাউডার গ্রাইন্ডিং এর কার্যকলাপ সম্পূর্ণরূপে উপলব্ধি করার জন্য 480 বর্গমিটার/কেজি এর উপরে একটি নির্দিষ্ট পৃষ্ঠভূমিতে পৌঁছাতে হবে। তবে, যদি স্ল্যাগের মৌলিকতা 85% এর কাছাকাছি হয়, তাহলে পৃষ্ঠভূমি আরও বৃদ্ধি করা সাহায্য নাও করতে পারে। এমনকি যখন একটি ওপেন-সার্কিট বল মিল 500 বর্গমিটার/কেজির বেশি পৌঁছায়, তখনও কার্যকলাপ খুব কমই উল্লেখযোগ্য উন্নতি দেখায়। এটি ঘটে কারণ কার্যকলাপ সূচক কেবল পৃষ্ঠভূমির চেয়ে বেশি নির্ভর করে। গুরুত্বপূর্ণ কারণগুলির মধ্যে রয়েছে কণার রূপবিদ্যা এবং আকার বিতরণের যৌক্তিকতা। এগুলি সরাসরি নির্দিষ্ট গ্রাইন্ডিং প্রক্রিয়া এবং ব্যবহৃত সরঞ্জাম দ্বারা প্ররোচিত হয়। অতএব, স্ল্যাগ মাইক্রোপাউডারের কার্যকলাপ উন্নত করার জন্য ব্যাপক প্রযুক্তিগত ব্যবস্থা প্রয়োজন।.

কার্যকলাপ উন্নত করার চাবিকাঠি হিসেবে ভৌত এবং রাসায়নিক দ্বৈত সক্রিয়করণ

স্ল্যাগ মাইক্রোপাউডারের কার্যকলাপ বাড়ানোর জন্য, ভৌত এবং রাসায়নিক সক্রিয়করণের দ্বৈত ক্রিয়ার অধীনে স্ল্যাগ মাইক্রোপাউডারের পৃষ্ঠের রাসায়নিক গঠন সামঞ্জস্য করা প্রয়োজন, যার ফলে এর কার্যকলাপ বৃদ্ধি পায়।.

রাসায়নিক এবং ভৌত সমন্বয়ের মাধ্যমে কার্যকলাপ উন্নত করা সম্ভব। প্রথমত, অ্যাসিডিক স্ল্যাগ মাইক্রোপাউডারকে দুর্বল ক্ষারীয় বা ক্ষারীয় অবস্থায় সমন্বয় করা উচিত। এরপর, সূক্ষ্ম কণার আকার অর্জনের জন্য উপাদানটিকে যুক্তিসঙ্গত স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের মধ্য দিয়ে যেতে হবে। এই প্রক্রিয়াটি আদর্শ কণা বিতরণের পরিসরকে প্রসারিত করে। এই পদক্ষেপগুলি অনুসরণ করে, স্ল্যাগ মাইক্রোপাউডার কার্যকলাপ উল্লেখযোগ্যভাবে উন্নত করার লক্ষ্য অর্জন করা যেতে পারে।.

সিপিং সিমেন্টের অ্যাক্টিভেটর প্রযুক্তি অনুশীলন

সিপিং সিমেন্ট অ্যাসিডিক স্ল্যাগে কম সক্রিয়তা মোকাবেলার উপায়গুলি নিয়ে গবেষণা করেছে। তারা অনুপযুক্ত স্ল্যাগ পাউডার গ্রাইন্ডিং প্রক্রিয়ার কারণে সৃষ্ট সমস্যাগুলির উপরও মনোনিবেশ করেছে। কার্যকলাপের উন্নতির জন্য, তারা বহিরাগত তরল অ্যাক্টিভেটর এবং পাউডার অ্যাক্টিভেটরের সংমিশ্রণ প্রয়োগ করেছে। তারা ভৌত-রাসায়নিক যৌগিক সক্রিয়করণ পদ্ধতিও ব্যবহার করেছে। এই সম্মিলিত কৌশলগুলি ইতিমধ্যেই স্ল্যাগ মাইক্রোপাউডার কর্মক্ষমতা উন্নত করার ক্ষেত্রে প্রাথমিক সাফল্য অর্জন করেছে।.

স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের সময় যখন অ্যাক্টিভেটর যোগ করা হয়, তখন স্ল্যাগ মাইক্রোপাউডারের রাসায়নিক গঠনে সামান্য পরিবর্তন ঘটে (টেবিল 1 দেখুন)।.

| উত্তেজনা পদ্ধতি | সিও২ | Al2O3 এর বিবরণ | Fe2O3 - Fe2O3 | উচ্চ | MgO - উইকিপিডিয়া | pH মান | মানের ফ্যাক্টর |

| স্ল্যাগ (অ্যাক্টিভেটর ছাড়া) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| তরল অ্যাক্টিভেটর | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| তরল অ্যাক্টিভেটর + পাউডার অ্যাক্টিভেটর | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

সারণি ১: অ্যাক্টিভেটর সহ স্ল্যাগ মাইক্রোপাউডার গ্রাউন্ডের রাসায়নিক গঠনে ক্ষুদ্র পরিবর্তন (%).

(বিঃদ্রঃ: মূল লেখাটিতে নির্দিষ্ট সারণির তথ্য প্রদান করা হয়নি; এটি মূল বর্ণনাটি ধরে রেখেছে।)

অ্যাসিডিক স্ল্যাগে মূলত উচ্চ SiO₂ উপাদান থাকে, যার ফলে একটি স্থিতিশীল কাঠামোগত কর্মক্ষমতা তৈরি হয় যা নিম্নমানের সহগের প্রধান কারণ।.

রাসায়নিক গঠন এবং মৌলিকতার উপর অ্যাক্টিভেটরের প্রভাব উন্নত করা

স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের জন্য স্ল্যাগের সাথে মিশ্রিত 0.1% তরল অ্যাক্টিভেটর ব্যবহার করে, মূল স্ল্যাগ রাসায়নিক সংমিশ্রণে SiO₂ ছিল 39.18%, যা ফলস্বরূপ স্ল্যাগ মাইক্রোপাউডারে 37.26%-এ কমে যায় এবং মৌলিকতা 0.86 থেকে 0.95-এ বৃদ্ধি পায়।.

স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের সময় যখন তরল অ্যাক্টিভেটর এবং পাউডার অ্যাক্টিভেটর উভয়ই একই সাথে ব্যবহার করা হয়েছিল, তখন স্ল্যাগ মাইক্রোপাউডারে 39.18% এর মূল SiO₂ 35.14%-এ নেমে আসে, যার ফলে মৌলিকতা 1.04-এ বৃদ্ধি পায় এবং ক্ষারীয় স্ল্যাগ সূচক পূরণের জন্য এটি সামঞ্জস্য করা হয়।.

এই "ক্ষারীয় স্ল্যাগ", যখন উপযুক্ত স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের মাধ্যমে এবং তুলনামূলকভাবে যুক্তিসঙ্গত কণা আকার বিতরণের মাধ্যমে একটি নির্দিষ্ট নির্দিষ্ট পৃষ্ঠের সাথে পিষে ফেলা হয়, তখন একটি উন্নত কার্যকলাপ সূচক প্রদর্শিত হবে।.

কার্যকলাপ সূচক উন্নতির প্রকৃত তথ্য

বল মিল স্ল্যাগ পাউডার গ্রাইন্ডিংয়ের সময় 0.1% স্ল্যাগ লিকুইড অ্যাক্টিভেটর যুক্ত অ্যাসিডিক স্ল্যাগের জন্য, 7-দিনের কার্যকলাপ সূচক 67.4% থেকে 88.8%-তে বৃদ্ধি পেয়েছে, যা 31.75%-এর উন্নতি; 28-দিনের কার্যকলাপ সূচক 89.5% থেকে 110.7%-তে বৃদ্ধি পেয়েছে, যা 23.7%-এর উন্নতি।.

স্থানীয় কাঁচামাল এবং উৎপাদন প্রক্রিয়ার তারতম্যের উপর নির্ভর করে, রাসায়নিক সক্রিয়করণ পদ্ধতিগুলি পৃথকভাবে স্ল্যাগ মাইক্রোপাউডার কার্যকলাপ সূচককে প্রায় 15-25% বৃদ্ধি করতে পারে, যেখানে যৌগিক সক্রিয়করণ পদ্ধতিগুলি এটিকে প্রায় 50% বৃদ্ধি করতে পারে।.

উপরোক্ত প্রযুক্তিগত ব্যবস্থা ব্যবহার করে, প্রায় 55% এর মূল 7-দিনের কার্যকলাপ সূচক সহ স্ল্যাগ মাইক্রোপাউডার 75% এর উপরে বাড়ানো যেতে পারে; প্রায় 70% এর মূল 7-দিনের কার্যকলাপ সূচক সহ স্ল্যাগ মাইক্রোপাউডার 95% এর উপরে বাড়ানো যেতে পারে।.

ব্যবহারিক প্রয়োগের সুপারিশ

স্ল্যাগ মাইক্রোপাউডারে কম কার্যকলাপ সমাধানের জন্য, একটি কাস্টমাইজড পদ্ধতি অপরিহার্য। ইঞ্জিনিয়ারদের নির্দিষ্ট অন-সাইট সরঞ্জাম এবং কাঁচামালের উপর ভিত্তি করে বেশ কয়েকটি প্রযুক্তিগত পরিকল্পনা তৈরি করতে হবে। এই পরিকল্পনা পর্যায়ে অন্যান্য স্থানীয় পরিস্থিতিও বিবেচনা করা উচিত। ল্যাবরেটরি পরীক্ষা একটি গুরুত্বপূর্ণ পরবর্তী পদক্ষেপ। ৭-দিন এবং ২৮-দিনের পরীক্ষার ফলাফল পাওয়ার পরেই সর্বোত্তম প্রযুক্তিগত পরিকল্পনা নির্বাচন করা যেতে পারে। এই নির্বাচন প্রক্রিয়া কার্যকলাপ সূচকে উচ্চ উন্নতি নিশ্চিত করে। একই সাথে, এটি উৎপাদন খরচ এবং মূলধন বিনিয়োগ কম রাখতে সহায়তা করে।.

"পড়ার জন্য ধন্যবাদ। আশা করি আমার লেখাটি আপনার কাজে লাগবে। অনুগ্রহ করে নিচে একটি মন্তব্য করুন। আরও যেকোনো প্রশ্নের জন্য আপনি Zelda অনলাইন গ্রাহক প্রতিনিধির সাথেও যোগাযোগ করতে পারেন।"

— পোস্ট করেছেন এমিলি চেন