লিথিয়াম ব্যাটারির প্রধান প্রকারগুলি নেতিবাচক ইলেকট্রোড উপকরণ গ্রাফাইট-ভিত্তিক উপকরণ (যেমন কৃত্রিম গ্রাফাইট এবং প্রাকৃতিক গ্রাফাইট) এবং অ-গ্রাফাইট-ভিত্তিক উপকরণ (যেমন সিলিকন-ভিত্তিক অ্যানোড উপকরণ) অন্তর্ভুক্ত। নীচে এই উপকরণগুলির জন্য সাধারণ উৎপাদন প্রক্রিয়া দেওয়া হল:

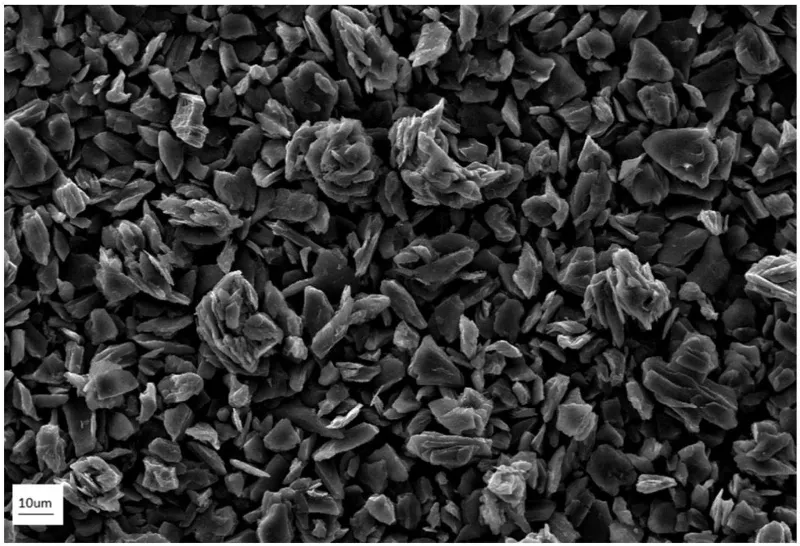

কৃত্রিম গ্রাফাইট নেতিবাচক ইলেকট্রোড উপাদানের উৎপাদন প্রক্রিয়া

প্রাক-চিকিৎসা

গ্রাফাইটের কাঁচামাল এবং অ্যাসফল্ট পণ্যের প্রয়োজনীয়তা অনুসারে মিশ্রিত করা হয়, যেমন 100: (5-20)। মিশ্রণটি একটি ভ্যাকুয়াম ফিডারের মাধ্যমে একটি হপারে স্থানান্তরিত হয়। সেখান থেকে, এটি একটি এয়ার জেট মিল বায়ু প্রবাহ গ্রাইন্ডিংয়ের জন্য। প্রাথমিকভাবে ৫-১০ মিমি আকারের কাঁচা এবং সহায়ক উপকরণগুলি ৫-১০ মাইক্রন পর্যন্ত গুঁড়ো করা হয়। গ্রাইন্ডিংয়ের পরে, একটি সাইক্লোন ডাস্ট কালেক্টর ব্যবহার করে কাঙ্ক্ষিত কণা আকার সংগ্রহ করা হয়, যার ধুলো সংগ্রহের হার প্রায় ৮০১TP৩T। লেজ গ্যাস ফিল্টার উপাদান দ্বারা ফিল্টার করা হয় এবং নির্গত হয়। ধুলো অপসারণের দক্ষতা ৯৯১TP৩T এর চেয়ে বেশি।

দানাদারকরণ

এই প্রক্রিয়াটি পাইরোলাইসিসে বিভক্ত এবং বল কল স্ক্রিনিং ধাপ।

পাইরোলাইসিস প্রক্রিয়া:

মধ্যবর্তী উপাদানটি একটি চুল্লিতে স্থাপন করা হয়। নাইট্রোজেন চুল্লির ভিতরের বাতাসকে প্রতিস্থাপন করে। চুল্লিটি সিল করা হয় এবং তাপমাত্রা বক্ররেখা অনুসারে 2.5 কেজি চাপে বৈদ্যুতিকভাবে উত্তপ্ত করা হয়। এটি 200-300°C তাপমাত্রায় 1-3 ঘন্টা ধরে নাড়াচাড়া করা হয়, তারপর আরও 400-500°C তাপমাত্রায় উত্তপ্ত করা হয়। উপাদানটি নাড়াচাড়া করে তৈরি করা হয় কণার আকারd ১০-২০ মিমি। এরপর এটি ঠান্ডা করে ছেড়ে দেওয়া হয়, যার ফলে মধ্যবর্তী উপাদান ২ তৈরি হয়।

বল মিল এবং স্ক্রিনিং প্রক্রিয়া:

মধ্যবর্তী উপাদান ২ ভ্যাকুয়াম ফিডিংয়ের মাধ্যমে বল মিলের মধ্যে সরবরাহ করা হয়। ১০-২০ মিমি উপাদানটি ৬-১০ মাইক্রন পর্যন্ত গুঁড়ো করা হয়। এরপর পাউডারটি একটি পাইপলাইনের মাধ্যমে একটি স্ক্রিনিং মেশিনে স্থানান্তরিত করা হয়। স্ক্রিন করা উপাদানটি একটি স্বয়ংক্রিয় প্যাকিং এবং মিটারিং ডিভাইস দ্বারা পরিমাপ এবং প্যাকেজ করা হয়, যার ফলে মধ্যবর্তী উপাদান ৩ তৈরি হয়। ভ্যাকুয়াম কনভেয়েন্সের মাধ্যমে আরও গ্রাইন্ডিংয়ের জন্য বড় আকারের উপাদানটি বল মিলের কাছে ফিরিয়ে দেওয়া হয়।

গ্রাফিটাইজেশন

পণ্যটিকে গ্রাফিটাইজেশন ফার্নেসের ভিতরে একটি প্রতিরক্ষামূলক মাধ্যমে স্থাপন করা হয় এবং উচ্চ তাপমাত্রায় উত্তপ্ত করা হয়। এই প্রক্রিয়াটি দ্বি-মাত্রিক স্থানে বিশৃঙ্খল ষড়ভুজাকার কার্বন পরমাণু সমতলগুলিকে একটি সুশৃঙ্খল ত্রিমাত্রিক বিন্যাসে রূপান্তরিত করে, যা এটিকে একটি গ্রাফাইট কাঠামো দেয়। দুটি প্রধান গ্রাফিটাইজেশন পদ্ধতি রয়েছে: বিরতিহীন এবং অবিচ্ছিন্ন। সর্বাধিক ব্যবহৃত হল অ্যাকেসন এবং বক্স-টাইপ গ্রাফিটাইজেশন ফার্নেস।

অ্যাকেসন প্রক্রিয়ায়, অ্যানোড উপাদান গ্রাফাইট ক্রুসিবলগুলিতে সমানভাবে স্থাপন করা হয়। এই ক্রুসিবলগুলিকে একটি ওভারহেড ক্রেন দ্বারা উত্তোলন করা হয় এবং চুল্লিতে সমতলভাবে স্থাপন করা হয়। চুল্লির মূল অংশে গ্রাফাইট ক্রুসিবলের চারপাশে প্রতিরোধক উপাদান স্থাপন করা হয়। চুল্লিটি পূরণ করার জন্য ক্রুসিবলটি অন্তরক উপাদান দিয়ে আচ্ছাদিত করা হয়। চুল্লিটি উভয় পাশে ইলেকট্রোড দ্বারা উত্তপ্ত করা হয়। চুল্লিটি প্রয়োজনীয় তাপমাত্রায় পৌঁছানোর পরে, উপরের অংশটি ঢেকে দেওয়া হয় এবং একটি গ্যাস সংগ্রহের হুড ইনস্টল করা হয়। চুল্লির তাপমাত্রা 2800-3000°C পর্যন্ত বেড়ে যায়। ক্রুসিবলের ভিতরের কার্বন উপাদান উচ্চ-তাপমাত্রা চিকিত্সার মধ্য দিয়ে যায়, যা নিরাকার কার্বন মাইক্রোক্রিস্টালাইন কাঠামো থেকে অমেধ্য হ্রাস করে, যার ফলে একটি গ্রাফাইট স্ফটিক কাঠামো তৈরি হয়।

বল মিলিং এবং স্ক্রিনিং

গ্রাফাইটাইজড উপাদানগুলিকে একটি বল মিলে ভ্যাকুয়াম-ফিড করা হয় যাতে তারা ভৌত মিশ্রণ এবং গ্রাইন্ডিং করতে পারে। স্ক্রিনিংয়ের জন্য একটি 270-জাল আণবিক চালুনি ব্যবহার করা হয়। স্ক্রিন করা উপাদানটি তারপর পরিদর্শন করা হয়, ওজন করা হয়, প্যাকেজ করা হয় এবং সংরক্ষণ করা হয়। যেকোনো বড় আকারের উপাদানকে আরও বল মিল করা হয় যাতে কণা আকার পুনরায় স্ক্রিনিংয়ের আগে প্রয়োজনীয়তা।

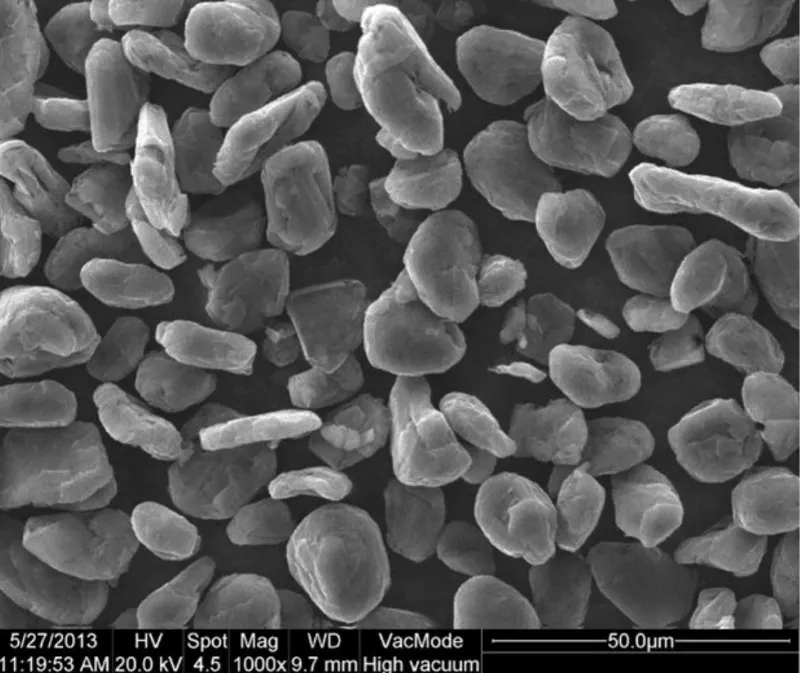

প্রাকৃতিক গ্রাফাইট নেতিবাচক ইলেকট্রোড উপকরণ উৎপাদন প্রক্রিয়া

- গ্রাফাইট আকরিক খনির এবং ভাসমান শ্রেণীবিভাগ:

প্রাকৃতিক গ্রাফাইট জমা থেকে গ্রাফাইট আকরিক খনন করা হয়। এরপর আকরিকটি ভাসমান এবং অন্যান্য পদ্ধতির মাধ্যমে প্রক্রিয়াজাত করে অমেধ্য অপসারণ করা হয়। এর ফলে নির্দিষ্ট কণার আকার এবং বিশুদ্ধতা সহ গ্রাফাইট কণা তৈরি হয়। - গোলকীকরণ:

প্রাকৃতিক গ্রাফাইট কণাগুলিকে বায়ুর প্রভাব বা গ্রাইন্ডিং পদ্ধতি ব্যবহার করে প্রক্রিয়াজাত করা হয় যাতে গোলকীয়করণ করা যায়। এটি গ্রাফাইট কণাগুলিকে আকৃতিতে আরও অভিন্ন করে তোলে, তাদের বাল্ক ঘনত্ব এবং হার কর্মক্ষমতা উন্নত করে। - পরিশোধন এবং শুকানো:

গোলকায়িত গ্রাফাইট কণাগুলি রাসায়নিক অমেধ্য এবং ক্ষতিকারক উপাদান অপসারণের জন্য পরিশোধন। এরপর, আর্দ্রতা অপসারণের জন্য কণাগুলি শুকানো হয়। - পৃষ্ঠ পরিবর্তন:

গ্রাফাইট কণার পৃষ্ঠ পরিবর্তনের জন্য রাসায়নিক বা ভৌত পদ্ধতি ব্যবহার করা হয়। এর মধ্যে অন্তর্ভুক্ত থাকতে পারে আবরণ পরিবাহী উপকরণ বা পৃষ্ঠ চিকিত্সা দিয়ে তাদের তড়িৎ রাসায়নিক কর্মক্ষমতা উন্নত করতে। - মিশ্রণ এবং স্ক্রিনিং:

পৃষ্ঠ-পরিবর্তিত গ্রাফাইট কণাগুলিকে অন্যান্য সংযোজক, যেমন পরিবাহী এজেন্ট এবং বাইন্ডারের সাথে মিশ্রিত করা হয়। এরপর মিশ্রণটি অমেধ্য এবং নিম্নমানের কণা অপসারণের জন্য স্ক্রিন করা হয়। - চৌম্বক অপসারণ এবং প্যাকেজিং:

স্ক্রীন করা গ্রাফাইট কণাগুলি চৌম্বকীয় অপসারণের মধ্য দিয়ে যায় যাতে কোনও চৌম্বকীয় পদার্থ অপসারণ করা যায়। এরপরে, উপকরণগুলি চূড়ান্ত প্রাকৃতিক গ্রাফাইট নেতিবাচক ইলেকট্রোড পণ্য তৈরির জন্য প্যাকেজ করা হয়।

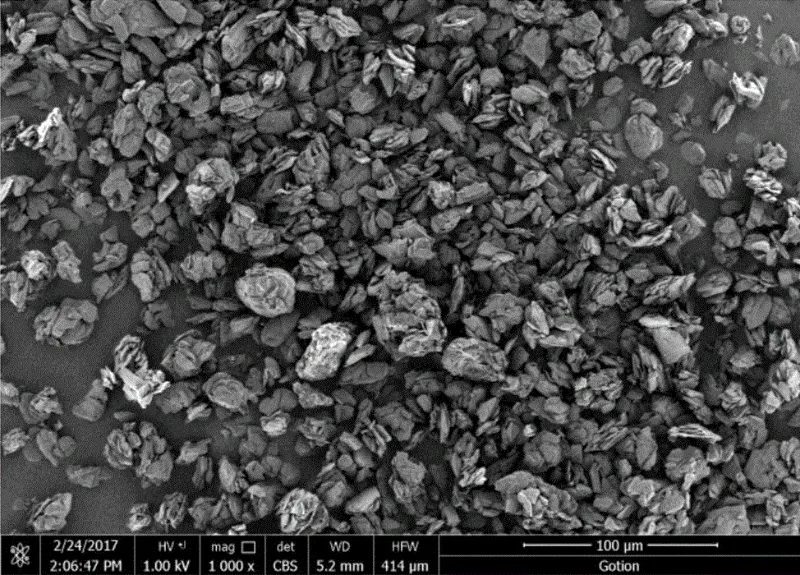

সিলিকন-ভিত্তিক নেতিবাচক ইলেকট্রোড উপকরণ উৎপাদন প্রক্রিয়া

উদাহরণ হিসেবে কার্বন-আবৃত সিলিকন ডাই অক্সাইড ব্যবহার করা:

- সিলিকন উৎস প্রস্তুতি:

সিলিকন ন্যানো পার্টিকেল বা পাতলা ফিল্ম রাসায়নিক বাষ্প জমা (CVD) বা ভৌত বাষ্প জমা (PVD) এর মতো পদ্ধতি ব্যবহার করে প্রস্তুত করা হয়। - সিলিকন ডাই অক্সাইড সংশ্লেষণ:

সিলিকন উৎস উপাদান নির্দিষ্ট পরিস্থিতিতে একটি জারণকারী এজেন্টের সাথে বিক্রিয়া করে সিলিকন ডাই অক্সাইড (SiO) তৈরি করে। - কার্বন আবরণ:

রাসায়নিক বাষ্প জমা, ভৌত বাষ্প জমা, অথবা সল-জেল পদ্ধতির মতো পদ্ধতি ব্যবহার করে সিলিকন ডাই অক্সাইডের পৃষ্ঠে একটি কার্বন স্তর প্রলেপ দেওয়া হয়। এটি কার্বন-প্রলিপ্ত সিলিকন ডাই অক্সাইড যৌগিক উপাদান তৈরি করে। - চিকিৎসার পর:

কার্বন-আবৃত সিলিকন ডাই অক্সাইড যৌগিক উপাদানটি চিকিত্সা-পরবর্তী প্রক্রিয়াগুলির মধ্য দিয়ে যায়, যেমন ক্রাশিং, গ্রেডিং এবং শুকানো। ফলাফলটি একটি সিলিকন-ভিত্তিক নেতিবাচক ইলেকট্রোড উপাদান যার কণার আকার অভিন্ন এবং স্থিতিশীল কর্মক্ষমতা রয়েছে।

এপিক পাউডার

এপিক পাউডার, আল্ট্রাফাইন পাউডার শিল্পে ২০+ বছরের কাজের অভিজ্ঞতা। আল্ট্রাফাইন পাউডারের ক্রাশিং, গ্রাইন্ডিং, শ্রেণীবিভাগ এবং পরিবর্তন প্রক্রিয়ার উপর মনোযোগ দিয়ে, আল্ট্রাফাইন পাউডারের ভবিষ্যত উন্নয়নে সক্রিয়ভাবে প্রচার করুন। বিনামূল্যে পরামর্শ এবং কাস্টমাইজড সমাধানের জন্য আমাদের সাথে যোগাযোগ করুন! আমাদের বিশেষজ্ঞ দল আপনার পাউডার প্রক্রিয়াকরণের মূল্য সর্বাধিক করার জন্য উচ্চমানের পণ্য এবং পরিষেবা প্রদানের জন্য নিবেদিতপ্রাণ। এপিক পাউডার—আপনার বিশ্বস্ত পাউডার প্রক্রিয়াকরণ বিশেষজ্ঞ!