Чаму варта абраць біямас у якасці папярэдніка?

Пераход да порыстага вугляроду, атрыманага з біямасы, уяўляе сабой важную эвалюцыю ў матэрыялазнаўстве, адыход ад неаднаўляльных выкапнёвых крыніц, такіх як вугаль і смалу. Выкарыстоўваючы аднаўляльныя арганічныя рэчывы, вытворцы дасягаюць двайной перавагі: найлепшых электрахімічных характарыстык і значнага зніжэння вугляроднага следу. На EPIC Парахавое абсталяванне, мы прапануем рашэнні для дакладнага драбнення, неабходныя для пераўтварэння гэтых неапрацаваных арганічных матэрыялаў у высокапрадукцыйныя вугляродныя парашкі.

Разнастайнасць сыравіны

Прырода забяспечвае невычэрпны запас папярэднікаў. Мы бачым паспяховае прамысловае прымяненне шырокага спектру сельскагаспадарчых пабочных прадуктаў, у тым ліку шкарлупіны какосавых арэхаў, рысавай шалупіны, пілавіння і кававай гушчы.

Гэтая разнастайнасць патрабуе універсальнага тэхналагічнага абсталявання. У адрозненне ад аднастайных сінтэтычных палімераў, біямаса значна адрозніваецца па шчыльнасці, вільготнасці і ўтрыманні валакна. Нашы Паветраны класіфікатар Млыны і ўдарныя млыны распрацаваны для апрацоўкі гэтых змен, забяспечваючы стабільную колькасць сыравіны незалежна ад крыніцы.

- Цвёрдая шкарлупіна (какос/грэцкі арэх): Для разбурэння шчыльных структур лігніну патрабуюцца моцныя ўдарныя сілы.

- Валакністыя сцеблы (салома/каноплі): Для эфектыўнага падзелу валокнаў патрабуйце зруху.

- Мяккія рэшткі (кававая гушча): Патрабуецца дакладнае кіраванне патокам паветра, каб прадухіліць агламерацыю.

Эфектыўнасць выдаткаў за кошт валярізацыі адходаў

Эканамічны аргумент на карысць вугляроду з біямасы бясспрэчны. Прымаючы стратэгію ўтылізацыі адходаў — ператвараючы сельскагаспадарчыя адходы ў каштоўнасць, — вытворцы пазбаўляюцца высокіх выдаткаў на набыццё, звязаных з нафтавым коксам або сінтэтычнымі смоламі.

Аднак эканомія сыравіны — гэта толькі палова справы. Эфектыўнасць апрацоўкі вызначае канчатковы прыбытак. Сістэмы памолу EPIC распрацаваны з нізкім удзельным спажываннем энергіі, што гарантуе, што нізкі кошт сыравіны не будзе зведзены на нішто высокімі рахункамі за электрычнасць падчас этапу памолу.

| Фактар кошту | Традыцыйная крыніца вугляроду | Папярэднік біямасы | Перавага EPIC |

|---|---|---|---|

| Сыравіна | Высокі (вугаль/смол) | Нізкі/нязначны (адходы) | Няма дадзеных |

| Апрацоўка энергіі | Стандартны | Стандартны | Аптымізаваны (нізкі кВт·г/тона) |

| Маштабаванасць | Лінейны | Высокі | Прамысловае маштабаванне |

Уласцівыя поравыя структуры

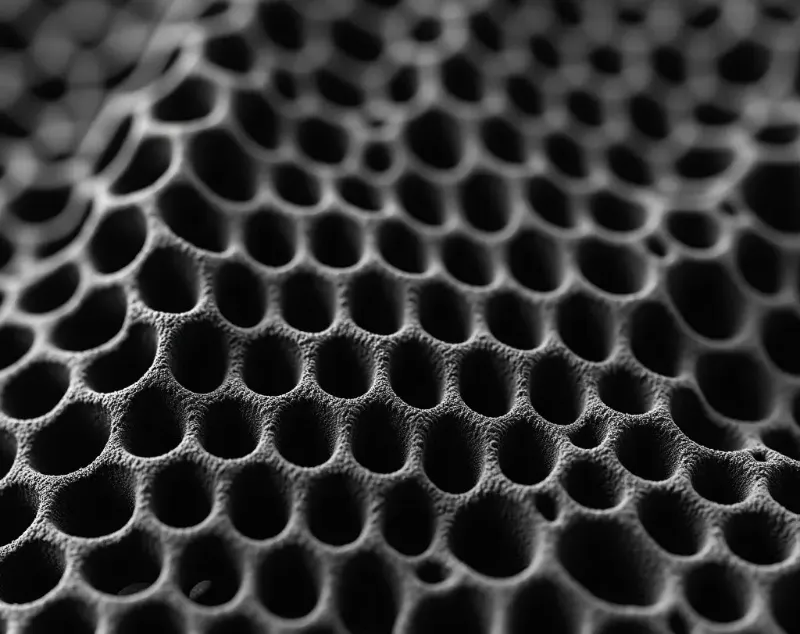

Найбольш відавочнай тэхнічнай перавагай біямасы з'яўляецца яе натуральная клетачная або валакністая мікраструктура. Гэтыя біялагічныя архітэктуры забяспечваюць існуючую сетку каналаў, якія спрыяюць транспарту і адсорбцыі іонаў.

Захаванне гэтай структуры падчас драбнення мае вырашальнае значэнне. Агрэсіўны, нерафінаваны драбненне можа прывесці да згортвання гэтых пор, памяншаючы ўдзельную плошчу паверхні матэрыялу. Струменевыя млыны з кіпячым слоем EPIC выкарыстоўваюць сутыкненне часціц з часціцамі, а не механічнае ўздзеянне. Гэты метад мякка памяншае памер часціц да ультратонкага дыяпазону (D50: 1-45 мкм), захоўваючы пры гэтым цэласнасць уласцівых поравых структур, зніжаючы складанасць і кошт наступных працэсаў актывацыі.

Асноўныя вытворчыя працэсы

Папярэдняя апрацоўка: ачыстка, сушка і драбненне сырой біямасы

Шлях ад адходаў да высокакаштоўнага матэрыялу пачынаецца з падрыхтоўкі. Сырая біямаса часта аб'ёмная і непаслядоўная, утрымлівае вільгаць і прымешкі, якія перашкаджаюць перапрацоўцы. Мы пачынаем з дбайнай ачысткі і сушкі сыравіны, каб забяспечыць стабільную аснову. Пасля гэтага вельмі важна дакладнае драбненне. Выкарыстоўваем эфектыўнае абсталяванне для драбнення, такое як наша... Штыфтовы млын MJP, дазваляе нам здрабняць валакністыя матэрыялы, такія як шкарлупіна какосавых арэхаў або рысавая шалупіна, у аднастайны парашок. Такая механічная апрацоўка забяспечвае паслядоўную перадачу цяпла і хуткасць рэакцыі на наступных этапах.

Карбанізацыя: працэс піролізу і яго роля ў фарміраванні вугляроднага шкілета

Пасля таго, як біямаса здрабняецца да патрэбнага памеру, яна падвяргаецца карбанізацыі. Гэта прадугледжвае награванне папярэдніка ў інэртнай атмасферы (звычайна азотнай) да тэмпературы ад 400°C да 800°C. Гэты працэс піролізу выдаляе лятучыя арганічныя кампаненты, пакідаючы стабільны, багаты вугляродам вугаль. Гэты этап мае фундаментальнае значэнне, бо ён утварае пачатковы вугляродны шкілет, які вызначае структурную цэласнасць матэрыялу.

Спосабы актывацыі

Каб пераўтварыць карбанізаваны вугаль у порысты вуглярод, атрыманы з біямасы, з высокай карыснасцю, мы павінны развіць яго ўнутраную порыстую структуру. Гэта дасягаецца шляхам актывацыі.

Фізічная актывацыя: выкарыстанне пары або CO2

Фізічная актывацыя — гэта чысты аднаэтапны або двухэтапны працэс, пры якім карбанізаваны матэрыял падвяргаецца ўздзеянню акісляльных газаў, такіх як пара або вуглякіслы газ ($CO_2$), пры высокіх тэмпературах (800–1000 °C). Гэта кантраляваная газіфікацыя спальвае пэўныя атамы вугляроду, ачышчаючы пары і ствараючы развітую мікрапорыстаю структуру без увядзення старонніх рэчываў. хімічны агенты.

Хімічная актывацыя: выкарыстанне такіх агентаў, як KOH, ZnCl2 або H3PO4

Для прымянення, якія патрабуюць звышвысокай удзельнай плошчы паверхні, пераважным метадам з'яўляецца хімічная актывацыя. Мы прапітваем папярэднік хімічнымі агентамі, такімі як гідраксід калію ($KOH$), хларыд цынку ($ZnCl_2$) або фосфарная кіслата ($H_3PO_4$). Гэтыя агенты абязводжваюць біямасу і перашкаджаюць утварэнню смалы, ствараючы цвёрдую, высокапорыстаю сетку нават пры нізкіх тэмпературах.

Мыццё і ачыстка: выдаленне попелу і рэшткаў актывуючых рэчываў

Апошні этап — ачыстка. Каб гарантаваць адпаведнасць матэрыялу строгім стандартам, неабходным для захоўвання энергіі або фільтрацыі, мы павінны выдаліць усе рэшткі хімічных рэчываў і неарганічнага попелу. Звычайна гэта ўключае прамыванне кіслатой і стараннае паласканне вадой. Дасягненне высокай чысціні мае важнае значэнне, асабліва калі матэрыял прызначаны для выкарыстання разам са стандартнымі праводзячымі дадаткамі, такімі як сажа у анодах акумулятараў.

Асноўныя перавагі прадукцыйнасці

Калі мы параўноўваем порысты вуглярод, атрыманы з біямасы, з традыцыйнымі альтэрнатывамі на аснове вугалю або сінтэтычнымі матэрыяламі, паказчыкі эфектыўнасці ўражваюць. Для розных галін прамысловасці, ад захоўвання энергіі да аховы навакольнага асяроддзя, гэтыя матэрыялы прапануюць недарагое і экалагічна чыстае рашэнне без шкоды для тэхнічных магчымасцей. Вось чаму гэты матэрыял вылучаецца.

Звышвысокая ўдзельная плошча паверхні (SSA) порыстага вугляроду, атрыманага з біямасы

Асноўнай перавагай вугляроду з біямасы з'яўляецца яго велізарная плошча паверхні. Дзякуючы правільнай актывацыі мы можам дасягнуць паверхні паверхні, якая перавышае 2000 м²/г. Гэта забяспечвае максімальную колькасць актыўных цэнтраў для адсорбцыі або хімічных рэакцый.

- Высокая адсарбцыйная здольнасць: Ідэальна падыходзіць для фільтрацыі і захоўвання газу.

- Палепшаная рэактыўнасць: Большы кантакт з паверхняй паляпшае каталітычныя характарыстыкі.

- Эфектыўнасць матэрыялаў: Для дасягнення таго ж выніку патрабуецца менш матэрыялу ў параўнанні з вугляродам ніжэйшай якасці.

Наладжвальнае размеркаванне памераў пор

Біямаса натуральным чынам мае іерархічную структуру. Кантралюючы працэс памолу і актывацыі, мы захоўваем сінергію паміж мікрапорамі, мезапорамі і макрапорамі. Гэтая іерархічная структура пор мае вырашальнае значэнне для транспарту іонаў у батарэях і суперкандэнсатарах.

Расклад функцыянальнасці пор:

| Тып пор | Дыяпазон памераў | Асноўная функцыя |

|---|---|---|

| Мікрапоры | < 2 нм | Вялікая плошча паверхні для захоўвання/адсорбцыі зарада. |

| Мезапоры | 2–50 нм | Шляхі нізкага супраціўлення для транспарту іонаў. |

| Макрапоры | > 50 нм | Рэзервуары для іённага буферавання для скарачэння дыфузійных адлегласцей. |

Электраправоднасць і стабільнасць

Для электронных прымяненняў стабільнасць не падлягае абмеркаванню. Вуглярод, атрыманы з біямасы, асабліва цвёрды вуглярод, дэманструе выдатную структурную стабільнасць і праводнасць пасля апрацоўкі пры высокай тэмпературы. Гэта робіць яго выдатным кандыдатам для анодаў акумулятараў наступнага пакалення. Мы назіраем значны поспех у гэтай галіне, асабліва там, дзе Тэхналогія струменевага млына дазваляе вырабляць ультратонкія цвёрдыя вугляродныя анодныя матэрыялы адпавядаць строгім стандартам праводнасці.

Легіраванне натуральнымі гетэраатамамі

Адной з унікальных “бясплатных” пераваг выкарыстання біямасы з'яўляецца наяўнасць натуральных гетэраатамаў, такіх як азот (N), фосфар (P) і сера (S). У адрозненне ад сінтэтычнага вугляроду, які патрабуе дарагой пасляапрацоўкі для легіравання, біямаса захоўвае гэтыя элементы ў вугляроднай матрыцы.

- Псеўдаёмістасць: Гетэраатамы спрыяюць дадатковым механізмам назапашвання энергіі.

- Змочвальнасць: Паляпшае ўзаемадзеянне паміж паверхняй электрода і электралітамі.

- Зніжэнне выдаткаў: Выключае неабходнасць выкарыстання знешніх легіруючых рэчываў падчас вытворчасці.

Каб паслядоўна дасягаць гэтых паказчыкаў прадукцыйнасці, патрабуецца дакладны кантроль памеру часціц на этапе даследаванняў і распрацовак. Нашы лабараторныя млыны часта выкарыстоўваюцца для праверкі і ўдасканалення гэтых уласцівасцей перад маштабаваннем у прамысловай вытворчасці.

Асноўныя вобласці прымянення

Захоўванне энергіі: электродныя матэрыялы для суперкандэнсатараў, анодаў літый-іённых і натрыева-іённых акумулятараў.

У энергетычным сектары порысты вуглярод, атрыманы з біямасы, хутка становіцца пераважным матэрыялам для прылад назапашвання энергіі наступнага пакалення. Мы бачым велізарны попыт на гэтую ўстойлівую альтэрнатыву ў вытворчасці суперкандэнсатараў і анодаў для літый-іённых (Li-ion) і натрый-іённых (Na-ion) акумулятараў. Крытычным фактарам поспеху ў гэтых сферах прымянення з'яўляецца дасягненне дакладнага размеркавання памераў часціц для забеспячэння высокай праводнасці і структурнай стабільнасці. Наш вопыт у канкрэтных сферах прымянення, такіх як [карэйская лабараторная порыстая вугляродная рэактыўны млын праект аптымізацыі](https://www.epicmilling.com/portfolios/korean-laboratory-porous-carbon-jet-mill-optimization-project/) дэманструе, як кіраванне працэсам драбнення непасрэдна паляпшае электрахімічныя характарыстыкі канчатковага матэрыялу электрода.

Ачыстка навакольнага асяроддзя: адсорбцыя цяжкіх металаў у сцёкавых водах, выдаленне арганічных забруджвальнікаў і ачыстка газаў (улоўліванне CO2).

Акрамя энергіі, гэты экалагічна чысты матэрыял з'яўляецца магутным сродкам для ачысткі навакольнага асяроддзя. Яго звышвысокая ўдзельная плошча паверхні робіць яго вельмі эфектыўным пры адсарбцыі цяжкіх металаў з прамысловых сцёкавых вод і выдаленні складаных арганічных забруджвальнікаў. Мы таксама назіраем значны рост прымянення ў галіне ачысткі газаў, асабліва для ўлоўлівання вугляроду (CO2). Каб максімальна павялічыць эфектыўнасць адсарбцыі, вугляродная сыравіна павінна быць апрацавана да пэўнай дробнасці без разбурэння яе ўнутранай порыстай структуры. Выкарыстанне спецыялізаванага [ультратонкага драбнільніка](https://www.epicmilling.com/tag/ultra-fine-grinder/) гарантуе, што матэрыял захавае сваю высокую рэакцыйную здольнасць, дасягаючы пры гэтым неабходнага памеру часціц для сістэм фільтрацыі.

Носьбіт каталізатара: замена дарагіх сінтэтычных носьбітаў у прамысловых хімічных рэакцыях.

Прамысловая хімія часта абапіраецца на дарагія сінтэтычныя носьбіты для каталітычных рэакцый. Вуглярод з біямасы прапануе недарагую і экалагічна чыстую альтэрнатыву матэрыялу, якая не ўплывае на прадукцыйнасць. Яго натуральная стабільнасць і іерархічная сітаватая архітэктура дазваляюць яму эфектыўна замацоўваць актыўныя каталітычныя часціцы. Пераходзячы на носьбіты, атрыманыя з біямасы, вытворцы могуць значна знізіць эксплуатацыйныя выдаткі, захоўваючы пры гэтым высокую каталітычную актыўнасць у буйных хімічных працэсах.

Перавагі прымянення:

- Зніжэнне выдаткаў: Замяняе дарагі графіт або сінтэтычныя палімеры.

- Устойлівае развіццё: Выкарыстоўвае аднаўляльныя патокі адходаў.

- Прадукцыйнасць: Вялікая плошча паверхні паляпшае адсорбцыю і захоўванне зарада.

Вынікі 2-3 практыкаванняў

Мы на ўласныя вочы бачылі, як правільнае абсталяванне для апрацоўкі пераўтварае сыры вуглярод з біямасы ў высокакаштоўныя функцыянальныя матэрыялы. Нашы інжынерныя каманды вырашалі канкрэтныя праблемы ў гэтай галіне, прапаноўваючы рашэнні, якія спалучаюць структурную цэласнасць з эфектыўнасцю вытворчасці.

- Высокаэфектыўная дысперсія для электронікі:

У нядаўнім супрацоўніцтве мы распрацавалі дысперсійны раствор для порыстага вугляроднага штыфтавага млына для кліента ў Паўднёвай Карэі. Задача заключалася ў тым, каб разбурыць агламераваныя вугляродныя часціцы, не разбураючы далікатную ўнутраную порыстую структуру. Выкарыстоўваючы нашу спецыялізаваную тэхналогію штыфтовага млына, мы дасягнулі аднастайнага дысперсіі, якая захавала высокую ўдзельную плошчу паверхні матэрыялу, забяспечваючы аптымальную прадукцыйнасць у праводных прымяненнях. - Апрацоўка аноднага матэрыялу без забруджвання:

Для акумулятараў чысціня не мае значэння. Мы часта выкарыстоўваем струменевыя млыны з кіпячым слоем, футраваныя зносаўстойлівай керамікай, для апрацоўкі цвёрдага вугляроду, атрыманага з біямасы. Такая ўстаноўка гарантуе нулявое забруджванне металам падчас працэсу ультратонкага памолу. У выніку атрымліваецца вельмі чысты парашок з вузкім размеркаваннем памераў часціц (D50: 3–10 мкм), што неабходна для стабільнасці і бяспекі літый-іённых акумулятараў. - Маштабуемая вытворчасць актываванага вугалю:

Калі зніжэнне выдаткаў з'яўляецца прыярытэтам для буйных фільтруючых матэрыялаў, нашы паветраныя класіфікацыйныя млыны аказваюцца найлепшым рашэннем. Гэтыя сістэмы дазваляюць бесперапынна апрацоўваць тоны актываванага вугалю ў гадзіну. Дзякуючы дакладнай класіфікацыі мы дапамагаем вытворцам дасягнуць дакладнай тонкасці памолу, неабходнай для фільтрацыі вады або паветра, захоўваючы пры гэтым значна ніжэйшае спажыванне энергіі ў параўнанні з традыцыйнымі схемамі шаровых млыноў.

«Дзякуй за чытанне. Спадзяюся, мой артыкул будзе карысным. Калі ласка, пакіньце каментар ніжэй. Вы таксама можаце звязацца з прадстаўніком службы падтрымкі кліентаў Zelda онлайн, калі ў вас ёсць дадатковыя пытанні».

— Апублікавана Эмілі Чэн