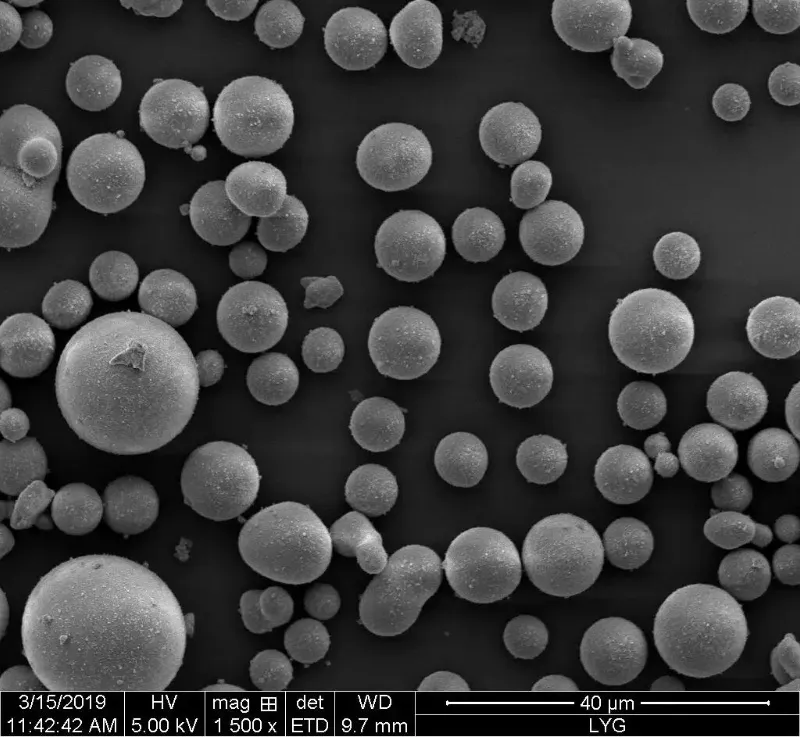

З хуткім развіццём сучаснай прамысловасці і тэхналогій патрабаванні да характарыстык парашковых матэрыялаў у розных сектарах сталі ўсё больш жорсткімі. Акрамя нізкага ўтрымання прымешак, дробныя... памер часціці вузкае размеркаванне памераў часціц, парашкі таксама павінны мець спецыфічную марфалогію часціц. Сферычны парашок, дзякуючы сваёй выдатнай цякучасці і аднастайнасці, шырока выкарыстоўваюцца ў армаваных матэрыялах, пакрыццях, кераміцы і 3D-друку.

Перавагі сферычнага Парашкі

У параўнанні з няправільным парашком, сферычныя парашкі маюць значныя перавагі, галоўным чынам у наступных аспектах:

- Сферычныя парашкі маюць рэгулярную марфалогію паверхні з меншай колькасцю дэфектаў, што памяншае знос формы падчас апрацоўкі ў канчатковыя прадукты.

- Размеркаванне памераў часціц у іх вузкае і больш аднастайнае.

- Яны дэманструюць выдатную цякучасць, што паляпшае шчыльнасць упакоўкі і значна павялічвае кампактнасць адфармаваных дэталяў у парашковай металургіі.

- Падчас спякання яны сціскаюцца больш раўнамерна, што дазваляе лягчэй эфектыўна кантраляваць памер зерня.

Характарыстыкі прымянення

Дзякуючы выдатнай марфалогіі паверхні, размеркаванню памераў часціц і цякучасці, сферычныя парашкі шырока выкарыстоўваюцца ў высакаякасных галінах прамысловасці. Напрыклад:

- Сферычны мікрапарашок крэмнезёму шырока выкарыстоўваецца ў высокатэхналагічных галінах прамысловасці, такіх як упакоўка звышвялікіх інтэгральных схем і электронная інфармацыйная галіна, дзякуючы выдатнай ізаляцыі і цеплаўстойлівасці;

- Сферычны тытанавы парашок і яго сплавы вылучаюцца ў перадавой парашковай металургіі, лазернай адытыўнай вытворчасці і тэрмічным напыленні дзякуючы высокай сферычнасці, добрай цякучасці, высокай шчыльнасці пасля нанясення, нізкаму ўтрыманню кіслароду (<0,15 мас.% ...

- Сферычны парашок вальфраму забяспечвае выдатную цякучасць, высокую аб'ёмную і шчыльнасць пасля ўлівання, а таксама нізкае ўтрыманне кіслароду, што робіць яго вельмі каштоўным для катоднай эмісіі, порыстых матэрыялаў і ультратонкіх цвёрдых сплаваў.

Тэхналогіі падрыхтоўкі сферычных парашкоў

Апрацоўка сферычных парашкоў з'яўляецца неад'емнай часткай сучаснай прамысловасці і тэхналогій. Яна паляпшае ўласцівасці паверхні і фізічныя характарыстыкі, павышае дакладнасць і эфектыўнасць вытворчасці, аптымізуе функцыянальнасць матэрыялаў, зніжае спажыванне энергіі і спрыяе экалагічна чыстай вытворчасці.

У цяперашні час сферычная падрыхтоўка парашка метады ў асноўным ўключаюць:

- Традыцыйныя фізічныя метады (механічнае фармаванне, распыляльная сушка)

- Хімічны метады (газафазныя хімічныя рэакцыі, асаджэнне, гідратэрмальны сінтэз, золь-гель і мікраэмульсія)

- Метады высокатэмпературнага сінтэзу (плазменная сфераідацыя, атамізацыя, сфераідацыя полымя гарэння)

Параўнальны аналіз тэхналогій сферычных парашкоў

| Метад падрыхтоўкі сферычнага парашка | Ахова навакольнага асяроддзя | Чысціня прадукту | Кошт | Складанасць працэсу | |

| Фізічны метад | Механічны метад фармавання | Высокі | Нізкі | Нізкі | Просты |

| Фізічны метад | Метад распылення | Агульныя | Залежыць ад якасці сыравіны і растваральнікаў | Вышэй | Больш складана |

| Хімічны метад | Метад хімічнай рэакцыі ў газавай фазе | Агульныя | Залежыць ад умоў рэакцыі і якасці сыравіны | Вышэй | Больш складана |

| Хімічны метад | Метад асаджэння | Агульныя | Залежыць ад умоў рэакцыі і якасці сыравіны | Ніжэй | Просты |

| Хімічны метад | Золь-гель метад | Вышэй | Залежыць ад умоў рэакцыі і якасці сыравіны | Ніжэй | Просты |

| Хімічны метад | Микроэмульсионный метад | Агульныя | Высокі | Ніжэй | Просты |

| Хімічны метад | Гідратэрмальны метад | Вышэй | Высокі | Ніжэй | Просты |

| Метад плаўлення пры высокай тэмпературы | Метад плазменнай сфероідызацыі | Вышэй | Высокі | Вышэй | Больш складаны |

| Метад плаўлення пры высокай тэмпературы | Метад распылення | Вышэй | Высокі | Ніжэй | Просты |

| Метад плаўлення пры высокай тэмпературы | Метад сферыідацыі полымя газавага гарэння | Вышэй | Залежыць ад сыравіны, суадносін газавай сумесі, тэмпературы і г.д. | Вышэй | Больш складаны |

Традыцыйныя фізічныя метады

Традыцыйныя фізічныя метады выкарыстоўваюць шырокадаступную і недарагую сыравіну з патэнцыялам індустрыялізацыі, але яна патрабуе высокіх стандартаў абсталявання і часта не гарантуе стабільных характарыстык часціц. Яны ў асноўным падыходзяць для прадуктаў з больш нізкімі патрабаваннямі да якасці. Будучыя ўдасканаленні могуць уключаць аўтаматызацыю і інтэлектуальныя вытворчыя тэхналогіі, такія як перадавыя сістэмы кіравання, машыннае навучанне і штучны інтэлект.

Хімічныя метады

Хімічныя метады могуць дасягнуць аднастайнага памеру часціц і высокай чысціні, але звычайна патрабуюць вялікай колькасці хімічных рэчываў (напрыклад, павярхоўна-актыўных рэчываў, асадкаў). Гэтыя працэсы часта сутыкаюцца з праблемамі выдалення арганічных прымешак і прадухілення агламерацыі, што ўскладняе маштабную індустрыялізацыю.

Метады высокатэмпературнага сінтэзу

Метады высокатэмпературнага сінтэзу падыходзяць для парашкоў з высокай тэмпературай плаўлення, але патрабуюць дакладнага кантролю тэмпературнага поля. Акрамя таго, падчас плаўлення могуць утварацца шкодныя пабочныя прадукты, што стварае праблемы для навакольнага асяроддзя. Будучыя распрацоўкі павінны быць сканцэнтраваны на экалагічна чыстых, устойлівых тэхналогіях, якія мінімізуюць адходы і выкарыстоўваюць больш зялёную сыравіну, што адпавядае сусветным тэндэнцыям у зялёнай вытворчасці.

Заключэнне

Карацей кажучы, кожны метад сферыідацыі мае свае перавагі і недахопы. Выбар метаду залежыць ад такіх фактараў, як патрабаванні да прымянення, спажыванне энергіі, уласцівасці матэрыялу і кошт. Правільны кантроль працэсу і аптымізацыя абсталявання маюць важнае значэнне для забеспячэння экалагічнай устойлівасці, чысціні прадукту і эканамічнай эфектыўнасці.