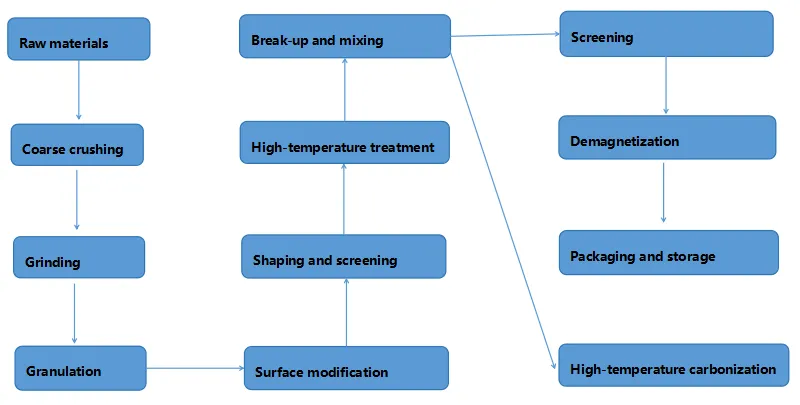

Вытворчасць штучны графіт анодныя матэрыялы уключае ў сябе некалькі ключавых працэсаў. Гэтыя працэсы цесна звязаныя і ўзаемна ўплываюць, разам вызначаючы прадукцыйнасць і якасць канчатковага прадукту. Ніжэй прыведзены кароткі агляд асноўных працэсаў:

| Серыйны нумар | Назва працэсу | Асноўная функцыя |

| 1 | Праверка сыравіны | Забяспечваць адпаведнасць уваходных матэрыялаў стандартам якасці і кантраляваць якасць прадукцыі з самага пачатку. |

| 2 | Грубае драбненне | Здрабніце сыпкую сыравіну да зададзенага памеру для раўнамернай наступнай падачы. |

| 3 | Пульверызацыя | Дасягненне звыштонкага драбнення матэрыялаў і кантролю памер часціц размеркаванне, што ўплывае на прадукцыйнасць акумулятарных элементаў. |

| 4 | Фарміраванне | Кантралюйце размеркаванне часціц матэрыялу па памерах, змяняйце марфалогію і павялічвайце шчыльнасць парашка пасля ўсаджвання. |

| 5 | Змешванне | Змяшайце графітавыя матэрыялы з асфальтам у адпаведных прапорцыях, каб падрыхтавацца да працэсу гранулявання. |

| 6 | Пакрыццё і грануляцыя | Вырабляюць кампазітныя другасныя часціцы, паляпшаючы шматлікія паказчыкі эфектыўнасці прадукту. |

| 7 | Папярэдняя карбанізацыя | Павялічце чысціню вугляроду матэрыялу адмоўнага электрода і аптымізуйце колькасць загрузкі для наступных працэсаў. |

| 8 | Графітызацыі | Высокатэмпературная тэрмічная апрацоўка паляпшае мікраструктуру і павышае праводнасць і іншыя ўласцівасці. |

| 9 | Высокатэмпературная карбанізацыя | Рамонт дэфектаў паверхні графіту для паляпшэння хуткасці і хуткай зарадкі. |

Падрабязнае апісанне працэсу

Праверка сыравіны

МэтаПраводзіць строгі кантроль сыравіны (напрыклад, нафтавага коксу, пекавага коксу, бітуму і г.д.), гарантуючы яе адпаведнасць устаноўленым стандартам якасці і забяспечваючы трывалую аснову для наступнай вытворчасці.

Ключавыя крокіПравядзіце комплексныя тэсты на хімічны склад, фізічныя ўласцівасці і іншыя адпаведныя паказчыкі, заснаваныя на дзеючых стандартах і нормах кантролю.

Кантроль якасціНеабходна весці дакладны ўлік вынікаў выпрабаванняў. Для забеспячэння адсочвання падчас вытворчасці неабходна стварыць поўны файл якасці сыравіны.

Грубае драбненне

МэтаДрабненне буйных сыравінных матэрыялаў (напрыклад, нафтавага коксу, пекавага коксу і г.д.) на часціцы зададзенага памеру або памеру ячэйкі, што спрыяе раўнамернай падачы ў наступных працэсах.

Ключавыя крокіВыберыце адпаведнае абсталяванне для драбнення і параметры працэсу ў залежнасці ад характарыстык матэрыялу і патрабаванняў да прадукту. Забяспечце стабільную прадукцыйнасць драбнення, каб пазбегнуць занадта буйных або занадта дробных часціц.

Кантроль якасціВыкарыстоўвайце прасейванне або іншыя метады для праверкі размеркавання памераў часціц здробненага матэрыялу. Неадпаведныя матэрыялы павінны быць перапрацаваны.

Шліфоўка

МэтаДля ультратонкага драбнення матэрыялаў да патрэбнай ступені памер часціц размеркаванне, памяншэнне памеру часціц ад міліметровага да мікроннага, звычайна дасягаючы канчатковага памеру 5-75 мкм, каб адпавядаць патрабаванням да прадукцыйнасці акумулятара.

Ключавыя крокіДакладна кантралюйце памер і марфалогію часціц на аснове паказчыкаў прадукцыйнасці прадукту. Выберыце адпаведнае абсталяванне для драбнення (напрыклад, паветрана-струменевыя млыны) і аптымізаваць параметры працэсу для дасягнення жаданых вынікаў.

Кантроль якасціВыкарыстоўвайце аналізатары памеру часціц для кантролю размеркавання памераў часціц пасля драбнення. Забяспечце гладкую паверхню матэрыялу і дастатковую ўдзельную плошчу паверхні, што палепшыць удзельную ёмістасць, хуткасць і нізкатэмпературныя характарыстыкі анода.

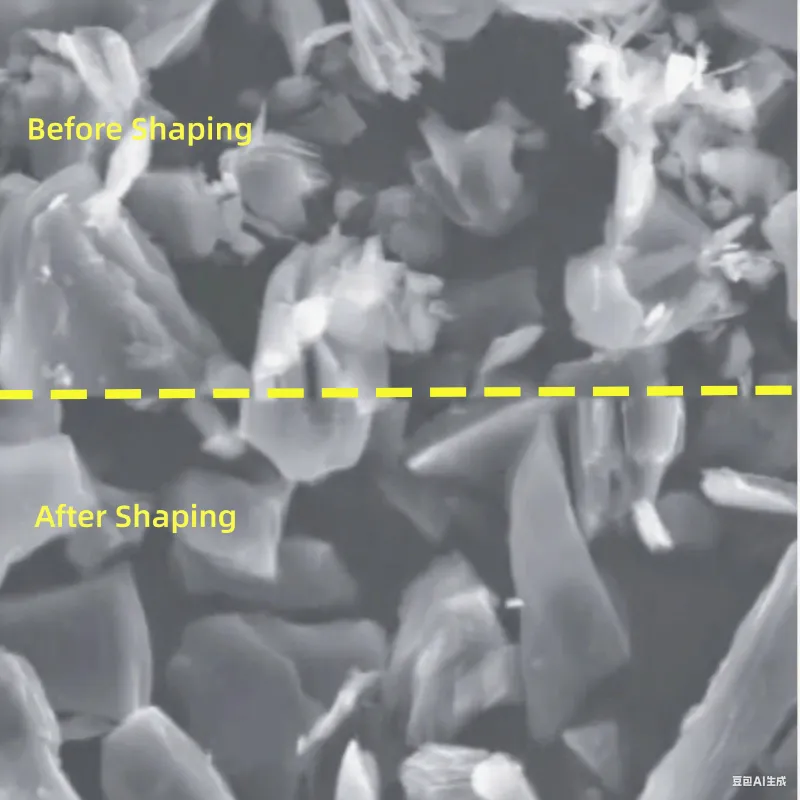

Фарміраванне

МэтаКантраляваць утрыманне дробных і буйных парашкоў, паляпшаць размеркаванне памераў часціц, павялічваць шчыльнасць ушчыльнення і змяняць марфалогію матэрыялу для памяншэння ўдзельнай плошчы паверхні і аптымізацыі прадукцыйнасці прадукту.

Ключавыя крокіАдрэгулюйце параметры абсталявання для фармавання ў адпаведнасці з характарыстыкамі матэрыялу і неабходным размеркаваннем памераў часціц. Забяспечце стабільныя эфекты фармавання.

Кантроль якасціПраверце размеркаванне памераў часціц, канцэнтрацыю і марфалогію пасля фармавання. Неадпаведныя матэрыялы павінны быць перапрацаваны.

Змешванне

МэтаЗмяшаць фармаваны графітавы матэрыял і молаты бітум у пэўных прапорцыях, забяспечваючы раўнамернае пакрыццё бітумам паверхні графіту. Гэты этап стварае спрыяльныя ўмовы для грануляцыі і паляпшае шматлікія паказчыкі якасці прадукту.

Ключавыя крокіДакладна ўзважце графіт і бітум у адпаведнасці з рэцэптурай прадукту. Выкарыстоўвайце адпаведнае абсталяванне для змешвання і аптымізуйце параметры змешвання для забеспячэння аднастайнасці.

Кантроль якасціВазьміце пробы для праверкі аднастайнасці сумесі. Праверце эфект бітумнага пакрыцця, каб пераканацца, што яно адпавядае патрабаванням да грануляцыі. Неадпаведныя матэрыялы варта перамяшаць.

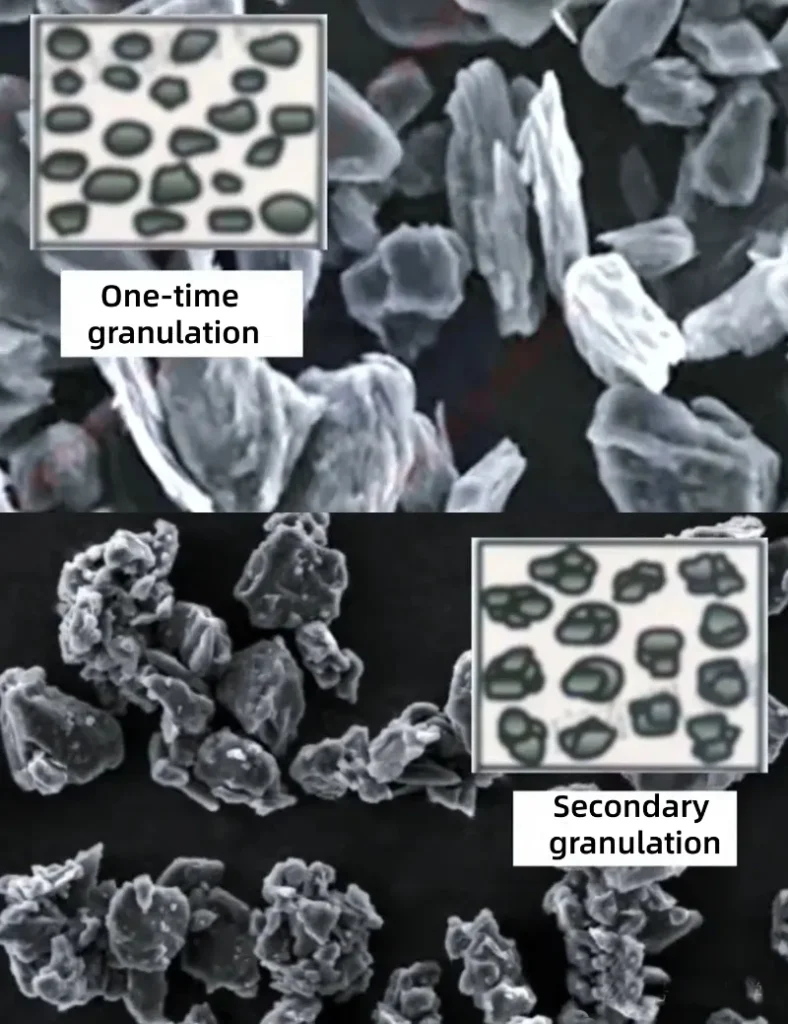

Пакрыццё і грануляцыя

МэтаДадайце сыравіну і бітум у рэактар для перамешвання пры высокай тэмпературы. Гэты працэс утварае другасныя часціцы шляхам пакрыцця графітавых часціц, паляпшаючы каналы ўбудавання і экстракцыі літый-іёнаў і фарміруючы ахоўны пласт на паверхні для памяншэння рэакцый сумеснага ўбудавання растваральніка.

Ключавыя крокіДакладна кантралюйце тэмпературу рэактара, хуткасць перамешвання і іншыя параметры, каб забяспечыць стабільную грануляцыю.

Кантроль якасціПраверце размеркаванне памераў часціц, утварэнне другасных часціц і якасць пакрыцця пасля грануляцыі. Неадпаведныя матэрыялы павінны быць перапрацаваны.

Папярэдняя карбанізацыя

МэтаКантралюйце тэмпературу папярэдняй карбанізацыі (звычайна паміж 900-1200°C), каб павысіць чысціню вугляроду і прадухіліць «страты матэрыялу», паляпшаючы магутнасць і энергаэфектыўнасць, адначасова зніжаючы выдаткі.

Ключавыя крокіСтрога кантралюйце тэмпературу, час і іншыя параметры папярэдняй карбанізацыі, каб забяспечыць аптымальныя вынікі папярэдняй карбанізацыі.

Кантроль якасціПраверка чысціні вугляроду, мікраструктуры і іншых паказчыкаў пасля карбанізацыі. Ацэнка яго ўплыву на наступныя працэсы, забеспячэнне адпаведнасці патрабаванням якасці да карбанізацыі.

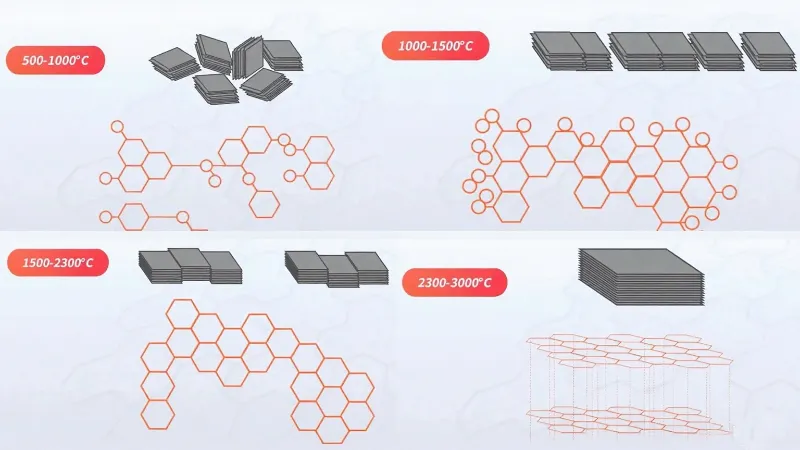

Графітызацыі

МэтаЗмяшчаюць матэрыял у печ для графітызацыі пры тэмпературы каля 3000°C для тэрмічнай апрацоўкі, змяняючы размяшчэнне атамаў вугляроду з плоскай структуры на трохмерную ўпарадкаваную структуру. Гэты працэс паляпшае праводнасць, зніжае імпеданс і выдаляе прымешкі.

Ключавыя крокіДакладна кантралюйце тэмпературу, хуткасць нагрэву і час знаходжання ў печы графітызацыі, каб забяспечыць аднастайныя і стабільныя вынікі.

Кантроль якасціВыкарыстоўвайце розныя метады выяўлення для ацэнкі мікраструктуры, праводнасці, узроўню прымешак і іншых паказчыкаў пасля графітызацыі. Неадпаведныя матэрыялы павінны быць перапрацаваны.

Высокатэмпературная карбанізацыя

МэтаДля прадуктаў 3C і высокапрадукцыйных прылад пасля графітызацыі праводзіцца высокатэмпературная карбанізацыя. Падчас карбанізацыі (пры тэмпературы 1000-1200°C) бітумныя або смалападобныя пакрыцці на паверхні аднаўляюць дэфекты графіту, памяншаюць удзельную плошчу паверхні і паляпшаюць характарыстыкі, такія як хуткасная здольнасць і хуткая зарадка.

Ключавыя крокіВыбірайце адпаведныя пакрывальныя матэрыялы ў залежнасці ад патрабаванняў да прадукту. Кантралюйце тэмпературу і час падчас працэсу карбанізацыі, каб дасягнуць жаданага эфекту.

Кантроль якасціПраверце структуру паверхні і паказчыкі прадукцыйнасці вугляроднага матэрыялу, каб пераканацца, што ён адпавядае патрабаванням да высакаякаснай прадукцыі.

Будучы кірунак развіцця штучных графітавых анодных матэрыялаў

Павелічэнне шчыльнасці энергііДзякуючы ўдасканаленню вытворчых працэсаў і рэцэптур, такіх як тэхналогія «ізатропнага коксу», павялічваецца шчыльнасць штучнага графіту пасля ўлівання, што павялічвае шчыльнасць энергіі акумулятарных элементаў і задавальняе патрэбы электрамабіляў у доўгатэрміновай перспектыве.

Паляпшэнне прадукцыйнасці хуткай зарадкіДаследаванні штучнага графіту з большай міжслаёвай адлегласцю і адпаведнымі мікрапорістымі структурамі для хутказарадных анодных матэрыялаў будуць спрыяць хуткай устаўцы і зарадцы/разрадцы літый-іённых акумулятараў.

Павышэнне стабільнасці цыклуРаспрацоўка другасных часціц штучнага графіту з высокай структурнай трываласцю. Выкарыстанне падыходнага памеру агрэгатаў коксу і метадаў пакрыцця (напрыклад, пакрыццяў з аморфнага вугляроду або вугляродных нанатрубак) палепшыць цыклічную стабільнасць і характарыстыкі захоўвання пры высокай тэмпературы для літый-іённых акумулятараў.

Эпічны парашок

Дзякуючы перадавым тэхналогіям драбнення і апрацоўкі, Эпічны парашок адыгрывае вырашальную ролю ў аптымізацыі вытворчых працэсаў высокапрадукцыйнага штучнага графіту. Дзякуючы такім індывідуальным рашэнням, як паветрана-струменевыя млыны і іншага спецыялізаванага абсталявання, Epic Powder забяспечвае дакладны кантроль над уласцівасцямі матэрыялу, дапамагаючы вытворцам дасягнуць найвышэйшай прадукцыйнасці прадукцыі, больш высокай эфектыўнасці і зніжэння выдаткаў.