1. Прычыны нізкай актыўнасці шлакавага парашка

Шмат фактараў спрыяюць нізкай актыўнасці шлакавага парашка. Асноўнымі фактарамі з'яўляюцца высокая доля крышталічных фаз і поўная крышталічная структура. Акрамя таго, высокае ўтрыманне кіслых аксідаў, такіх як SiO2, і нізкае ўтрыманне асноўных аксідаў, такіх як CaO, яшчэ больш зніжаюць актыўнасць. Пры аналізе прычын неэфектыўнасці памолу шлакавага парашка, хімічны кампазіцыя — гэта першая перашкода.

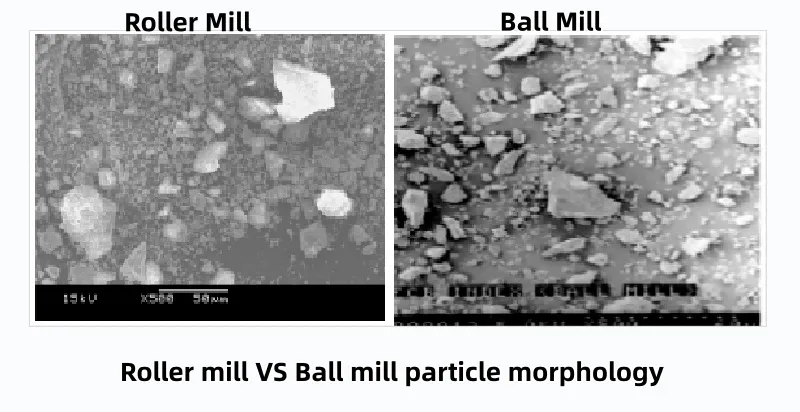

Па-другое, удзельная плошча паверхні, марфалогія часціц і памер часціц Размеркаванне адыгрывае жыццёва важную ролю. Удзельная плошча паверхні з'яўляецца неабходнай перадумовай для актыўнасці. Аднак большая плошча паверхні не заўсёды азначае больш высокую актыўнасць. Абсталяванне і працэсы драбнення ўплываюць на актыўнасць, змяняючы форму часціц. Для аптымальнай трываласці часціцы шлаку 80%–85% павінны знаходзіцца ў дыяпазоне 0–12 мкм. Акрамя таго, часціцы шлаку 95% павінны быць меншымі за 30 мкм.

2. Шліфавальнае абсталяванне і працэсы шліфавання

У цяперашні час асноўным абсталяваннем для памолу, якое выкарыстоўваецца для вытворчасці шлакавага парашка ў Кітаі, з'яўляюцца шаровыя млыны і вертыкальныя валковыя млыны. Абсталяванне для памолу і працэсы памолу непасрэдна ўплываюць на дробнасць, марфалогію часціц і размеркаванне памераў часціц шлакавага парашка. Папярэдні аналіз выглядае наступным чынам.

2.1 Шаравой млын

Працэс вытворчасці шлакавага парашка з дапамогай шаровага млына падзяляецца на сістэмы памолу замкнёнага цыклу і сістэмы памолу адкрытага цыклу.

Замкнёная сістэма шліфавання

Спажыванне энергіі замкнёнай схемай шаравая млын Сістэма памолу шлаку ніжэйшая, чым у сістэме з адкрытым контурам. Нягледзячы на тое, што дробнасць прадукту можна кантраляваць да вельмі высокага ўзроўню, буйныя часціцы шлакавага парашка ўсё роўна лёгка трапляюць у гатовы прадукт пад дзеяннем паветранага патоку з адмоўным ціскам. Паколькі памеры часціц шлакавага парашка падобныя, гэта прыводзіць да неабгрунтаванага размеркавання памераў часціц. Прынцып класіфікацыі адносіцца да гравітацыйнай класіфікацыі, гэта значыць часціцы ўтрымліваюцца або выдаляюцца ў залежнасці ад іх вагі. У гатовы прадукт трапляе адносна вялікая колькасць часціц памерам больш за 30 мкм, і гэтыя часціцы адносна мала спрыяюць развіццю трываласці.

Сістэма шліфавання з адкрытым контурам

Большасць айчынных вытворцаў шлакавага парашка ўсё яшчэ выкарыстоўваюць шаровыя млыны з сістэмамі адкрытага цыклу памолу. Шлакавы парашок, які апрацоўваецца шаровымі млынамі, утрымлівае высокую долю дробных часціц з шырокім размеркаваннем памераў, а індэкс актыўнасці шлакавага парашка адносна высокі. Пры здрабненні шлаку да 480 м²/кг і адносна разумным размеркаванні памераў часціц большасць часціц размеркаваны ў дыяпазоне ад 0 да 30 мкм. Для шлаку той жа якасці памол у шаровым млыне з адкрытай сістэмай прыводзіць да адносна больш высокага індэкса актыўнасці.

У шаровым млыне з адкрытым контурам без абсталявання для папярэдняга драбнення спажыванне энергіі адносна высокае. Звычайна яно складае ад 65 да 95 кВт·г/т, калі плошча паверхні дасягае 420 м²/кг. Унутраная структура шаровага млына мае вырашальнае значэнне. Такія фактары, як размеркаванне даўжыні камеры і канфігурацыя дыяфрагмы, непасрэдна ўплываюць на прадукт. Акрамя таго, грануляцыя малольных цел уплывае на ўдзельную плошчу паверхні і размеркаванне памераў часціц. Разам гэтыя элементы вызначаюць канчатковы паказчык актыўнасці шлакавага парашка.

Падчас расследаванняў было ўстаноўлена, што кампанія па вытворчасці шлакавага парашка выкарыстоўвала шаровы млын адкрытага цыклу з дапаможнымі рэчывамі для памолу, аднак актыўнасць шлакавага парашка была надзвычай нізкай, а ўдзельная плошча паверхні магла дасягаць толькі 450 м²/кг. Гэты шаровы млын меў тры камеры, прычым у трэцяй камеры выкарыстоўваліся мініяцюрныя сталёвыя сегменты з канаўковай абалонкай. Трэцяя камера — гэта камера памолу, якая мае вырашальнае значэнне для павелічэння ўдзельнай плошчы паверхні і паляпшэння актыўнасці. Размяшчэнне мініяцюрных сталёвых сегментаў з канаўковай абалонкай у гэтай камеры супярэчыць распаўсюджанай практыцы. Як пры такім метадзе памолу можна павялічыць удзельную плошчу паверхні, забяспечыць разумнае размеркаванне памераў часціц і палепшыць актыўнасць шлакавага парашка?

2.2 Вертыкальны валковы млын

Пры выкарыстанні вертыкальнай валковы млын (VRM) для здрабнення шлакавага парашка да ўдзельнай плошчы паверхні каля 420 м²/кг, прадукцыйнасць млына высокая, а спажыванне энергіі складае каля 40 кВт·г/т. Спажыванне энергіі на здрабненне адносна нізкае, што робіць яго папулярным сярод карыстальнікаў.

Практыка паказала, што пры аднолькавай колькасці клінкеру і аднолькавай удзельнай плошчы паверхні цэмент, выраблены ў вертыкальным млыне, мае трываласць на сціск на працягу 3 дзён прыкладна на 3 МПа ніжэйшую, чым цэмент, выраблены ў шаравым млыне. Ці існуе такі ж дэфект у шлакавага парашка, здробненага ў вертыкальным млыне?

Падобна да замкнёнай сістэмы шаровага млына, вертыкальны млын абсталяваны класіфікатарам для збору дробнага парашка. Пры няправільнай эксплуатацыі або недастатковам кантролі параметраў сістэмы ў гатовым прадукце можа быць сабрана значная колькасць часціц памерам больш за 30 мкм. Гэта прыводзіць да вузкага дыяпазону размеркавання памераў часціц і зніжае актыўнасць шлакавага парашка. Па-другое, механізм драбнення ў вертыкальным млыне заснаваны на зруху, і марфалогія часціц таксама ўплывае на развіццё трываласці, тым самым зніжаючы індэкс актыўнасці.

Яшчэ адна часта ігнаруемая праблема — гэта працэс, пры якім высокатэмпературны газ непасрэдна сушыць шлак унутры млына. Іншымі словамі, дробныя часціцы шлаку памерам 0–12 мкм павінны прайсці праз высокатэмпературны газ пры тэмпературы каля 250°C, перш чым патрапіць у сілас гатовай прадукцыі. Гэта эквівалентна паўторнай высокатэмпературнай тэрмічнай апрацоўцы шлаку, загартаванага ў вадзе, што спрыяе росту крышталяў і памяншае дэфекты ў шлаку, тым самым зніжаючы яго актыўнасць.

Калі праца і кіраванне вертыкальным млыном добра кантралююцца з разумным рэгуляваннем тэмпературы, ціску паветра і хуткасці патоку паветра, зніжэнне актыўнасці шлакавага парашка можна адносна мінімізаваць. Аднак дрэнны кантроль пагоршыць зніжэнне актыўнасці.

2.3 Гарызантальны валковы млын

Гарызантальны валковы млын мае просты працэс і ўнутраную структуру з меншай колькасцю фактараў, якія зніжаюць актыўнасць шлакавага парашка. Пасля драбнення матэрыял дэманструе ідэальную марфалогію часціц і размеркаванне памераў часціц, а якасць прадукцыі надзейная. Цэмент, здробнены ў гарызантальным валковым млыне, мае адносна высокую трываласць. Пры драбненні сталёвага шлакавага парашка да ўдзельнай плошчы паверхні каля 460 м²/кг спажыванне магутнасці асноўнага рухавіка складае 33–35 кВт·г/т, што робіць яго адным з пераважных відаў абсталявання для драбнення шлакавага парашка.

Марфалогія часціц цэменту, атрыманых з дапамогай гарызантальнага валковага млына, вельмі падобная да марфалогіі часціц цэменту, атрыманых з дапамогай шаровага млына (гл. малюнак ніжэй).

3. Метады паляпшэння актыўнасці шлакавага парашка

Асноўныя прычыны нізкай актыўнасці мікрапарашка шлаку

Зыходзячы з вышэйзгаданага аналізу, асноўнымі прычынамі нізкай актыўнасці мікрапарашка шлаку з'яўляюцца вынікі апрацоўкі шлаку вадой, а таксама яго хімічны склад, марфалогія часціц, размеркаванне памераў часціц і эксплуатацыйныя аспекты працэсу.

Як можна разумна прыняць адпаведныя тэхналагічныя меры для паляпшэння актыўнасці мікрапарашка шлаку?

Комплексны ўплыў удзельнай плошчы паверхні і характарыстык часціц на актыўнасць

Тэарэтычна, для поўнай рэалізацыі актыўнасці шлакавага парашка ўдзельная плошча паверхні павінна перавышаць 480 м²/кг. Аднак, калі асноўнасць шлаку складае каля 85%, далейшае павелічэнне плошчы паверхні можа не дапамагчы. Нават калі шаровы млын адкрытага цыклу дасягае больш за 500 м²/кг, актыўнасць рэдка дэманструе значнае паляпшэнне. Гэта адбываецца таму, што індэкс актыўнасці залежыць не толькі ад плошчы паверхні. Да крытычных фактараў адносяцца марфалогія часціц і рацыянальнасць размеркавання памераў. Яны непасрэдна абумоўлены канкрэтным працэсам драбнення і выкарыстоўваным абсталяваннем. Такім чынам, паляпшэнне актыўнасці мікрапарашка шлаку патрабуе комплексных тэхнічных мер.

Фізічная і хімічная двайная актывацыя як ключ да паляпшэння актыўнасці

Каб павысіць актыўнасць мікрапарашка шлаку, неабходна карэктаваць хімічны склад паверхні мікрапарашка шлаку пад двайным дзеяннем фізічнай і хімічнай актывацыі, тым самым павялічваючы яго актыўнасць.

Паляпшэнне актыўнасці магчыма шляхам спалучэння хімічных і фізічных карэкціровак. Спачатку кіслы мікрапарашок шлаку павінен быць даведзены да слабашчолачнага або шчолачнага стану. Затым матэрыял павінен быць падвергнуты разумнаму драбненню шлакавага парашка для дасягнення больш дробных памераў часціц. Гэты працэс пашырае дыяпазон ідэальнага размеркавання часціц. Выконваючы гэтыя крокі, можна дасягнуць мэты значнага паляпшэння актыўнасці мікрапарашка шлаку.

Практыка тэхналогіі актыватара Siping Cement

Кампанія Siping Cement даследавала спосабы вырашэння праблемы нізкай актыўнасці кіслотнага шлаку. Яны таксама засяродзіліся на праблемах, выкліканых няправільным памолам шлакавага парашка. Для паляпшэння актыўнасці яны ўжылі камбінацыю знешніх вадкіх і парашковых актыватараў. Яны таксама выкарыстоўвалі фізіка-хімічныя метады актывацыі кампазітаў. Гэтыя камбінаваныя стратэгіі ўжо дасягнулі першапачатковага поспеху ў паляпшэнні характарыстык мікрапарашка шлаку.

Пры даданні актыватараў падчас памолу шлакавага парашка адбываюцца нязначныя змены ў хімічным складзе атрыманага мікрапарашка шлаку (гл. Табліцу 1).

| Метад узбуджэння | SiO2 | Al2O3 | Fe2O3 | Высокі | MgO | Значэнне pH | Фактар якасці |

| Шлак (без актыватара) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Вадкі актыватар | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Вадкі актыватар + парашковы актыватар | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Табліца 1: Нязначныя змены ў хімічным складзе мікрапарашка шлаку, здробненага з актыватарамі (%).

(Заўвага: у арыгінальным тэксце не прыведзены канкрэтныя дадзеныя табліцы; тут захоўваецца арыгінальнае апісанне.)

Кіслы шлак у першую чаргу мае высокае ўтрыманне SiO₂, што прыводзіць да стабільных структурных характарыстык, якія з'яўляюцца асноўным фактарам, які спрыяе нізкаму каэфіцыенту якасці.

Паляпшэнне ўздзеяння актыватараў на хімічны склад і асноўнасць

Пры выкарыстанні вадкага актыватара 0,11 TP3T, змяшанага са шлакам, для памолу шлакавага парашка зыходны хімічны склад шлаку меў SiO₂ на ўзроўні 39,181 TP3T, які знізіўся да 37,261 TP3T у атрыманым мікрапарашку шлаку, а асноўнасць павялічылася з 0,86 да 0,95.

Калі падчас драбнення шлакавага парашка выкарыстоўваліся адначасова як вадкі актыватар, так і парашкападобны актыватар, зыходнае ўтрыманне SiO₂ з 39,181 TP3T знізілася да 35,141 TP3T у мікрапарашку шлаку, што павысіла асноўнасць да 1,04 і давяло яе да адпаведнасці паказчыкам шчолачнага шлаку.

Гэты “шчолачны шлак”, калі яго здрабніць да пэўнай удзельнай плошчы паверхні шляхам адпаведнага памолу шлакавага парашка і з адносна разумным размеркаваннем памераў часціц, будзе дэманстраваць палепшаны індэкс актыўнасці.

Фактычныя дадзеныя аб паляпшэнні індэкса актыўнасці

Для кіслотнага шлаку з даданнем 0,11 TP3T вадкага актыватара шлаку падчас памолу шлаку ў шаравым млыне, 7-дзённы індэкс актыўнасці павялічыўся з 67,41 TP3T да 88,81 TP3T, што на 31,751 TP3T лепш; 28-дзённы індэкс актыўнасці павялічыўся з 89,51 TP3T да 110,71 TP3T, што на 23,71 TP3T лепш.

У залежнасці ад мясцовых тыпаў сыравіны і вытворчых працэсаў, метады хімічнай актывацыі могуць паасобку павялічыць індэкс актыўнасці мікрапарашка шлаку прыкладна на 15–251 TP3T, у той час як кампазітныя метады актывацыі могуць павялічыць яго прыкладна на 501 TP3T.

Выкарыстоўваючы вышэйзгаданыя тэхнічныя меры, мікрапарашок шлаку з зыходным 7-дзённым індэксам актыўнасці каля 551 TP3T можна павысіць да больш чым 751 TP3T; мікрапарашок шлаку з зыходным 7-дзённым індэксам актыўнасці каля 701 TP3T можна павысіць да больш чым 951 TP3T.

Рэкамендацыі па практычным ужыванні

Каб вырашыць праблему нізкай актыўнасці мікрапарашка шлаку, вельмі важны індывідуальны падыход. Інжынеры павінны распрацаваць некалькі тэхнічных схем, заснаваных на канкрэтным абсталяванні і сыравіне, якія выкарыстоўваюцца на месцы. На гэтым этапе планавання неабходна ўлічваць і іншыя мясцовыя ўмовы. Лабараторныя выпрабаванні з'яўляюцца наступным найважнейшым крокам. Аптымальная тэхнічная схема можа быць выбрана толькі пасля атрымання вынікаў выпрабаванняў праз 7 і 28 дзён. Гэты працэс выбару забяспечвае значнае паляпшэнне індэкса актыўнасці. Адначасова гэта дапамагае падтрымліваць нізкія вытворчыя выдаткі і капіталаўкладанні.

«Дзякуй за чытанне. Спадзяюся, мой артыкул будзе карысным. Калі ласка, пакіньце каментар ніжэй. Вы таксама можаце звязацца з прадстаўніком службы падтрымкі кліентаў Zelda онлайн, калі ў вас ёсць дадатковыя пытанні».

— Апублікавана Эмілі Чэн