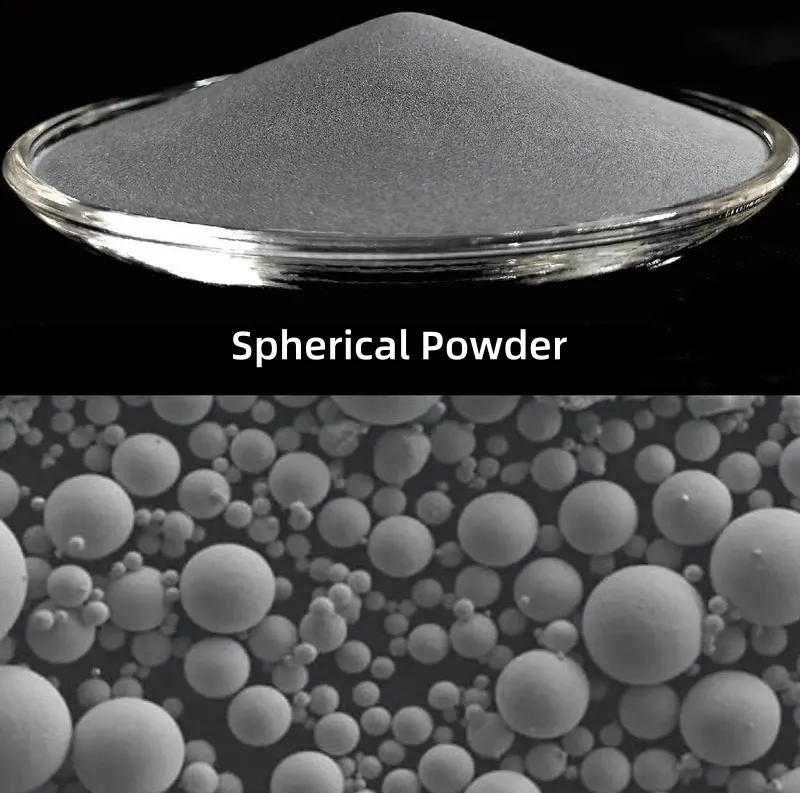

З хуткім развіццём сучаснай прамысловасці і перадавых тэхналогій патрабаванні да характарыстык парашковых матэрыялаў становяцца ўсё больш жорсткімі. Матэрыялы павінны мець звышнізкі ўзровень прымешак, дробную... памер часціц, і вузкае размеркаванне памераў часціц. Марфалогія часціц таксама стала важным паказчыкам якасці. Сферычны парашок вылучаецца аднастайным памерам часціц, гладкімі паверхнямі і выдатнай цякучасцю. Дзякуючы гэтым перавагам сферычны парашок зараз шырока выкарыстоўваецца ў высокапрадукцыйных прамысловых ужываннях.

У параўнанні з нерэгулярнымі парашкамі, сферычныя парашкі маюць відавочныя перавагі. Іх рэгулярная марфалогія і меншая колькасць паверхневых дэфектаў значна зніжаюць знос формы падчас апрацоўкі. Сферычныя парашкі звычайна маюць больш вузкую і аднастайную форму. памер часціц размеркаванне. Іх выдатная цякучасць паляпшае эфектыўнасць упакоўкі, што асабліва карысна ў парашковай металургіі, дзе гэта можа істотна павялічыць шчыльнасць адфармаваных дэталяў. Падчас спякання сферычныя парашкі сціскаюцца больш раўнамерна, што спрашчае кантроль памеру зерня і робіць яго больш надзейным.

Сферычны графіт

Сфероідызацыя прыроднага графіту ў асноўным дасягаецца шляхам механічнага фармавання часціц прыроднага графіту для атрымання сферычнай або амаль сферычнай марфалогіі. Дзякуючы нізкай кошту, багатым рэсурсам і прыдатным характарыстыкам зарадкі-разрадкі, прыродны графіт займае важнае месца на рынку анодных матэрыялаў. Аднак яго адносна нізкая рэверсіўная здольнасць і нізкая цыклічная стабільнасць абмяжоўваюць яго далейшае прымяненне ў літый-іённых акумулятарах.

Шырокія даследаванні паказалі, што пераўтварэнне прыроднага графіту ў сферычныя або квазісферычныя часціцы можа значна палепшыць яго электрахімічныя характарыстыкі. Сферычны прыродны графіт мае меншую ўдзельную плошчу паверхні і больш высокую шчыльнасць разрыву, што прыводзіць да больш высокай пачатковай кулонаўскай эфектыўнасці, большай зварачальнай здольнасці і найвышэйшай цыклічнай стабільнасці. У выніку ён цяпер шырока выкарыстоўваецца ў якасці аноднага матэрыялу для літый-іённых акумулятараў.

Сферычны мікрапарашок крэмнію

Сферычны мікрапарашок крэмнію мае выдатную марфалогію часціц, высокую хімічны чысціня і нізкае ўтрыманне радыеактыўных элементаў. Яго выкарыстанне можа значна знізіць каэфіцыент цеплавога пашырэння эпаксідных фармавальных кампазітаў і палепшыць іх цеплавую стабільнасць, што робіць яго неабходным напаўняльнікам у ўпакоўцы інтэгральных схем.

Сферычны мікрапарашок крэмнію ў асноўным вырабляецца такімі метадамі, як высокатэмпературнае плазменнае плаўленне, распыленне расплаўленага рэчыва, газавае полымявае гарэнне, сінтэз у паравой фазе і асаджэнне.

Сферычныя парашкі тугаплаўкіх металаў

Тугаплаўкія металы вызначаюцца як металы з тэмпературай плаўлення вышэй за 1650 °C і практычнымі запасамі, у тым ліку вальфрам, тытан і малібдэн. Гэтыя матэрыялы шырока выкарыстоўваюцца ў аэракасмічнай прамысловасці, тэрмічным напыленні пакрыццяў, адытыўнай вытворчасці (3D-друку) і біямедыцынскіх прымяненнях.

У параўнанні з традыцыйнымі металічнымі парашкамі, сферычныя металічныя парашкі маюць больш высокую сферычнасць, лепшую цякучасць і больш высокую бачную шчыльнасць, што робіць іх усё больш важнымі ў перадавых матэрыялазнаўствах. Аднак даступнасць высокапрадукцыйных сферычных парашкоў тугаплаўкіх металаў застаецца ключавой перашкодай для галіны.

Традыцыйныя метады вытворчасці часта прыводзяць да нізкай хуткасці сферыідацыі, моцнай агламерацыі і лёгкага акіслення. Наадварот, радыёчастотная плазменная апрацоўка значна паляпшае цякучасць парашка, шчыльнасць пры ўсаджванні, бачную шчыльнасць і хуткасць сферыідацыі. У будучыні асноўнымі напрамкамі развіцця будуць паляпшэнне характарыстык парашка, зніжэнне ўздзеяння на навакольнае асяроддзе, зніжэнне выдаткаў на плазменную апрацоўку і садзейнічанне маштабнай індустрыялізацыі.

Сферычныя парашкі аксідаў металаў

Сферычны аксід магнію

Прадукцыйнасць прадуктаў на аснове аксіду магнію цесна звязана з марфалогіяй і памерам сырога парашка. Сярод розных формаў часціц сферычныя часціцы MgO маюць рэгулярную марфалогію, высокую аднастайнасць, адносна вялікую ўдзельную плошчу паверхні і выдатную сферычнасць. Гэтыя асаблівасці значна паляпшаюць адсорбцыю, цеплаправоднасць і каталітычныя характарыстыкі.

У матэрыялах для цеплаабмену сферычны аксід магнію забяспечвае больш высокую шчыльнасць упакоўкі. У спалучэнні з ПВХ ён дазваляе атрымліваць матэрыялы з больш высокай цеплаправоднасцю.

Сферычны гліназём

Аксід алюмінію — гэта высокапрадукцыйны хімічны матэрыял. Яго можна атрымаць рознымі метадамі, у тым ліку шаровым млыном, плазменнай апрацоўкай, гідролізам, золь-гель сінтэзам, асаджэннем і гідратэрмальнымі метадамі. Гэтыя метады дазваляюць атрымліваць парашкі аксіду алюмінію з рознай марфалогіяй, напрыклад, стрыжнепадобнай, трубчастай, пласціністай, валакністай, верацянопадобнай і сферычнай формай.

Сярод іх сферычныя парашкі аксіду алюмінію вылучаюцца сваёй унікальнай марфалогіяй. Яны валодаюць выдатнай цякучасцю, высокай удзельнай паверхняй і высокай аб'ёмнай шчыльнасцю. У выніку сферычны аксід алюмінію забяспечвае выдатныя характарыстыкі ў электроніцы, хімічнай перапрацоўцы і абароннай прамысловасці. Ключавыя перавагі ўключаюць каразійную ўстойлівасць, стабільнасць пры высокіх тэмпературах, устойлівасць да кіслот і шчолачаў, зносаўстойлівасць, устойлівасць да акіслення, высокую цвёрдасць і лёгкае дысперсійнае нанясенне.

Тэхналогіі драбнення і фарміравання для падрыхтоўкі сферычных парашкоў

Вытворчасць сферычных парашкоў не абапіраецца выключна на хімічныя метады або метады высокатэмпературнага плаўлення. У прамысловых маштабах фізічныя спосабы падрыхтоўкі, заснаваныя на механічным драбненні, фармаванні і класіфікацыі, сталі распаўсюджанымі дзякуючы іх бесперапыннай працы, кантраляваным выдаткам і шырокаму прымяненню. Гэтыя метады асабліва падыходзяць для сферычнага графіту, сферычнага аксіду алюмінію і сферычных мікрапарашкоў крэмнію.

Падчас драбнення часціцы падвяргаюцца інтэнсіўнаму зруху, сутыкненню і трэнню пад уздзеяннем хуткаснага кручэння або хуткаснага патоку паветра. Вострыя краю паступова выдаляюцца, а пласцінкападобныя, іголкападобныя або няправільныя часціцы набываюць роўнавосевую форму. Дакладна кантралюючы ўваход энергіі, час знаходжання і памер класіфікацыйнага зрэзу, можна дасягнуць “фармавання без празмернага драбнення”, што з'яўляецца ключом да паспяховага атрымання сферычнага парашка.

Звычайнае абсталяванне для сферыідацыі ўключае ў сябе:

- Паветраныя класіфікацыйныя млыны (ACM): Інтэграванае драбненне і класіфікацыя, ідэальна падыходзяць для матэрыялаў, якія патрабуюць высокай сферычнасці і шчыльнага размеркавання памераў часціц, такіх як сферычны графіт і аксід алюмінію

- Сістэмы шаровага млына + паветранага класіфікатара: Мяккае фармаванне дзякуючы нізкаўдарнаму ўздзеянню і высокай зруховай сілы, падыходзіць для бесперапыннай вытворчасці ў вялікіх маштабах

- Супрацьлеглыя струменевыя млыны / Плоскаструменевыя млыны: Механізм самаздрабнення часціц з нізкім узроўнем забруджвання, ідэальна падыходзіць для парашкоў высокай чысціні

- Мадыфікатары формы: Спецыялізаванае абсталяванне для пост-апрацоўкі для паляпшэння хуткасці сферыідацыі, шчыльнасці ўшчыльнення і цякучасці

Дзякуючы сінергічнаму спалучэнню драбнення, дакладнай класіфікацыі і мадыфікацыі паверхні, сферычныя парашкі могуць дасягнуць большай сферычнасці. Значна паляпшаецца шчыльнасць пры ўсаджванні. Эфектыўна зніжаецца ўдзельная плошча паверхні. Таксама паляпшаюцца цякучасць і дысперснасць. Гэтыя перавагі адпавядаюць высокім патрабаванням літыевых батарэй, электроннай упакоўкі, матэрыялаў для рэгулявання тэмпературы і адытыўнай вытворчасці.

Выснова:

Павышэнне кошту сферычных парашкоў залежыць ад глыбокай інтэграцыі абсталявання і вопыту ў працэсе

Ад сферычнага графіту да сферычнага аксіду алюмінію, ад мікрапарашка крэмнію да парашкоў тугаплаўкіх металаў — пераўтварэнне ў сферычную форму — гэта не проста змена формы. Гэта комплекснае паляпшэнне прадукцыйнасці, патэнцыялу прымянення і каштоўнасці прадукту. Гэта пераўтварэнне падтрымліваецца надзейнымі тэхналогіямі драбнення і фармавання. Яно таксама абумоўлена шырокім інжынерным вопытам.

Эпічны парашок больш за 20 гадоў займаецца дробным драбненнем, класіфікацыяй і фармаваннем ультратонкіх парашкоў. Рашэнні адаптаваны да канкрэтных характарыстык матэрыялаў. Прапануюцца індывідуальныя сістэмы вытворчасці сферычных парашкоў, ад лабараторных выпрабаванняў да паўнамаштабнай прамысловай вытворчасці. Высокаэфектыўнае абсталяванне для драбнення і дакладны кантроль класіфікацыі забяспечваюць больш высокую хуткасць сферыідацыі. Яны таксама забяспечваюць найвышэйшую аб'ёмную шчыльнасць і стабільную кансістэнцыю прадукту. Такім чынам, дробныя парашкі сапраўды раскрываюць вялікую каштоўнасць перадавых матэрыялаў.

«Дзякуй за чытанне. Спадзяюся, мой артыкул будзе карысным. Калі ласка, пакіньце каментар ніжэй. Вы таксама можаце звязацца з прадстаўніком службы падтрымкі кліентаў Zelda онлайн, калі ў вас ёсць дадатковыя пытанні».

— Апублікавана Эмілі Чэн