Навука, якая ляжыць у аснове памеру часціц і марфалогіі

За мой больш чым 20-гадовы досвед працы з апрацоўка парашка, я на ўласныя вочы бачыў гэта сырое хімічны склад — гэта толькі палова справы ў плане прадукцыйнасці батарэі. Фізічная структура матэрыялу, у прыватнасці памер часціц і форма — вызначае канчатковую шчыльнасць энергіі. Мы не проста здрабняем матэрыял; мы распрацоўваем мікраструктуру, каб раскрыць увесь патэнцыял анода.

Скарачэнне шляхоў дыфузіі літый-іённых акумулятараў

Логіка тут простая, але вельмі важная: чым большая часціца, тым далей павінен пераадолець іён літыя. Выкарыстоўваючы ультратонкае драбненне анода, мы памяншаем памер часціц да аптымальнага мікроннага дыяпазону. Гэта значна скарачае шлях дыфузіі літый-іёна, зніжаючы ўнутраны супраціў і дазваляючы хутчэй зараджаць і разраджаць элемент без перагрэву.

Балансаванне ўдзельнай плошчы паверхні (BET)

Дробленне — гэта не проста як мага меншае здрабненне, а дакладнасць. Калі часціцы занадта дробныя, удзельная плошча паверхні (BET) рэзка ўзрастае, што прыводзіць да празмернага ўтварэння цвёрдага электралітнага міжфазнага пласта (SEI) і незваротнай страты ёмістасці.

- Занадта высокая стаўка: Спажывае занадта шмат літыя падчас першага цыклу.

- Занадта нізкая стаўка: Змяншае колькасць рэакцыйных участкаў, абмяжоўваючы выхадную магутнасць.

- Наша мэта: Дасягненне кантраляванай плошчы паверхні, якая ўраўнаважвае рэактыўнасць і стабільнасць.

Максімізацыя шчыльнасці ўшчыльнення з дапамогай сферычных часціц

Аб'ём у корпусе акумулятара вельмі каштоўны. Няправільныя, лускаватыя часціцы ствараюць пустэчы і марнуюць прастору. Мы сканцэнтраваны на тым, каб падчас працэсу драбнення часціцы ператварыліся ў сферы, каб максімальна павялічыць шчыльнасць ушчыльнення. Сферычныя часціцы шчыльна ўпакоўваюцца, што дазваляе нам загружаць больш актыўнага матэрыялу ў электродную пасту. Больш высокая шчыльнасць упакоўкі непасрэдна азначае большую аб'ёмную ёмістасць, што забяспечвае больш працяглы час працы акумулятара пры тым жа форм-фактары.

Тэхналогія струменевага фрэзеравання ў кіпячым слоі

Пры выкарыстанні высокапрадукцыйных анодаў метад шліфавання вызначае якасць канчатковага прадукту. Мы выкарыстоўваем кіпячы слой. Струйное фрэзераванне таму што ён вырашае крытычныя праблемы чысціні і цэласнасці часціц, з якімі традыцыйны механічны драбнільнік проста не можа справіцца.

Механізм сутыкнення часціц

У нашых сістэмах мы не шліфуем матэрыял аб сценкі машыны. Замест гэтага мы выкарыстоўваем сціснутае паветра высокай хуткасці для паскарэння часціц, што прымушае іх сутыкацца адна з адной. Гэты механізм сутыкнення часціц прапануе дзве відавочныя перавагі:

- Зніжаны знос: Паколькі матэрыял сам сябе шліфуе, знос кампанентаў абсталявання мінімальны.

- Захаваная марфалогія: Гэта дазваляе дакладна памяншаць памеры без разбурэння асноўнай структуры матэрыялу анода.

Кантроль тэмпературы для цеплаадчувальных матэрыялаў

Вылучэнне цяпла падчас апрацоўкі можа пашкодзіць складаныя анодныя кампазіты. Наш працэс струменевага драбнення па сваёй сутнасці з'яўляецца халодным. Па меры пашырэння сціснутага паветра праз сопла яно паглынае цяпло, эфектыўна зніжаючы тэмпературу ўнутры камеры драбнення. Гэта гарантуе, што адчувальныя да цяпла матэрыялы падвяргаюцца ультратонкаму шліфаванню анодам без рызыкі акіслення або тэрмічнага пашкоджання.

Керамічныя пакрыцці для прадухілення забруджвання жалезам

Для літый-іённых акумулятараў забруджванне металам з'яўляецца перашкодай. Часцінкі жалеза могуць выклікаць унутраныя кароткія замыканні і незваротную страту ёмістасці. Каб гарантаваць найвышэйшую чысціню, мы распрацоўваем нашы сістэмы з Памол з керамічным пакрыццём (без жалеза) абарона.

- Поўная абарона: Усе кантактныя дэталі пакрытыя інжынернай керамікай для ізаляцыі матэрыялу ад металу.

- Высокая чысціня: Гэтая ўстаноўка гарантуе, што канчатковы парашок застаецца без металічных прымешак, што адпавядае строгім стандартам для матэрыялы адмоўнага электрода акумулятара.

Інтэграваная класіфікацыя паветра для кіравання PSD

У EPIC Powder мы ведаем, што простага драбнення матэрыялу недастаткова для высокапрадукцыйных акумулятараў. Сапраўдная праблема заключаецца ў... Кантроль размеркавання памераў часціц (PSD). Калі размеркаванне занадта шырокае, гэта пагоршыць прапускную здольнасць вашага анода. Вось чаму нашы сістэмы аддаюць прыярытэт інтэграванай класіфікацыі паветра, каб строга кантраляваць канчатковы выхад парашка. Незалежна ад таго, выкарыстоўваеце вы стандартную ўстаноўку для памолу або спецыялізаваную... валковы млын, класіфікатар - гэта тое, што адрознівае матэрыял акумулятарнага класа ад астатніх.

Ліквідацыя праблемы “штрафаў”

“Дробныя часціцы” (ультрадробныя часціцы) з'яўляюцца сур'ёзнай праблемай пры ультратонкім драбненні анодаў. Яны ствараюць празмерную ўдзельную плошчу паверхні, што прыводзіць да непажаданых пабочных рэакцый і ўтварэння нестабільнай міжфазнай фазы цвёрдага электраліта (SEI).

- Дакладнае падзеленне: Наш Сістэма класіфікацыі паветра (як і серыя MJW) эфектыўна адсякае тонкі хвост размеркавання.

- Зніжэнне колькасці адходаў: Выдаляючы гэтыя субмікронныя часціцы, мы памяншаем незваротныя страты ёмістасці ў першым цыкле.

- Эфектыўнасць: Мы гарантуем, што ў зборнік канчатковага прадукту трапляюць толькі часціцы аптымальнага памеру.

Дасягненне крутой крывой PSD

Каб максымізаваць шчыльнасць энергіі, патрэбна “крутая” крывая PSD. Гэта азначае, што розніца паміж параметрамі часціц D50 і D97 мінімізуецца, што прыводзіць да аднастайнага памеру часціц.

- Высокая шчыльнасць крана: Вузкае размеркаванне дазваляе часціцам шчыльней збірацца разам, павялічваючы аб'ёмную шчыльнасць энергіі анода.

- Кансістэнцыя: Нашы класіфікатары выкарыстоўваюць перадавыя канструкцыі ротараў, каб падтрымліваць гэтую стромкую крывую паслядоўна падчас бесперапыннай вытворчасці.

Забеспячэнне раўнамернага пакрыцця электродаў

Выгада строгага кантролю PSD відавочная ўжо падчас працэсу вырабу электродаў. Аднастайны парашок стварае гладкую суспензію без дэфектаў.

- Лепшая рэалогія: Аднастайныя часціцы лепш рассейваюцца ў звязальных рэчывах, прадухіляючы агламерацыю.

- Больш плаўна Пакрыццё: Гэта прыводзіць да аднастайнасці пакрыцця электродаў, што забяспечвае пастаянны доступ іёнаў літыя да актыўнага матэрыялу па ўсёй паверхні фальгі.

- Забеспячэнне якасці: Кантралюючы памер на этапе драбнення, мы прадухіляем такія праблемы, як разрыў фальгі або нераўнамернае высыханне пазней на вытворчай лініі.

Метады мадыфікацыі паверхні і сферыдызацыі

У EPIC Powder мы разумеем, што дасягненне высокай шчыльнасці энергіі выходзіць за рамкі простага памяншэння памеру. Каб сапраўды аптымізаваць прадукцыйнасць акумулятара, мы павінны кантраляваць марфалогію часціц і хімію паверхні. Нашы перадавыя рашэнні па апрацоўцы сканцэнтраваны на сферыідацыі анода, пераўтвараючы няправільныя, лускаватыя часціцы ў гладкія, сферычныя формы. Гэта марфалагічнае змяненне значна паляпшае шчыльнасць ушчыльнення, дазваляючы больш актыўнага матэрыялу ўпакаваць у аб'ём акумулятара.

Механафузія для закруглення краёў графіту

Вострыя краю графітавых часціц могуць пашкодзіць сепаратар і прывесці да нераўнамернага ўтварэння цвёрдага электралітнага міжфазнага пласта (SEI). Мы выкарыстоўваем метады механахімічнай мадыфікацыі паверхні для механічнага акруглення гэтых краёў без пашкоджання ўнутранай структуры часціц. Прыкладаючы дакладныя сілы зруху і сціску, наша абсталяванне згладжвае паверхню часціц. Гэты працэс памяншае ўдзельную плошчу паверхні (BET) да аптымальнага ўзроўню, мінімізуючы незваротныя страты ёмістасці падчас першага цыкла і забяспечваючы лепшую стабільнасць SEI.

Аднаэтапнае шліфаванне і вугляроднае пакрыццё

Эфектыўнасць мае вырашальнае значэнне ў сучаснай вытворчасці акумулятараў. Мы распрацоўваем інтэграваныя сістэмы, якія спалучаюць памяншэнне памеру з апрацоўкай паверхні. Нашы спецыялізаваныя машына для мадыфікацыі парашковага пакрыцця дазваляе адначасова праводзіць працэсы шліфавання і пакрыцця. Такая інтэграцыя гарантуе, што раўнамерны вугляродны пласт наносіцца на анодны матэрыял адразу пасля стварэння новых паверхняў. Гэты “аднаэтапны” падыход прадухіляе акісленне новых паверхняў і забяспечвае аднастайную праводную сетку, што жыццёва важна для высокай прадукцыйнасці.

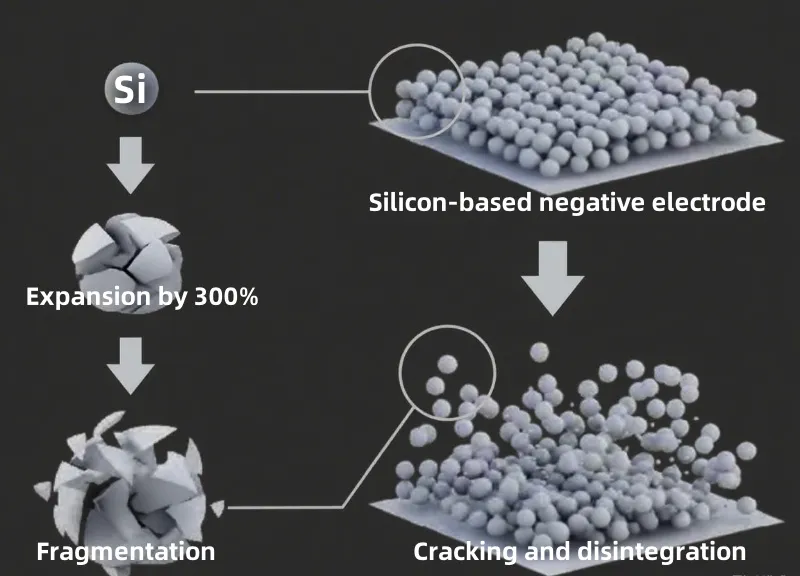

Пашырэнне буфернага аб'ёму ў крэмніевых анодах

Для крэмніева-вугляродных (Si/C) анодных матэрыялаў наступнага пакалення найбольшай праблемай з'яўляецца кіраванне пашырэннем аб'ёму. Крэмній значна пашыраецца падчас літыяцыі, што прыводзіць да расколін і здрабнення. Нашы тэхналогіі мадыфікацыі паверхні дазваляюць стварыць трывалы буферны пласт вакол часціц крэмнію. Наносячы дакладнае вугляроднае пакрыццё або кампазітную структуру падчас фазы драбнення, мы дапамагаем стрымліваць гэта пашырэнне. Гэты ахоўны пласт падтрымлівае электрычны кантакт і механічную цэласнасць, падаўжаючы тэрмін службы высокаёмістых крэмніевых анодаў.

Тэматычнае даследаванне: аптымізацыя крэмніевых-вугляродных (Si/C) анодаў

Апрацоўка крэмніева-вугляродных (Si/C) анодных матэрыялаў стварае ўнікальныя праблемы з-за схільнасці матэрыялу пашырацца і трэскацца падчас цыклаў зарадкі і разрадкі акумулятара. Мы распрацавалі спецыялізаваныя вытворчыя лініі, якія вырашаюць гэтыя праблемы стабільнасці, гарантуючы, што высокая тэарэтычная ёмістасць ператвараецца ў рэальную прадукцыйнасць.

Рашэнне праблемы расколін крэмнію

Ключ да стабілізацыі крэмніевых анодаў заключаецца ў мінімізацыі механічнага напружання падчас фазы драбнення. У адрозненне ад звычайных механічных млыноў, якія могуць выклікаць мікратрэшчыны, нашы струменевыя млыны з псеўдазмяшчальным слоем выкарыстоўваюць сутыкненне часціц з часціцамі. Гэты метад падтрымлівае структурную цэласнасць кампазітнага матэрыялу, дасягаючы пры гэтым неабходнай дробнасці. Нядаўна наш Тэхналогія струменевага млына дазволіла вырабіць звыштонкія цвёрдыя вугляродныя анодныя матэрыялы адпавядаць строгім стандартам вядучых карэйскіх вытворцаў акумулятараў, дэманструючы нашу здольнасць апрацоўваць адчувальныя анодныя структуры без іх пагаршэння.

Нанапамер да субмікроннага ўзроўню (<150 нм)

Каб забяспечыць пашырэнне аб'ёму, памяншэнне памеру часціц не з'яўляецца прадметам абмеркавання. Наша абсталяванне распрацавана для нанапамераў да субмікроннага ўзроўню (<150 нм), што з'яўляецца крытычным парогам для анодаў наступнага пакалення.

- Дакладны кантроль: Мы дасягаем крутога размеркавання памераў часціц (PSD), якое ліквідуе занадта вялікія часціцы, якія спрыяюць набраканню электродаў.

- Аднастайнасць: Паслядоўны субмікронны памер забяспечвае лепшае рассейванне ўнутры праводнай матрыцы.

Абарона ад інэртнага газу для бяспекі

Крэмніевы пыл вельмі рэакцыйны і ўяўляе значную рызыку выбуху. Мы надаем прыярытэт бяспецы, інтэгруючы сістэмы фрэзеравання з абаронай ад інэртнага газу ў нашы лініі звыштонкага шліфавання анодаў. Цыркулюючы азот у замкнёнай сістэме, мы строга кантралюем узровень кіслароду. Гэта прадухіляе акісленне свежых крэмніевых паверхняў і ліквідуе небяспеку выбуху, забяспечваючы бяспечнае і стабільнае вытворчае асяроддзе для матэрыялаў з высокай шчыльнасцю энергіі.

Часта задаваныя пытанні: звыштонкае памолванне анодаў і іх прапускная здольнасць

Ці ўплывае метад драбнення на пачатковую кулонаўскую эфектыўнасць?

Безумоўна. Абраны вамі метад ультратонкага драбнення анода непасрэдна ўплывае на плошчу паверхні часціц. Калі ў працэсе драбнення ўтвараецца занадта шмат “дробных часціц” (надзвычай дробных часціц), гэта рэзка павялічвае ўдзельную плошчу паверхні (BET).

Падчас першага цыклу зарадкі акумулятара вялікая плошча паверхні спажывае больш іёнаў літыя для ўтварэння пласта цвёрдага электралітнага міжфазнага пласта (SEI). Гэта прыводзіць да незваротнай страты ёмістасці, гэта значыць, вы губляеце ёмістасць яшчэ да таго, як акумулятар пакіне завод. Аптымізуючы размеркаванне памераў часціц (PSD) і выдаляючы дробныя часціцы, мы дапамагаем вам падтрымліваць высокую эфектыўнасць.

Струменевае фрэзераванне супраць механічнага фрэзеравання для анодаў

Выбар паміж гэтымі двума залежыць ад вашых мэтаў адносна чысціні і шчыльнасці.

- Рэактыўны млын з кіпячым пластом: Гэта найлепшы выбар для высокачыстых матэрыялаў, такіх як крэмніева-вугляродны (Si/C) анод. Паколькі ён заснаваны на сутыкненні часціц з часціцай, а не на малольным асяроддзі, рызыка забруджвання жалезам нулявая. Ён стварае стромкую крывую PSD, што ідэальна падыходзіць для высокапрадукцыйных прымяненняў.

- Механічнае фрэзераванне: Часта гэта больш энергаэфектыўны спосаб для стандартнай апрацоўкі графіту. Аднак патрабуецца стараннае астуджэнне і керамічныя ўкладышы для прадухілення забруджвання.

Для складаных прымяненняў, якія патрабуюць дакладнага фармавання, мы часта інтэгруем мадыфікацыя паверхні парашка тэхналогіі сферыідацыі часціц пасля памолу, паляпшаючы шчыльнасць усадкі.

Як абыходзіцца з выбухованебяспечным крэмніевым пылам падчас апрацоўкі?

Апрацоўка крэмніевых анодаў стварае значную праблему бяспекі, бо пыл вельмі выбухованебяспечны. Яго немагчыма апрацаваць у стандартнай адкрытай млыне.

Для гэтых матэрыялаў мы выкарыстоўваем сістэмы фрэзеравання з абаронай ад інэртнага газу. Гэта прадугледжвае замкнёную канструкцыю, запоўненую азотам або аргонам, каб падтрымліваць узровень кіслароду надзвычай нізкім. Гэта прадухіляе як акісленне матэрыялу, так і выбух пылу. Калі вы плануеце вытворчасць матэрыялаў для акумулятараў наступнага пакалення, вы можаце азнаёміцца з нашымі... паспяховыя праектныя кейсы каб убачыць, як мы распрацоўваем гэтыя выбухаабароненыя сістэмы для кліентаў па ўсім свеце.

«Дзякуй за чытанне. Спадзяюся, мой артыкул будзе карысным. Калі ласка, пакіньце каментар ніжэй. Вы таксама можаце звязацца з прадстаўніком службы падтрымкі кліентаў Zelda онлайн, калі ў вас ёсць дадатковыя пытанні».

— Апублікавана Эмілі Чэн